行波型旋转超声电机定转子驱动接触间隙分析

刘 炯,纪跃波,陈美谦,林忠华

(1.集美大学 机械与能源工程学院,福建 厦门 361021;2.集美大学 轮机工程学院,福建 厦门 361021)

0 引 言

行波型超声电机是一种新型微特电机,其工作原理利用压电材料的逆压电效应,在定子齿表面形成行波通过摩擦直接驱动转子转动[1-3],与传统电磁电机相比超声电机具有输出转矩大、不受电磁干扰、动态响应快等,在航空航天、机器人、医疗等领域具有广阔的应用前景[4-8]。

由超声电机的工作原理决定其结构设计是影响工作性能的重要因素[9-10]。文献[6]提出柔性转子可以增加转子形变量,进而减小接触面上的径向滑动,使定转子之间的接触更均匀,进而获得较大的输出转矩.文献[11]提出定子结构尺寸对超声电机驱动能力有很大影响,但没有就电机整体结构变化对电机机械性能造成影响的分析。文献[12]研究分析了中空型超声电机柔性转子对电机的影响,转子结构参数影响接触面接触应力的分布并优化结构使摩擦层磨损均匀分布。

由于超声电机驱动方式特殊,单个结构参数变化对电机接触的影响并不能反映整体构型参数对接触面的影响,以及参数之间的相互关联。定子齿接触面与摩擦层接触间隙距离反映接触状态,探究多个构型参数变化对接触间隙距离的影响,进而得出超声电机结构变化对接触状态的影响规律,为超声电机结构设计提供了理论依据.

1 超声电机结构模型

1.1 定转子整体结构设计

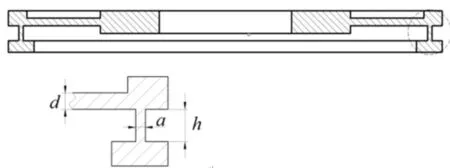

行波型超声电机主要由压电陶瓷、定子、摩擦层和转子构成,本文分析模型为直径60 mm行波旋转型超声电机。转子腹板厚度合理的结构参数设计可以增大定子作用面变形,减小转子腹板厚度,增加转子柔性,可以减小摩擦层与定子齿接触面的径向滑动,进而减小摩擦损耗,同时减小转子腹板的柔性变形对接触面积的影响。通常定转子外径尺寸保持相近,使接触充分[13-14]。超声电机结构会对电机机械性能产生较大影响,影响超声电机接触状态的主要参数为转子腹板厚度、柔性环节宽度和高度、定子腹板厚度。定转子的结构如图1和图2所示。

图1 转子结构图

图2 定子结构图

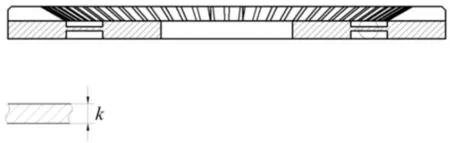

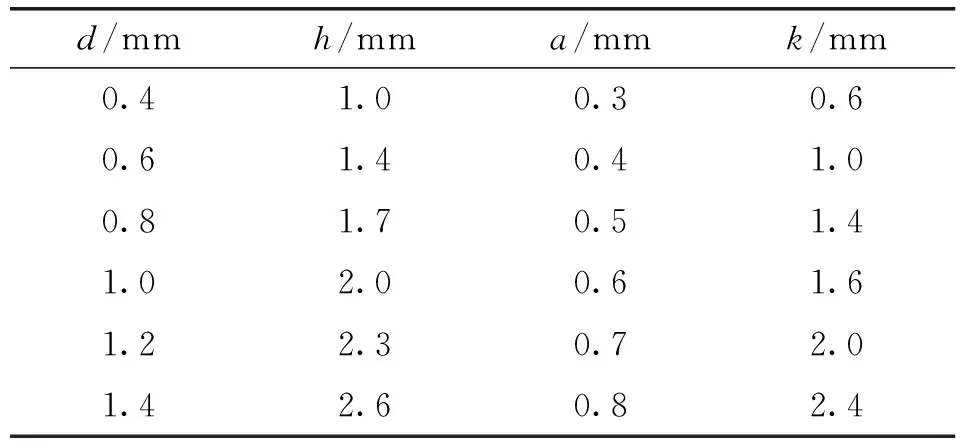

其三维分析模型如图3所示,通过改变各结构设计参数,观察各参数对接触面间隙距离的影响,为超声电机的设计提供依据。各尺寸选择如表1所示。

图3 定转子三维模型

d/mmh/mma/mmk/mm0.41.00.30.60.61.40.41.00.81.70.51.41.02.00.61.61.22.30.72.01.42.60.82.4

1.2 模型生成

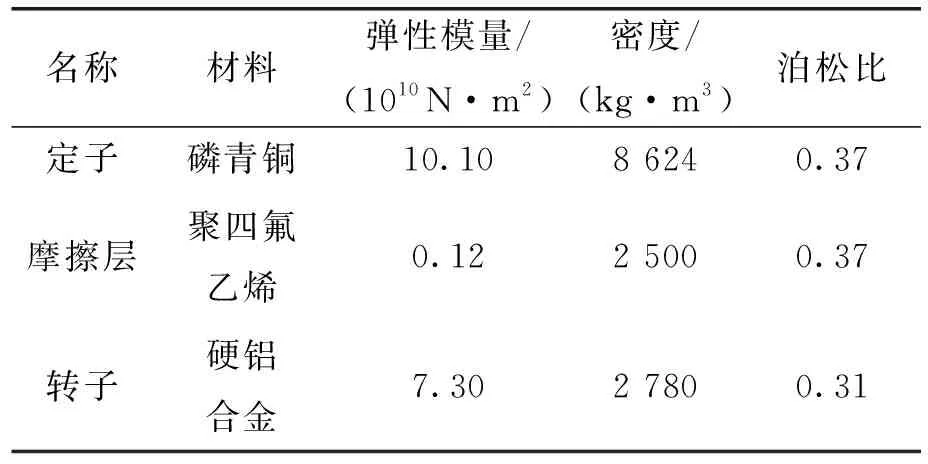

应用有限元分析软件Ansys建立接触分析模型,选择八节点六面体solid185对定转子进行网格划分,定子和转子表面摩擦层接触问题属于面-面接触,使用目标单元TARGET170和接触单元CONTA174,由于定子弹性模量较大,因此将定子上表面定义为目标面,摩擦层接触下表面定义为接触面,接触面摩擦系数为μ=0.15,为使分析模型更符合实际所处状态,对转子施加预压力F=120N,使接触摩擦力转换为输出力矩,并对转子孔施加径向约束,使径向固定,对定子的螺钉孔进行全约束,使其固定;对超声电机静态时接触状态的分析,压电陶瓷对接触面接触状态的影响较小,忽略考虑.分析模型的材料参数如表2所示。

表2 超声电机主要材料参数

2 定转子接触间隙的影响分析

2.1 转子腹板厚度和柔性环节宽度的影响

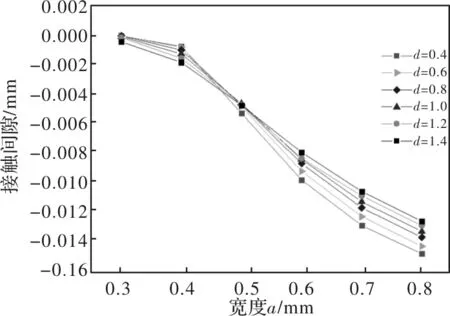

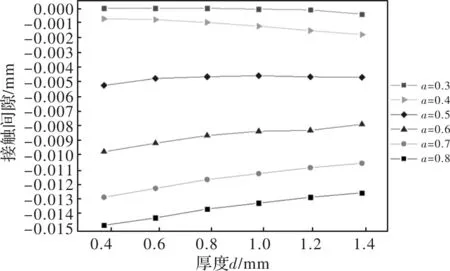

取柔性环节高度h=2 mm,定子腹板厚度k=0.6 mm。改变柔性环节宽度a和转子腹板厚度d,对超声电机进行仿真分析,接触最小间隙距离的变化曲线如图4和图5所示。

图4 柔性环节宽度变化对应间隙距离关系曲线

图5 转子腹板厚度变化对应间隙距离关系曲线

根据图4可得转子腹板厚度不变时,随着柔性环节宽度变大,接触最小间隙距离变小,且变化趋势明显,其原因是在施加相同预压力情况下,随着柔性环节宽度变大,转子柔性环节刚度变大,定转子接触面积减小,故局部接触间隙距离变小,使超声电机磨损加剧。

由图5可得柔性环节宽度不变时,转子腹板厚度变大,接触最小间隙距离变化趋势不明显,其原因是在相同预压力下转子腹板厚度变小,形变量增大,但对接触面积影响较小,故接触最小间隙距离变化不明显,可以得到转子腹板厚度变化对接触状态影响较小。

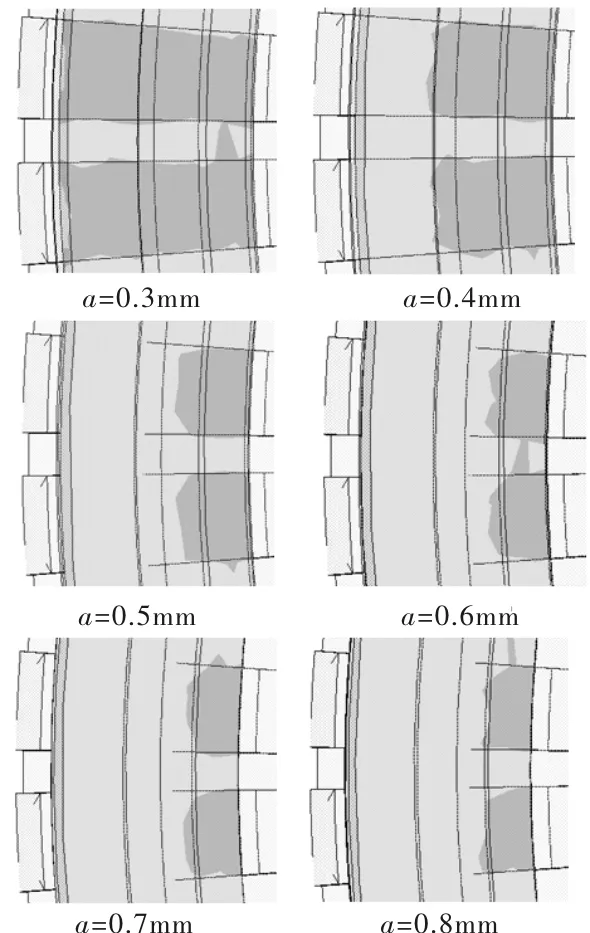

图6 不同柔性环节宽度接触状态分布图

进一步,由不同柔性环节宽度接触状态分布图可知,柔性环节宽度变大,接触区域主要分布在接触面内侧。由此可得柔性环节宽度变大,接触应力集中在接触面内侧,使接触面局部磨损加剧。当柔性环节宽度a=0.3mm时,接触均匀。

2.2 转子柔性环节宽度和高度的影响

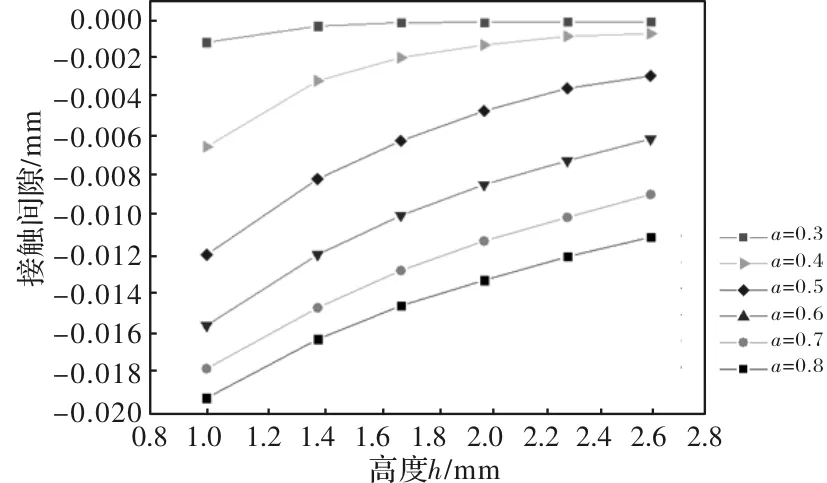

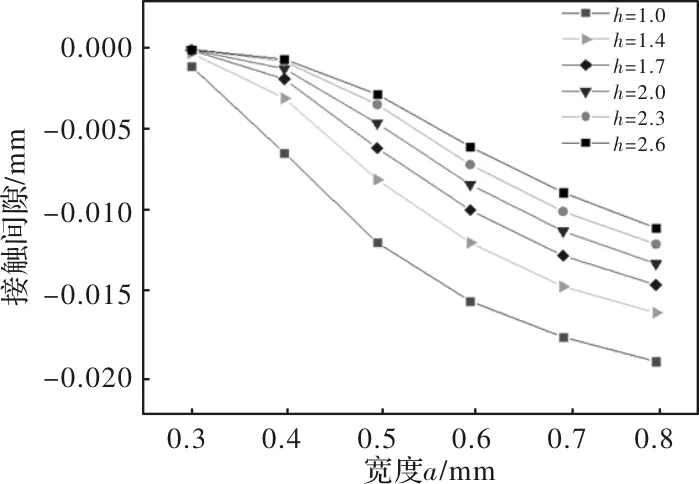

取转子腹板厚度d=1 mm,定子腹板厚度k=0.6 mm。改变柔性环节宽度a和柔性环节高度h,对超声电机进行仿真分析,接触最小间隙距离的变化曲线如图7和图8所示。

图7 柔性环节高度变化对应间隙距离关系曲线

图8 柔性环节宽度变化对应间隙距离关系曲线

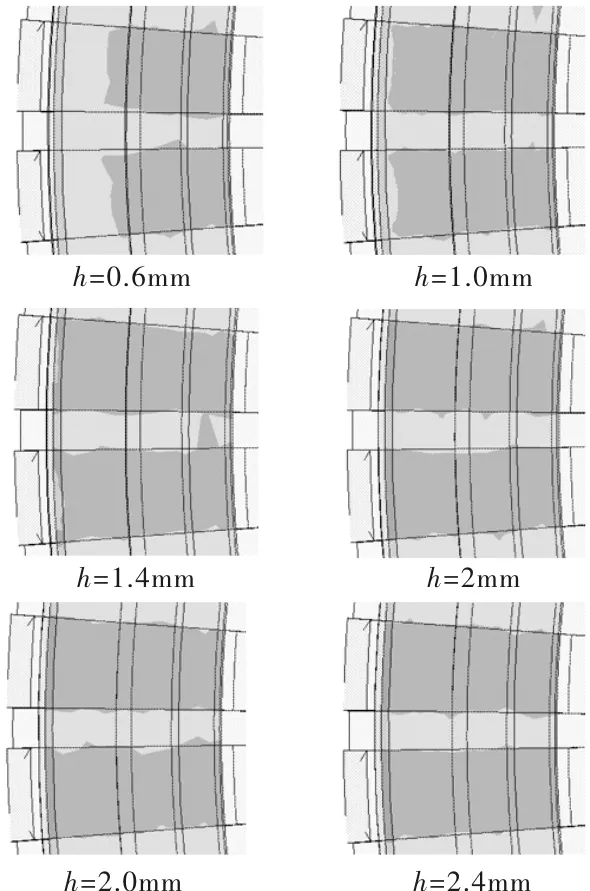

图9 不同柔性环节高度接触状态分布图

由图7可得柔性环节宽度不变时,随着柔性环节高度变大,接触最小间隙距离逐渐变大。其原因是在相同预压力条件下,柔性环节高度变大,其形变量增加,接触面积增大,使定转子接触更加均匀,便于转矩由定子传递到转子。

由图8可以得柔性环节高度不变时,柔性环节宽度变大,接触最小间隙距离变小,其原因与结论2.1相同。

进一步,由不同柔性环节高度接触状态分布图可知,柔性环节高度对接触状态影响较小,且随着高度h变大,接触状态趋于均匀。柔性环节高度h为0.6~1.4 mm时,定子和转子外侧未接触,h为1.0~2.4 mm时,定子和转子接触均匀。

2.3 定子腹板厚度和柔性环节宽度的影响

取转子腹板厚度d=1 mm,柔性环节高度h=2 mm。改变柔性环节宽度a和定子腹板厚度k,对超声电机进行仿真分析,接触最小间隙距离如表5所示。

其对应的变化曲线如图10和图11所示。

图10 定子腹板厚度变化对应接触间隙距离关系曲线

图11 柔性环节宽度变化对应接触间隙距离关系曲线

由图10可以得柔性环节宽度不变时,定子腹板厚度变大,接触最小间隙距离逐渐增大,其原因是在相同预压力条件下,定子腹板厚度变大,刚度变大,定子形变量减小,使定转子接触面积增加,便于电机转矩的传递。

由图11可以得定子腹板厚度不变时,柔性环节宽度变大,转子形变量变大,原因和结论与2.1相同。并且当柔性环节宽度a=0.5mm时定转子接触面接触状态最优。

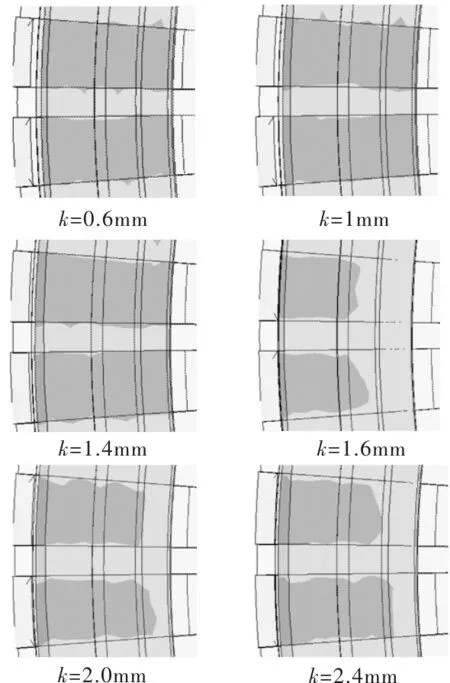

图12 不同定子腹板厚度接触状态分布图

进一步,由不同定子腹板厚度接触状态分布图可知,定子腹板厚度变大,接触状态趋于不均匀,当定子腹板厚度k为1.6~2.4 mm时,定子和转子内侧未接触。

3 结 语

本研究根据对超声电机整体结构4个主要尺寸参数的仿真分析,通过分析接触最小间隙距离与接触状态的关系,得出各结构参数对超声电机接触状态的影响。从分析结果可以得出电机转子腹板厚度的变化,对电机接触间隙距离影响较小,定子腹板厚度、柔性环节宽度和高度的影响较大。在设计时柔性环节宽度取较小值、高度取较大值,使接触面沿径向接触均匀,减小电机局部磨损,定子腹板厚度应选取较小尺寸,增加接触面积,以提高电机的机械性能,为电机优化设计提供理论依据。