我国内外资制糖企业白砂糖产品质量对比分析

余 娟,钟宏星,陶 平,余构彬*,温林浩,黄雪影

(1广东省生物工程研究所(广州甘蔗糖业研究所) 广东省甘蔗改良与生物炼制重点实验室,广东广州510316;2国家糖业质量监督检验中心,广东广州510316)

0 前言

外资企业,是指依照我国有关法律规定,在我国境内设立的由外国投资者独自投资经营的企业。内资企业是“外资企业”的对称,是指依据我国有关法律规定,在我国境内设立的由我国投资者投资举办的企业[1]。

建国以来,特别是改革开放以来,我国制糖工业迅速发展。全国产糖量从 1949/50年制糖期的约26万t,增长至2018/19年制糖期的1076.04万t。制糖企业所有制也由原有单一的内资国有制企业转为现今国有、民营、外资并存发展的新格局。

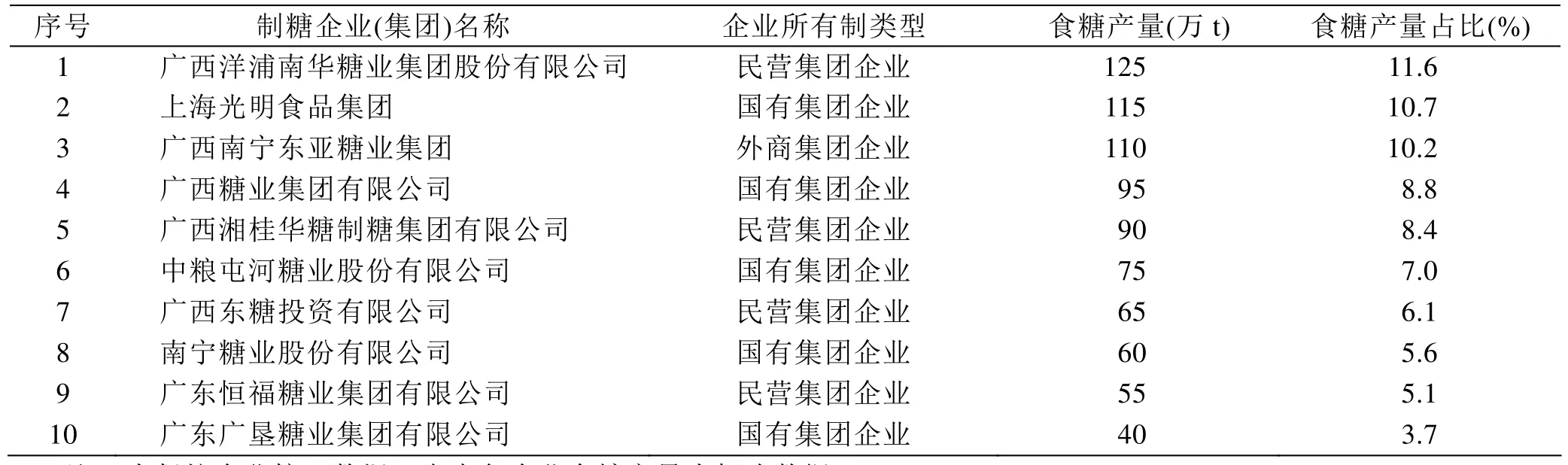

据中国糖业协会统计,2018/19年制糖期,全国共有开工制糖生产(集团)企业 46家,累计产糖1076.04万 t,较上制糖期增加 45万 t,同比增长4.36%。食糖产量前 10位的制糖生产(集团)企业产糖总量占全国食糖总产量的 77.2%,其中国有制糖生产(集团)企业 5家,产糖总量占全国食糖总产量的 36%左右;民营制糖生产(集团)企业 4家,产糖总量占全国食糖总产量的31%左右;外资制糖生产(集团)企业1家,产糖总量占全国食糖总产量的10%左右。具体情况详见表1。

1 内外资制糖企业食糖产品质量现状

一级白砂糖产品是食糖产品的主流产品,产量约占总食糖产量的80%左右。为便于分析内外资制糖企业食糖产品质量现状,我们从 2015/16年制糖期、2016/17年制糖期、2017/18年制糖期制糖企业送检样品中抽取 1922个一级白砂糖样品(内资企业样品1798个,外资企业样品124个),并对其重要质量指标和安全指标(蔗糖分、还原糖分、电导灰分、干燥失重、色值、混浊度、不溶于水杂质、二氧化硫)的检验数据进行统计分析,详见图1至图8。

2 内外资制糖企业食糖产品质量对比分析

表1 2018/19年制糖期我国食糖产量排行前10名制糖企业名单

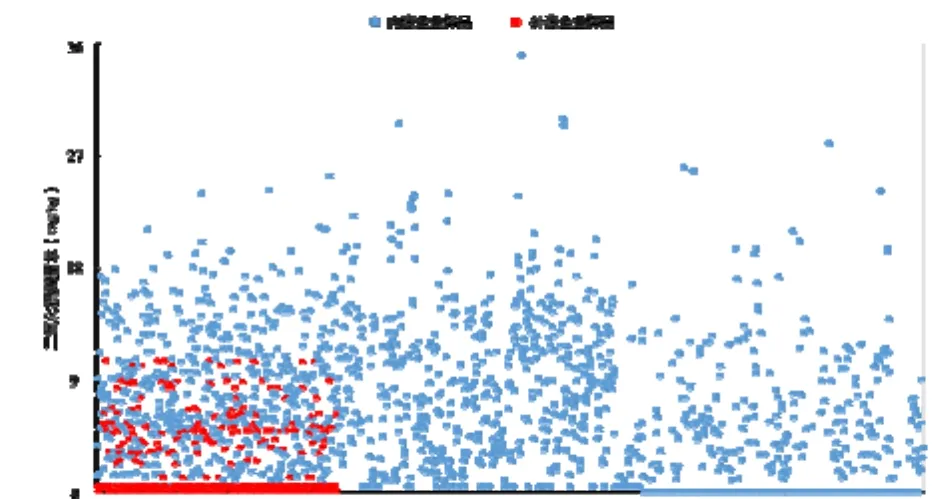

图1 近3个制糖期二氧化硫项目检测数据分布图

图3 近3个制糖期色值项目检测数据分布图

图5 近3个制糖期蔗糖分项目检测数据分布图

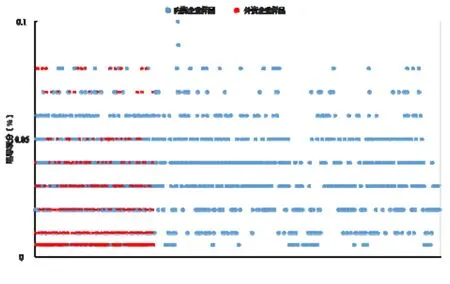

图2 近3个制糖期混浊度项目检测数据分布图

图4 近3个制糖期不溶于水杂质项目检测数据分布图

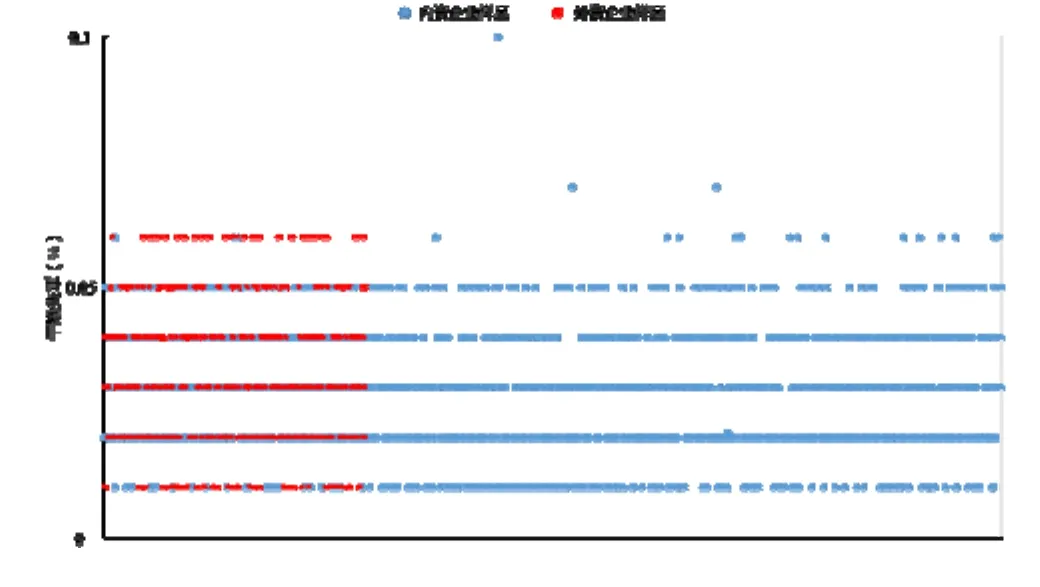

图6 近3个制糖期还原糖分项目检测数据分布图

图7 近3个制糖期电导灰分项目检测数据分布图

通过对检测基础数据进行比对分析发现,近 3个制糖期内外资企业在一级白砂糖产品重要质量指标和安全指标控制均处于较高水平。内外资制糖企业一级白砂糖产品在蔗糖分、还原糖分、色值、电导灰分、干燥失重、不溶于水杂质等指标上差异不大。主要差异集中在二氧化硫和混浊度2个指标上。

从图1可以看到,外资企业一级白砂糖产品的二氧化硫检出值范围为未检出至10.5 mg/kg(2017年3月1日前,采用比色法,检出限为1.0 mg/kg;2017年3月1日后,采用滴定法,检出限为3.0 mg/kg),其中未检出占67.7%,1.0~10.5 mg/kg占32.3%;内资企业一级白砂糖产品的二氧化硫检出值范围为未检出至35.1 mg/kg,其中未检出占26.8%,1.0~10.5 mg/kg占33.3%,10.6~10.5 mg/kg占39.9%。

从图2可以看到,外资企业一级白砂糖产品的混浊度检出值范围为3~73 MAU,其中1~30 MAU占76.6%(精制级白砂糖混浊度标准值≤30 MAU)。内资企业一级白砂糖产品的混浊度检出值范围为4~136 MAU,其中1~30 MAU占15.8%,30~73 MAU占75.9%,74~136 MAU占8.3%。

以上表明,我国外资制糖企业在二氧化硫和混浊度等指标的质量控制做得更好,究其原因主要是由于我国外资制糖企业虽数量不多,但资源优势明显,产量大、质量好、效益高;相反,我国内资制糖企业由于受政策等诸多影响,存在资源较差,产量起伏大、质量不稳定、效益较低等问题,产品总体质量水平还是略低于外资制糖企业。

3 外资制糖企业食糖产品质量控制优势

相对于内资制糖企业,外资制糖企业食糖产品质量控制更为严格,在质量管理、生产技术提升等方面更是具有显著优势。

图8 近3个制糖期干燥失重项目检测数据分布图

质量管理方面,外资制糖企业在实施质量管理体系(ISO9001)、食品安全管理体系认证(FSSC22000)以及环境管理体系认证(ISO14001)的基础上,还积极推行开展Bonsucro标准第三方国际高端认证以及香港优质“正”印认证,从供应商管理、原辅料质量控制、生产过程质量监控与检测、储存运输质量控制几个方面进行全方位质量控制,确保产品品质。

生产技术提升方面,外资企业善于引进先进技术和设备,改良工艺。广泛采用DCS自动控制系统进行全流程控制,实现集中监视、操作、信息管理和分散控制;建立危害识别和危害控制及关键控制点CCP点,在硬件上有多重设备对物理危害进行控制;采用大型压榨机组,提升压榨能力及效率;安装X光机、金属探测仪,有效剔除金属等异物,控制产品质量。建设使用陈化仓,有效解决了精制糖结块问题;启用自动装包系统,推动产品包装向智能化、自动化发展,充分保证了产品的干净整洁度,减少人工失误,提高产品质量,满足高端用糖客户需求。

4 结语

产品质量是产品实现全过程的结果,过程中的每个环节都会影响到最终产品的质量。内外资制糖企业应互相学习,取长补短,坚持从原辅材料开始,将质量管理融会贯通于糖料收购、食糖生产、储存运输等全过程,保证食糖产品质量,推动制糖产业高质量发展。

中华人民共和国产品质量法规定:“生产者应当对其生产的产品质量负责”、“产品质量应当检验合格”。因此,为确保产品质量合格,检验成为企业进行质量管理不可或缺的手段之一。对内,企业需对产品原辅材料及成品质量进行自检,确保不合格的原辅材料不投产、不合格的产品不出厂;对外,企业应委托具有法定检验资格的第三方检验机构进行产品检验,便于企业加强质量控制,进一步提高产品竞争力,同时,可更加从容地应对政府监督抽查,合理规避风险。内外资制糖企业均应高度重视检验工作,提升自检水平,增加送检频次,配合政府抽检,助推制糖产业高质量发展。