复合绝缘子交界面缺陷及脉冲热流远场无损检测研究

郭晨鋆,张思达,舒越,廖瑞金,马显龙,马仪,于虹

(1.云南电网有限责任公司电力科学研究院,昆明650200;2.重庆大学,重庆沙坪坝400044)

0 前言

我国正处于工业化快速发展时期,大气污染问题在短期内尚难以得到解决,硅橡胶复合绝缘子因其优异的防污闪性能以及强度高、不易破碎、重量轻便、易于安装维护等众多优点,自20世纪80年代在我国电力系统中得到大量应用[1]。截至2014年,已有710万支复合绝缘子运行在我国110 kV 及以上电压等级的输电线路中[2]。

交界面缺陷是复合绝缘子面临的主要故障类型。电力部门的统计结果表明,交界面缺陷导致的界面击穿是复合绝缘子面临的主要缺陷,占电气损坏总量的67%[3]。交界面缺陷的存在不仅会导致复合绝缘子的局部发热,进而演变为异常断裂事故,严重危害电网的运行安全。

复合绝缘子异常温升是由交界面缺陷引起的一类电网事故,广东地区2001年在某批次现场抽检的33 支绝缘子中发现9 支存在发热现象,其中局部缺陷的最大温差可达40 K 以上[3],试验分析以证实电气绝缘性能已严重下降,并且其发热部位正是复合绝缘子内部界面绝缘性能良好部位与绝缘性能已损坏部位的交界处。我国某地区对500 kV 线路中复合绝缘子的异常温升现象进行统计,结果表明存在温升故障的绝缘子运行年限多在七年以内,同一线路中绝缘子的发热数量最多可达360支。

交界面粘接问题还被认为是,近十年来困扰复合绝缘子的某类异常断裂故障的重要原因。目前已知的复合绝缘子断裂机理,主要包括复合绝缘子的通常断裂和脆性断裂[4-5],而基于其断裂机理研发的耐酸芯棒与压接结构可以使实际使用的绝缘子完全避免以上两种断裂的发生。近年来发生的几起复合绝缘子异常断裂事故中,芯棒的断裂形式完全不同于脆性断裂与通常断裂。对于异常断裂的起因,有大量的研究表明,护套与芯棒间的界面失效是异常断裂的主要诱因[4-6],即在发生异常断裂的复合绝缘子芯棒中,芯棒的外部区域是劣化最为严重的区域。在潮湿环境中电流、放电会进一步造成玻璃钢芯棒中环氧树脂基体降解和玻璃纤维与环氧树脂基体之间的界面失效,使芯棒机械性能进一步下降,直至断裂的发生[7-9]。

考虑到复合绝缘子庞大的数量与交界面缺陷固有的偶发性与非关联性,无损检测方法更为适用于粘接缺陷的检测。现有大量无损检测研究关注复合绝缘子交界面缺陷的检测[10-11],华南理工大学谢从珍等人利用相控阵超声波检测法实现了对复合绝缘子中1 mm 交界面缺陷的可视化测量[12]。为解决线性超声等机械波不易耦合、测量距离较短的问题,成立等人在提出了基于THz-TDS的复合绝缘子远场无损检测技术,实现了对交界面0.4 mm 细微缺陷的无损检测[13]。但是以上方法均为逐点检测法,即单次仅能检测绝缘子上某一个点的缺陷程度,考虑到绝缘子尤其是超特高压绝缘子长度较长(超过5 m),且绝缘子数量众多,逐点检测法时间成本过于高昂,目前难以应用于现场生产。

基于脉冲热流技术[14],本文提出了一种针对复合绝缘子交界面缺陷的快速远场检测方法。文章首先建模分析了瞬态热流在含空隙复合介质内部的传播规律,然后搭建了实验平台,通过对含缺陷的平板与绝缘子样品的实验,进一步证实了理论研究结果。最后,作者对实验得到的辐射量数据在对数坐标下进行求导分析,将交界面缺陷的辨识能力扩大为原有方法的7倍,识别精度较大提升。运用此方法,可以在30 cm 外对现有复合绝缘子中的1 mm 缺陷进行有效识别。

1 理论基础与仿真研究

由于缺陷导热率(通常是空气)与构成护套的硅橡胶材料以及构成芯棒的玻璃纤维与环氧树脂材料存在一定差异,对复合绝缘子施加一定的热激励后,热流在绝缘子内部的传播过程将会受到缺陷的影响,缺陷处的热传导不连续将导致物体外表面温度场的不连续,因此,外表面温度场分布将受到内部不同介质几何尺寸与导热特性的影响。

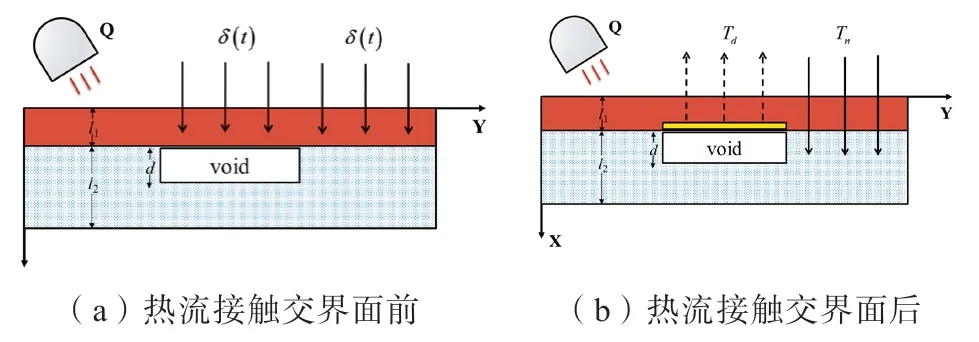

为对传热过程进行深入分析,建立如图3所示的一维数学模型以等效描述热流在含缺陷绝缘子内部的传递。

图3热流在含缺陷复合介质内的传播模型

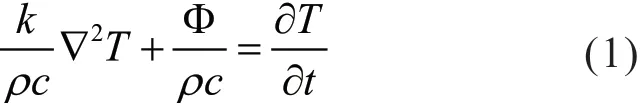

在脉冲热激励条件下,等效密度热流δ(t)垂直于模型表面进入硅橡胶与环氧树脂复合介质组合,由于系统的传热过程处于非稳定状态,因此模型内部的温度分布可以通过导热微分方程(1)进行求解[13]:

方程中k为材料的导热系数,ρ为材料密度,c为材料比热容,Φ为材料中的内部热通量,在没有内部热源的情况下,仅考虑热流在x方向的传递,导热微分方程可以简化为(2)式:

假设检测环境温度为T0,初始条件为:

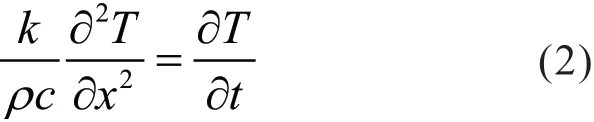

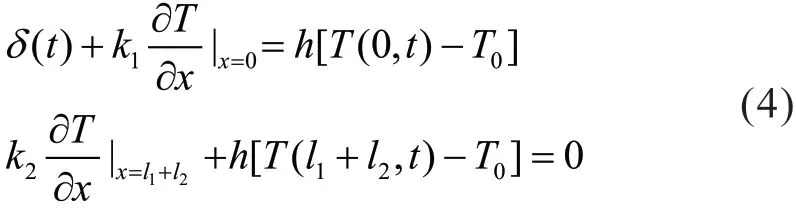

同时在模型上下表面满足第三边界条件:

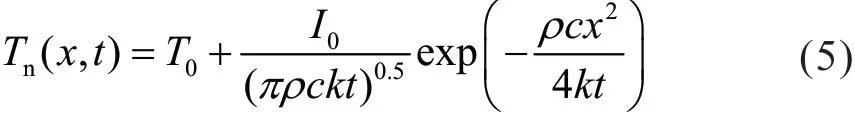

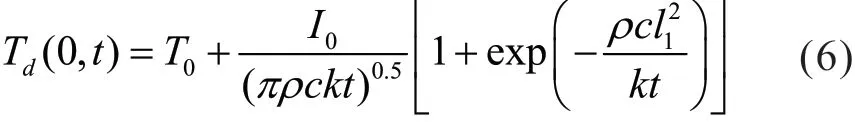

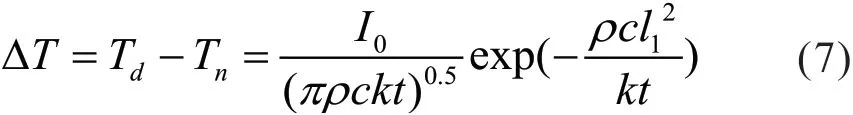

边界条件中h 表示材料表面的对流散热系数,相比导热项,对流项对表面温差的分布响应小于3%,因此在近似计算中可以忽略。而不同材料之间的热导率差异同样不足以引起表面温度分布的改变,在计算过程中可以用绝缘固体热导率k代替。在初始条件下,将边界条件带入微分方程,可以求得无缺陷处,材料表面的温度分布解:

式中I0表示脉冲热流的能量。相比模型材料,缺陷的热导率接近于0,脉冲热流在短时间内无法通过缺陷区域,而在缺陷上表面聚集形成新的热源,使原有热流传递方向发生改变,即热流在缺陷处发生反射,如图3-b所示,其表面温度分布解为:

根据有无缺陷处的表面温差分布解,可以计算模型表面的温度差,用于缺陷特征分析:

从温差方程可以看出,在脉冲热源激励下,缺陷位置的表面温度要高于正常位置,因此通过比较表面不同区域辐射量的差异即可对内部缺陷进行识别。同时,表面温差的大小与缺陷深度相关,缺陷深度的增加将使表面温差迅速下降,致使深层缺陷难以检测。

相比一维模型,利用结合表面对流与辐射换热的三维模型可以分析缺陷尺寸对表面温度的影响,但其计算过程包括高阶分量,需借用仿真软件进行数值求解,计算不同情况下表面温度的数值。

图4缺陷宽度与表面温差关系

仿真结果表明,随着缺陷区域面积的增大,即缺陷宽度的增加,由缺陷导致的表面温差也会随之增大。

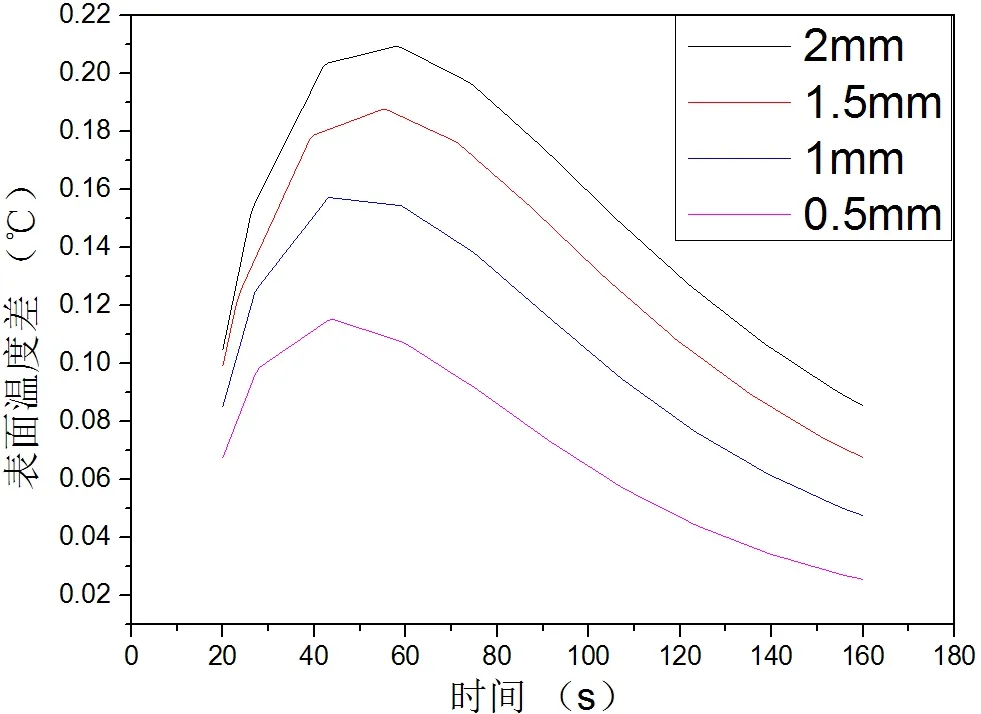

图5缺陷厚度与表面温差关系

表面温差同样受缺陷大小(厚度)的影响,随缺陷厚度的减小,缺陷引起的表面温差也逐渐下降。相比缺陷宽度尺寸,由缺陷导致的表面温差对缺陷厚度的变化更加敏感。

2 实验设备与检测样品

实验平台由热激励系统,红外热像仪,数据处理系统以及控制系统组成。热激励系统由两个闪光灯构成,其功率为5.9 kJ,在短时间内对样品施加一定的热量,利用热像仪检测样品受热后的表面辐射量,并分析热辐射量随时间的变化规律,进而研究绝缘子内部的结构性缺陷。

图6检测原理图

本文对含不同尺寸缺陷的平板与绝缘子样品进行了检测,所用样品编号及基本信息如表1所示。

表1样品编号与基本信息

实验所使用的平板样品由硅橡胶与环氧树脂板在高温下使用开姆洛克608进行粘接制成,硅橡胶厚度为3.5 mm,环氧树脂板厚度为3 mm,其制作工艺与现役绝缘子相同。环氧树脂板上开有4个不同宽度的槽,其宽度分别为5 mm、4 mm、3 mm、2 mm,由于环氧板有一定的透光性,因此可以从环氧板侧观察样品缺陷,与热图结果进行对比。

典型绝缘子中的缺陷为厚度较小、宽度较宽的弓形。由于检测主要是依靠热流传播规律进行检测,对于已被发现的实际缺陷,其缺陷处空气与外界大气连通,热波在其中的传播规律将出现显著的改变,因此在研究初期,难以使用实际缺陷进行研究。为了避免缺陷直接接触外界气体影响散热,还原现场绝缘子实际检测工况,特别制造了一批含有空气缺陷的绝缘子,芯棒直径为18 mm,护套厚度为5.8 mm。

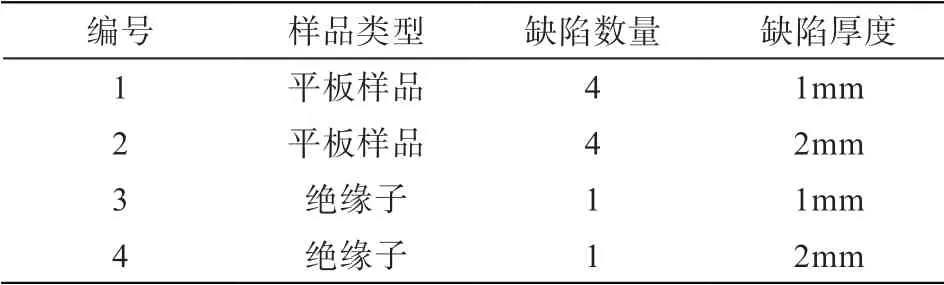

对于复合绝缘子样品,为找到完全对称的对比点,样品布置方向如下图所示,缺陷位置并不对准红外仪,而是偏离约30°。同时在对称位置寻找一个对照点。

3 实验结果与讨论

3.1 辐射量实验结果

通过分析辐射量热图,可以直接得到各种样品表面辐射量的分布规律。首先对平板样品的测试结果进行分析,结果如图9所示。从热图中可以看出,平板上出现了明显的条状亮斑,形状位置与缺陷相对应,其辐射量要高于非缺陷区域,与理论计算(1-7)的计算结果一致。进一步对亮斑进行分析与比较可以发现,缺陷的厚度与宽度也会对表面温度产生影响,相比窄而薄的缺陷,随着缺陷宽度与厚度的增加,由缺陷引起的表面温度变化更加明显,例如2号样品中上面的缺陷宽度较大,因此表面温度也较高,在热图中更加明显。在缺陷宽度一致的前提下,对比1号样品与2号样品,可以发现2号样品的缺陷区域温度差异更加明显。

相比平板样品,绝缘子样品结构复杂,在相同热源条件下,入射能量显著降低,而且复合绝缘子护套厚度超过5 mm,缺陷深度相比平板样品有所增加,因此增大了检测难度。

图7绝缘子样频测量布置方法

图8绝缘子样品辐射量检测结果

从绝缘子辐射量检测结果可以看出,对于厚度较小的缺陷,在热图中难以直接分出缺陷带来的表面辐射差异,对于厚度较大的缺陷,可以进行一定程度的区分,但相比平板样品结果不理想,现场条件下容易受到环境的变化而难以进行。

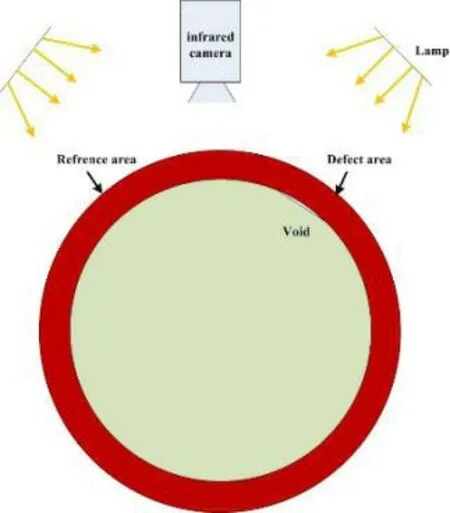

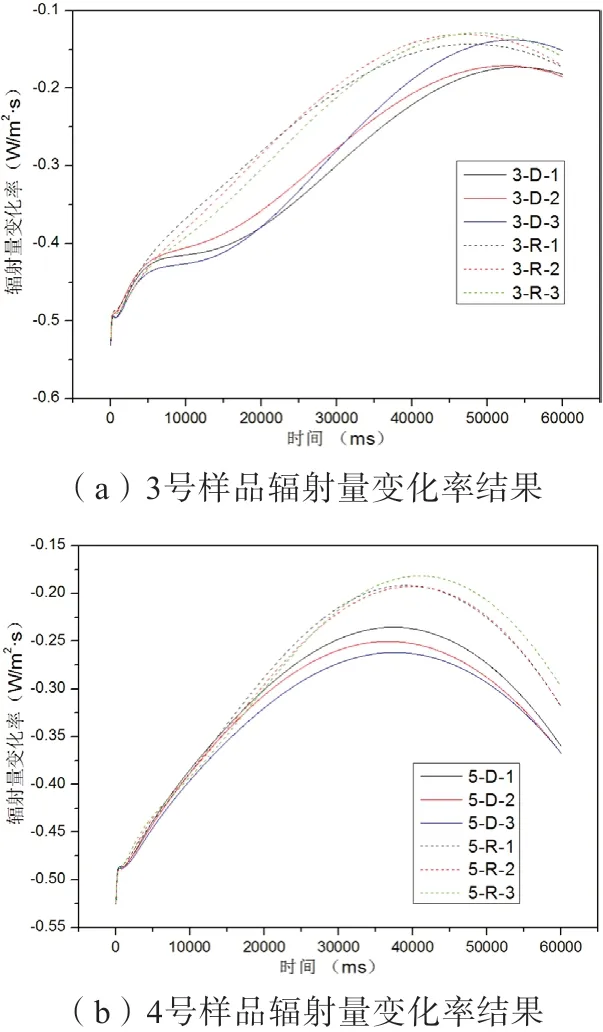

为研究样品表面辐射量的数值变化过程,我们在样品的缺陷区域与参考区域各选取3个点进行辐射量分析,以样品编号-取样区域-取样点编号的形式来表述取样点,例如3-D-1为3号样品,缺陷区域的第一个取样点。从缺陷区域与非缺陷区域点辐射量的变化可以看出,缺陷区域热辐射量要普遍高于参考区域的热辐射量,与理论计算的结果相符,但是差别非常细微,差值相对变化量小于5%,难以满足实际测量要求,因此有必要对其进行进一步的分析处理。

3.2 辐射量变化率实验结果

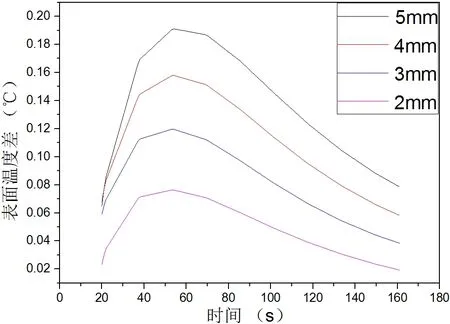

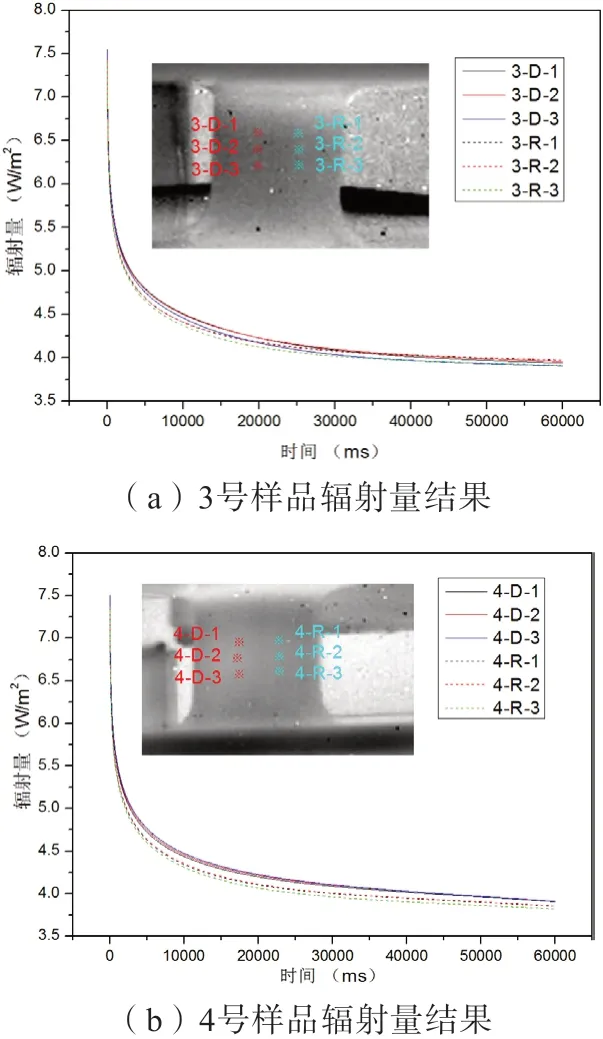

样品表面的辐射量大小正比于温度的四次方,因此辐射量为一条先快速下降,再缓慢下降,最后趋于稳定的曲线,变化规律与图8得到的结果相符合。由于辐射量存在前期变化快、差异大,后期变化慢、差异小的特点,适宜于对数坐标轴下进行分析。此外为更深入的分析散热过程,提高检测精度,可以尝试研究缺陷对辐射量变化率的影响。综上,对辐射量在对数坐标下求导,分析辐射量变化率随时间变化的规律。结果如图9所示。

从求导后的结果可以看出,在降温过程中,无缺陷区域的辐射量变化速率低于有缺陷区域。这主要是由于无导热性较差的空气阻隔,热量可以更快速的在物体内部达到平衡,致使无缺陷区域在降温开始时就较快地接近了平衡温度,因此在大部分降温过程中变化较慢。比较辐射量(图8)以及辐射量变化率(图9)可以看出,求导后有无缺陷区域的结果差异更加明显。需要指出的是,由于不同样品摆放位置以及相对灯光角度的差异(事实上,在现场测量时,也很难确保不同样品相对热源角度完全一致),不同样品的结果之间没有可比性,测试结果对样品位置十分敏感。

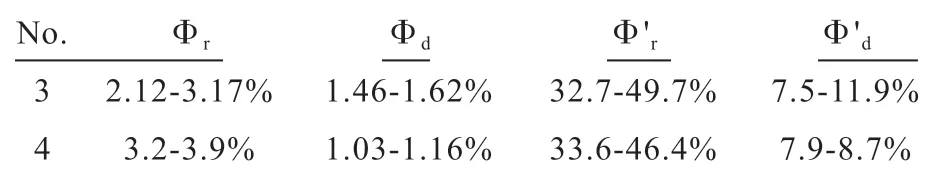

为更直观表现求导处理后检测精度的提升,比较2 种方法的精确度,分别以辐射量最低值(如图8-A 中的3-R-3)以及辐射量变化率绝对值的最低值(如图9-A 中3-R-3)作为参考,计算样品上其余点的相对参考曲线的最大偏差百分比。计算结果如表2所示。

图9绝缘子样品辐射量变化率结果

表2最大偏差百分比

表中Φr表示参考区域辐射量的最大偏差,Φd表示缺陷区域辐射量的最大偏差,Φ'r表示参考区域辐射量变化率的最大偏差,Φ'd表示缺陷区域辐射量变化率的最大偏差。实验结果显示,缺陷对样品辐射量变化率的影响更为显著,以偏差15%与30%作为基准,当偏差不超过15%时,可以认为绝缘子内部不存在可识别缺陷,当偏差为15%-30%时,绝缘子内部缺陷尺寸小于1 mm,当偏差超过30%时,认为绝缘子内部存在明显的气隙缺陷。

4 结束语

本文介绍了一种基于热流传播差异的复合绝缘子交界面缺陷远场识别方法。研究结果表明:

1)对复合绝缘子施加一个瞬态热激励后,内部缺陷对热流在样品内的扩散存在影响,致使缺陷区域表面温度高于无缺陷区域。

2)辐射量变化率前期极快,后期较慢。由于无缺陷阻碍热流扩散,样品表面将更快接近平衡温度,因此在可以观测的大部分降温区间,无缺陷区域的辐射量变化速度低于有缺陷区域。

3)相比辐射量数值,辐射量变化率对缺陷更加敏感。对绝缘子进行检测时,以辐射量变化率绝对值最低的样品为参考,得到其余位置的最大偏差量,当最大偏差不超过15%时,可以认为绝缘子内部不存在可识别缺陷,当最大偏差为15%-30%时,绝缘子内部缺陷尺寸小于1mm,当最大偏差超过30%时,认为绝缘子内部存在明显的气隙缺陷。