离心输油泵转子卡阻故障分析与检修方案

李本方

(中国石化销售华南分公司,广西 柳州 545006)

某长输管道输油站2#输油泵为额定流量996m3/h、额定扬程245m、额定效率81%,轴功率691kW 的双吸单级离心泵,2005 年8 月投产运行,至发生故障时已使用15 年(其间进行过一次大修)。2019 年6 月该泵正常停车,10 天后盘车时出现转子卡死无法转动现象,经过前后两次检修后恢复正常。

1 故障现象

2019 年8 月4 日该泵正常停泵,8 月14 日输油站人员例行盘车时发现转子卡死无法转动。8 月20 日打开泵上盖,将转子吊出检查,发现泵大小口环在在6 点钟、9 点钟方向存在严重的摩擦现拉伤现象,现场分析为停车时介质中的颗粒杂质进入口环间隙,导致泵在盘车时口环拉伤,检修方法只是简单的更换大小口环。8 月25 日完成检修回装,启泵连续运行480h 后停车,9 月23 日例行盘车时再次发生转子卡死,为了进一步找准故障原因,将整台输油泵吊出管线返回工厂进行检测。

2 检查检测过程

检查检测方法总体思路为对故障输油泵进行解体后,检查转子受损情况进行检查,然后依次对泵轴径向跳动、中开面平面度、轴承箱安装孔与大口环安装腔同心度进行检测。

(1)转子损伤情况检查。对故障输油泵进行开盖检查,发现叶轮口环、壳体口环与第一次开盖检查受损一致,受损部位大致分布在6 点钟、9 点钟方向。现场测量大口环内径为215.03mm,小品环外径为214.52mm,间隙为0.51mm,符合口环间隙要求。

(2)泵轴园柱面跳动测量。将泵轴架设在2 块V 形铁上,利用百分表测量泵轴各园柱面径向跳动,检查发现泵轴无明显弯曲变形。

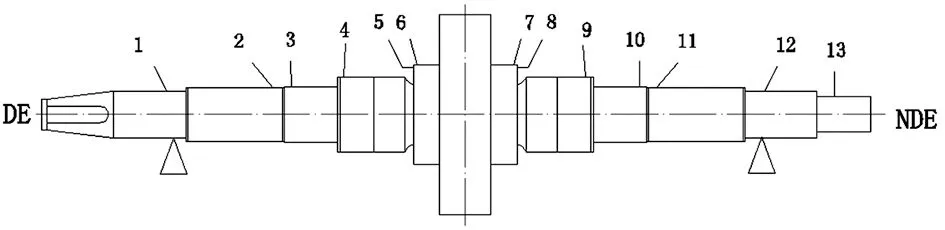

图1 泵轴园柱面径向跳动测量示意图

(3)中开面平面度测量。在数控卧式镗铣床上对上泵盖中开面及下泵壳中开面进行检测,发现故障输油泵上、下中开面部分取点部位平面度存在较大偏差,如叶轮腔与壳体口环腔凸台处明显偏低近0.48mm,其余各点平面度均在±0.05mm 以内。

(4)同轴度测量。用数控卧式镗铣床对上泵盖流道腔体、下泵壳流道腔体和轴承箱轴承安装孔等关键部位进行测量,发现故障输油泵两侧轴承箱内孔与壳体口环安装腔同轴度存在偏差(上下半圆偏差0.06mm,左右半圆偏差0.15mm)。

3 故障原因分析

故障输油泵自2005 年8 月正式投运以来,至今已累计运行约75356h,距上次大修累计运行约34560h。通过以上检查,驱动端和非驱动端两侧轴承箱定位销孔已变形,导致两侧轴承箱轴承安装孔与壳体口环安装腔同轴度存在偏差(上下半圆偏差0.06mm,左右半圆偏差0.15mm),当泵转子安装到泵体后,大口环与小口环的径向间隙在整个园周上形成一个椭圆,在6 ~9 点钟位置上出现相互摩擦划伤,进而导致输油泵出现卡阻现象。

4 检修方案

(1)在数控卧式镗铣床平台上,压板装夹工件,拉平中开面在0.05mm 之内,拉两端机封孔、壳体口环孔、左右下母线均在0.03mm,重新对泵壳两端轴承箱定位销孔进行找正加工,使驱动端及非驱动端轴承安装孔同轴度找正在±0.01mm 内。

(2)在数控卧式镗铣床平台上,以两侧轴承箱内孔为基准,找正驱动端及非驱动端壳体口环安装腔同轴度在±0.05mm 内。

(3)更换损坏配件。更换新小口环(叶轮口环要进行激光熔覆,确保硬度≥60HRC)、大口环(确保硬度≥40HRC)。

(4)对中开面偏低的部分点位进行局部填焊后上磨床进行研磨。

(5)动平衡试验。在径向轴承部位支撑起整个转子部件,按图1 所示测量各处表面跳动值(叶轮口环在0.05mm 内)后,对转子组件做动平衡试验(G<=2.5)(注:转子动平衡,允许不平衡量小于8M(g.mm),M 为转子重量)。

(6)完成整机装配试运行。故障输油泵2019 年10 月中旬按上述方案完成检修后,累计运行2100 多个小时,期间进行了三次正常停车盘车,未再出现卡死现象,各项运行参数均满足技术要求。