某型航空发动机加力燃油总管流量分布试验器研制

程鑫,赵方

(海翔机械厂,河北 邯郸 057150)

航空发动机在工作一段时间后,经常伴有加力燃油总管流量及分布超标的现象,加力燃油总管作为供油系统的重要组成部分,其修理质量将直接影响发动机的性能水平,轻者导致主机性能下降,重者烧毁机件,严重影响发动机使用安全。在发动机修理过程中,加力燃油总管流量及分布的检测是一项非常重要指标。随着工厂某新型发动机修理建线计划的逐步开展,原有试验器功能不能满足新机修理技术要求,因此,重新研制一台适应某新型航空发动机加力燃油总管流量试验的试验器成为急需解决的问题。

1 试验器整体方案设计

航空发动机加力总管流量分布试验器是某型航空发动机加力燃油总管、喷油环及喷油孔的流量及均布等特性测量的专用设备,主要由液压系统、计量机构和电控系统等组成,模拟发动机某动力系统工作状态,给加力燃油总管供给特定压力和流量的航空煤油,通过计量机构实现加力燃油总管(Ⅱ区燃油总管、Ⅲ区燃油总管、Ⅳ区燃油总管、Ⅴ区燃油总管)、喷油环(Ⅰ区喷油环)、喷油杆和喷油孔的流量测量,并计算流量分布特性。

2 液压系统设计

根据加力燃油总管修理技术条件可知,此次流量试验要求有两个特点:一是试验流量范围域广,五区总管的试验分为五个流量试验点:890L/h、5613L/h、7220L/h、6014L/h、8000L/h,其中,最小流量为890L/h,最大流量为8000L/h;二是液压系统压力波动对流量变化影响较大。为确保液压系统在五区总管流量试验时均能够提供稳定的压力和流量,动力源的选择是关键,如果液压系统选择偏小流量泵作为动力源,做大流量试验时,泵超载运行,导致液压系统介质脉动较大,压力不稳,不符合试验要求,而选择大流量泵作为液压系统的动力源时,有三点不合适:第一,做小流量试验器时,85%以上的航空煤油需要通过溢流阀溢流,会使液压系统内介质脉动增加,且脉动无规律,随机性明显,影响测量结果的稳定性;第二,大部分流量溢流,会使液压系统内航空煤油的温度快速上升,不利于介质温度的控制,影响测量结果;第三,85%以上的航空煤油需要溢流回油箱,这样会造成系统能源的浪费,同时降低液压元件的使用寿命。

图1 液压系统原理图

如图1 所示,根据某机型发动机修理技术条件,结合实际情况,最终将液压系统的动力源设计成大、小流量两套液压泵并联而成,且可单独控制运行。选用脉动误差小于3%的内啮合齿轮泵,选取小流量泵7 流量为39.3cm3/rev,配以4 极电机,单独运行,用于890L/h 的小流量点的试验,选取大流量泵8 为163cm3/rev,配以4 极电机,单独运行,用于5613L/h、7220L/h、6014L/h、8000L/h 四组大流量点的试验,这样既满足了小流量试验需求,也满足了大流量试验要求,再辅以气液分离器、蓄能器等元件进行稳流稳压,最终可以将液压系统的脉动误差降低至0.6%以内,满足了产品试验流量范围广的同时,也最大程度地降低了液压系统的脉动。

3 计量机构设计

3.1 气动多连杆机构

为确保加力燃油总管的48 个喷嘴检修时的试验流量更接近于在发动机上的真实工作状态,修理技术条件要求,将加力燃油总管与试验器连接,待试验器运行稳定后,同步测量48 个喷油孔流量。加力燃油总管的48 个喷油孔呈环形排列,为方便计量,首先,通过消沫筒将48 个喷油孔通过管道引流,将出油口“一”字排开。

图2 气动多连杆机构局部示意图

同时,设计气动多连杆机构如图2 所示,48 个喷油口引流管的出口与图2 所示的可转向油嘴3 一一对应,设备刚刚开启时,可转向油嘴处于Ⅰ工位5,航空煤油流入箱体1 内,进而通过回油管返回油箱,待产品运行稳定后,点击计量按钮,气缸驱动系统6 推动多连杆机构,使可转向油嘴3 运动至Ⅱ工位4,而转向油嘴Ⅱ工位位于计量筒的正上方,此时,开始同步计量48 喷油孔喷射的航空煤油。

3.2 计量机构

液体流量的测量方法通常有 “质量法”和“容积法”两种,各有优缺点,由于加力燃油总管流量试验范围域广,且测量的最小流量值较小,为提高计量精度,降低研制成本,所以,采用容积法进行喷射流量的计量。

图3 计量机构局部示意图

如图3 所示,计量机构主要由计量筒3 和玻璃管2 组成,计量时,航空煤油通过可转向油嘴流入计量筒3 内,根据连通器原理,计量筒和玻璃管内液面等高,待测量时间结束后,可以从玻璃管读取液位高度,进而计算单位时间内流入计量筒和玻璃管的液体体积。

计量机构具备以下功能:

(1)计量机构的“校准功能”。为确保每次试验数据的准确性,计量机构具备“调零功能”,每次实验前,先进行48 个计量机构的调零工作,即点击调零按钮,打开计量筒下面的48 个“调零阀”1,如图3 所示,计量筒3 内调零管4 就处于开路状态,航空煤油从调零管流出,返回油箱,而调零管的上端口与计量机构的的玻璃管的零刻线对应,根据“短板原理”和连通器原理,当玻璃管和计量筒内液位下降到调零管的上管口时,玻璃管和计量筒内液面自动停止下降,此时,液位对应的就是玻璃管的零刻线位置,完成实验前计量机构的校准工作。

(2)计量机构的“拉平”功能。试验工艺要求,当48 喷嘴流量收集完成后,首先,分别读取48 个喷嘴的单个流量值,然后,计算总流量,为方便操作,提高计量精度,试验工艺要求48 个计量玻璃管中液位高度可“拉平”到同一高度,取平均值计量总流量,所以在48 个计量筒下方设计一个连通器6,将48 个计量筒联通,可通过气阀5 开、闭实现48 个计量的联通,实现拉平功能,待液面稳定后,读取液位高度,通过转换计算,再乘以48 就得到加力燃油总管的总流量,此方法可提高总流量的读取精度和工作效率。

4 电控系统设计

图4 电气控制原理图

根据液压系统设计要求,液压系统大、小流量泵组可单独控制,独立运行,并在控制系统中增加调零、拉平、排油等控制功能,电气原理图如图4 所示。

5 应用情况

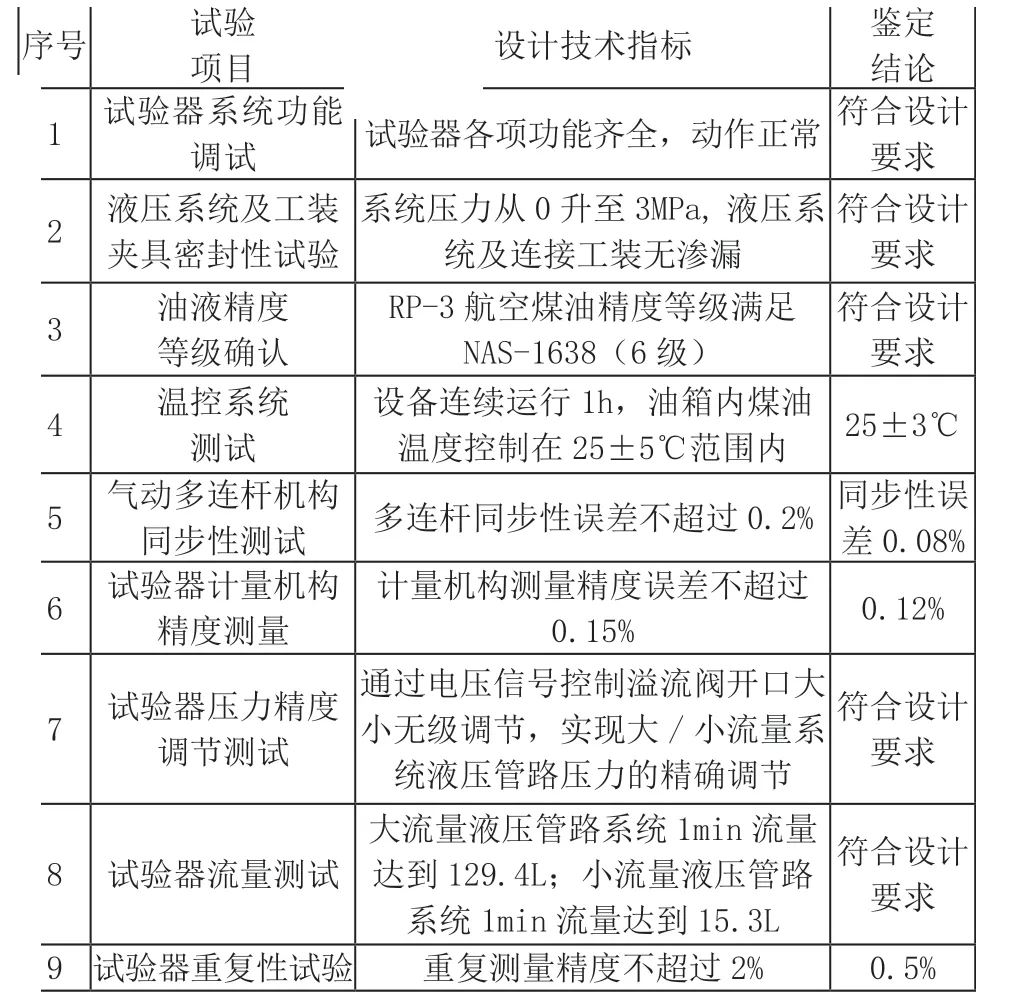

(1)调试结论。根据设计要求,从九个方面对试验器性能进行调试、鉴定,详情如表1。

(2)某型发动机加力燃油总管试验情况。利用新研制试验器对某型发动机加力燃油总管标准件进行流量试验,测得数据与标准数据进行对比,最大误差0.5%,符合设计要求。之后陆续对四台某型发动机加力燃油总管进行流量测量,数据的稳定性良好,符合修理技术条件要求,且操作简单,性能稳定,受到了使用单位领导及操作者的好评。

表1 试验器调试、鉴定表