基于时程分析法的全焊接球阀抗震特性分析

惺

(1.四川轻化工大学 机械工程学院,四川宜宾 644000;2.江南阀门有限公司,浙江温州 325013)

0 引言

国内外天然气管线技术的要求是每30 km要设置一套阀门管汇控制装置或系统,以保证在紧急时刻和管道维修时截断天然气输送管道,仅“川气东送”管线工程沿线就设有阀控室74座,而作为阀控室主要零部件的全焊接球阀的安全性是人们关注的重点[1]。

目前全焊接球阀的抗震试验条件不完善,例如上海市特种设备监督检验技术研究院编写的《全焊接球阀的制造及检验技术概述》一文提及的抗震试验,其主要通过改变载荷大小对球阀进行抗震试验测试[2-4],这对于随时间变化破坏程度不断加大的地震载荷来说,显然无法满足实际试验验证条件。因此,在试验条件无法满足地震实际作用的条件下,运用计算机辅助设计软件将地震波的相关数据作为载荷对全焊接球阀进行瞬态动力学分析具有必要性和现实意义。本文以四川某公司在长输管线关键阀门国产化研制中所开发DN48"FW-600LB全焊接球阀为研究对象,针对其在使用工况(开启)下受地震载荷作用时,利用时程分析法和瞬态动力学分析计算方法,开展动力学分析计算研究,获取其抵抗地震载荷的能力特性[5]。

1 全焊接球阀有限元模型及材料参数

全焊接球阀主要由球体、阀体、密封圈、阀杆、轴承座、压盖、袖管等构成,结构如图1所示。

图1 全焊接球阀内部结构示意

利用软件SolidWorks建立全焊接球阀的三维实体模型,并忽略对分析结果影响不大的结构及特征;同时,为使分析尽可能与实际使用工况一致,增加7倍管径长的管线(含袖管),管线与阀体焊接[6];球阀在结构、载荷、约束等具有完全面对称性,因此,只取球阀及管线的1/2来进行分析计算;采用Solid187实体单元类型与自由网格划分技术建立有限元模型,如图2所示,共计网格142 351个,节点72 490个,采用网格无关性检查,发现计算结果精度不随网格的数量增加而提高,因此网格划分合理。

图2 全焊接球阀管线系统局部网格

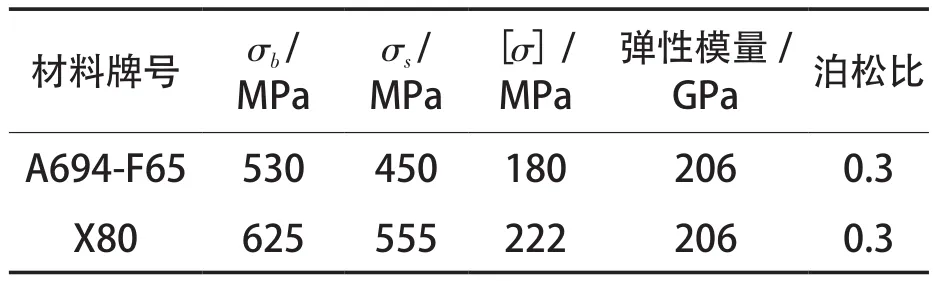

全焊接球阀管线系统工作介质压力为10.2 MPa,温度为20 ℃;阀盖、阀座、阀芯和阀杆等主要承压构件材料为A694-F65,管道材料为X80,材料物理属性见表1。

表1 全焊接球阀主要材料属性

2 模态分析

系统的自振特性主要由固有频率和振型组成,自振特性决定了系统对地震动的响应,因此在进行地震时程分析之前应先进行模态分析;模态分析求解过程忽略结构阻尼的影响,按照线弹性阶段进行分析[7]。

2.1 模态分析过程

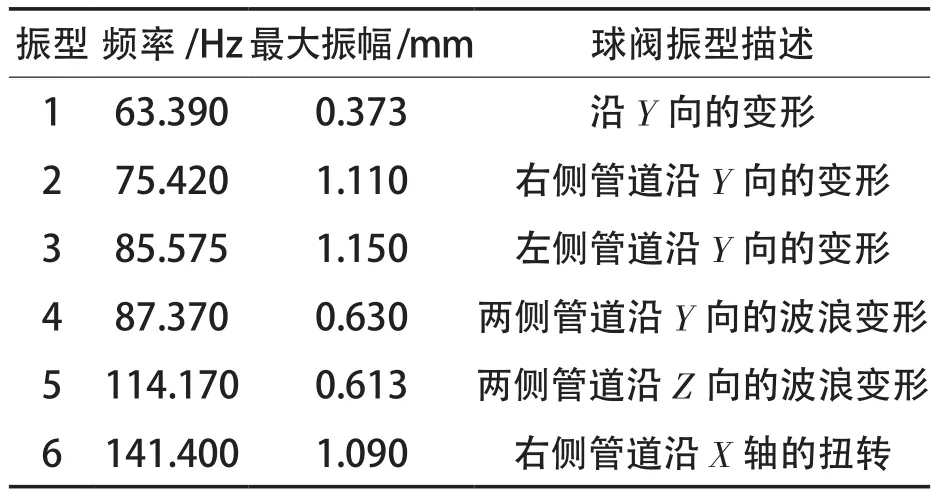

利用Ansys Workbench设置求解系统的前6阶模态,通过计算得到系统的前6阶频率及振型见表2。

表2 系统前6阶固有频率及振型

2.2 模态分析计算结果

(1)从表2可知,系统其前六阶固有频率最小值都大于33 Hz,在地震发生时全焊接球阀及管配系统安装使用结构不会发生共振,它是后续开展动力学分析的基础和前提;

(2)利用公式Δt=1/20f,选择f为第一阶频率,得到时程分析时间步长Δt=0.001 s;

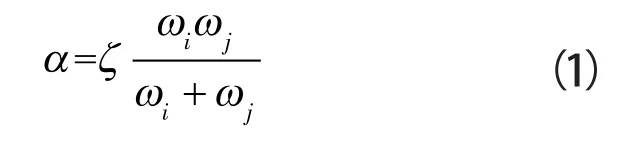

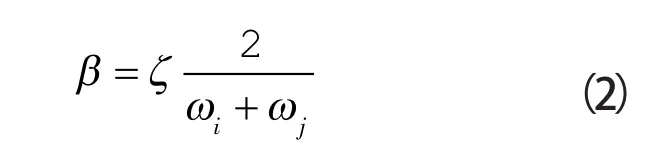

(3)本文采用的阻尼形式为瑞利阻尼,即C=αM+ βK;其中α和 β 是根据材料和结果特性计算得到的常数,M和K分别为结构的质量矩阵和刚度矩阵。利用公式:

式中 ζ——系统阻尼比,ζ=0.05;

ωi,ωj—— 系统第一、第二阶固有频率。

计算得到α =3.453,β =0.000 73[8]。

(4)根据相关文献[9],确定地震波选取所关心的结构自振周期T=1.3 s。

3 全焊接球阀的抗震分析

在阀门抗震分析中,常用等效静力法和反应谱法,这两种方法都是将地震载荷等效为静载荷加载到阀门上,最终求出阀门的地震响应,这两种方法都忽略了地震动三要素之一的持时对阀门的影响。时程分析法是一种瞬态动力学分析方法,能够计算结构在地震作用下每一时刻的应力和变形,并且时程分析法还考虑构件的弹塑性特性,可以直接找到构件的薄弱环节,尤其是在罕遇地震作用下更为突出。

3.1 全焊接球阀的抗震时程分析

3.1.1 时程分析法及地震波的选取

时程分析法原理:时程分析法是根据结构的弹性或非弹性性能对结构的动力学方程做积分的求解方法,即从初始时刻开始一个时间点一个时间点地逐步计算,将上一时刻的计算结果作为下一时刻的初始条件,直到地震作用结束。时程分析法考虑了地震动3要素:振幅、频率、持时,同时也考虑了地震环境和场地的影响;通过动力学分析方法,能够准确得到结构在地震各个时刻的位移、速度、加速度以及各构件的内力等[10-11]。

多自由度体系在地震作用下的动力平衡方程为:

式中 M,C,K —— 系统的质量矩阵、阻尼矩阵和刚度矩阵;

x ——未知位移向量;

初始条件为

有限元计算时,地震加速度通过时程曲线输入,在每一个时间步长Δt对式(3)进行积分,从而得到系统的位移、速度、加速度,最终得到系统的内力。

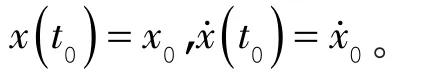

利用规范反应谱,从PEER(Pacific Earthquake Engineering Research Center)地震数据库得到名为258的天然地震动加速度数据,再通过单周期点调整法对地震波进行调整,最后得到满足工程应用的加速度数据[9],如图3所示,其中图3(b)为加速度时程曲线的局部放大。

图3 加速度时程曲线

3.1.2 地震时程分析

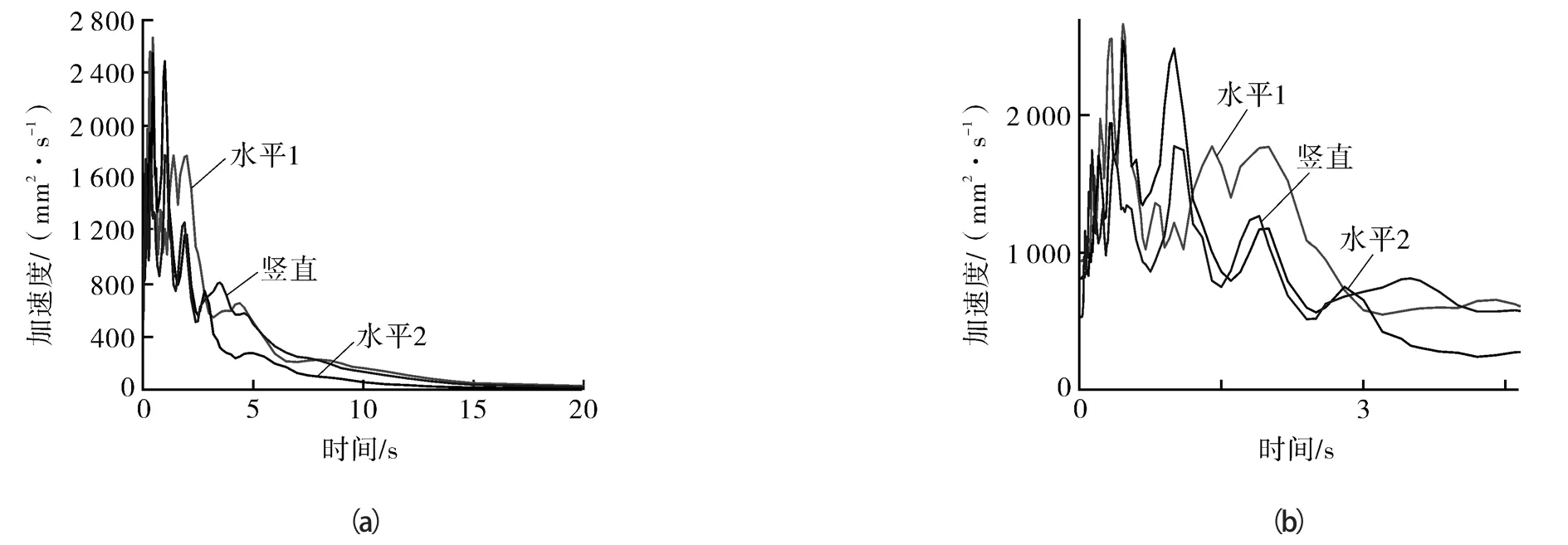

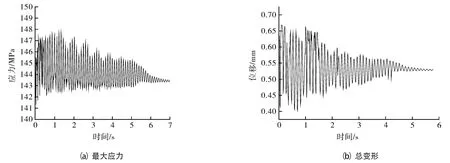

利用ANSYS中的动力学分析模块Transient Structal进行分析计算,将地震动加速度数据导入该模块,添加阀门工作压力压力10.2 MPa;根据实际安装位置,对阀座底面和管道两端面添加固定约束;设置初始时间步长Δt=0.01 s并打开时间步长选项的自动时间步长,该设置可根据频率响应和非线性响应自动调整时间步长,可缩短计算周期;设置结构阻尼系数α和β;最后选用求解方法为Newmark-β法;通过计算求解得到全焊接球阀在所关心结构自振周期1.3 s时的最大Von-Mises应力及最大总变形,如图4所示;同时得到球阀在地震反应的最大应力和总变形随时间变化曲线如图5所示。

图4 1.3 s时球阀等效应力及变形

图5 球阀最大应力及总变形随时间变化曲线

从图4可以看出,在1.3 s时刻,球阀的最大应力及变形发生在阀体与管道(含袖管)连接处,该处因结构发生突变而促使应力集中,与实际情况相符合。分析球阀最大应力和总变形随时间变化曲线,发现由于持时对球阀的影响,球阀的最大应力出现在1.21 s,而球阀的最大变形发生在1.36 s,且最大应力为147.62 MPa,,最大变形为0.67 mm;同时结合加速度时程曲线和最大应力变化曲线,发现在地震1 s之后,加速度减小但应力并没有马上下降,而是在2 s之后开始逐渐下降,这也是由于持时的影响,上一时刻的地震响应对下一时刻产生了较大影响。结果表明,地震动3要素的持时对结构的应力和变形有较大的影响。

3.2 反应谱法抗震分析

反应谱分析实际上是一种拟动力分析方法,它将结构在动力载荷作用下的复杂响应分解为各阶振型独立的响应,在把各阶振型的响应通过不同的方法叠加起来,最终得到结构的响应。反应谱分析包含以下3部分内容:结构振型的求解、在反应谱下计算各振型的结构响应以及各阶振型结果的组合[12-15]。

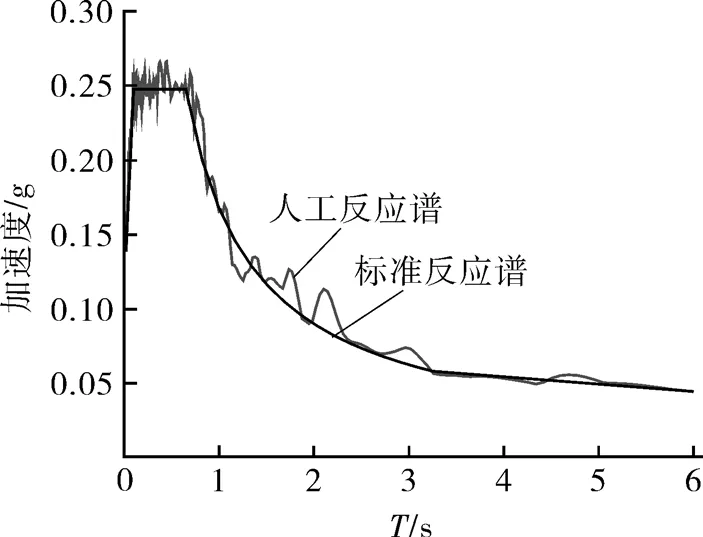

在前面模态分析的基础上,利用ANSYS Response Spectrum模块进行分析计算,将模态分析计算得到的频率及振型结果导入该模块,添加和时程分析相同的约束,同时添加球阀的工作压力10.2 MPa;导入利用规范反应谱和加速度反应谱合成软件SIMQKE生成的加速度反应谱,如图6所示。

图6 加速度反应谱

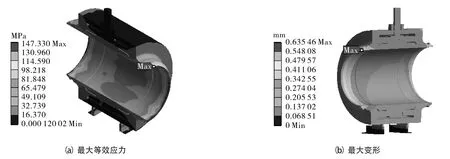

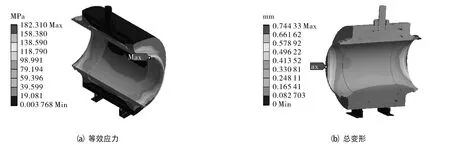

振型组合采用CQC法,方向组合采用SRSS法,最终得到全焊接球阀的最大Von-Mises应力及最大总变形,如图7所示。球阀最大应力及变形都发生在阀体与管道连接处,与时程分析法结果相吻合,但应力值比时程分析法较大,这是由于反应谱法只考虑了结构的线性变形阶段,是一种较保守的方法。

图7 反应谱法最大等效应力及变形

3.3 安全性评定及对比分析

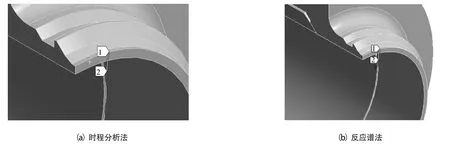

球阀为钢制承压构件,按照JB 4732-2005要求,结构应力强度的评定方法分为点处理法和线处理法,本文选用线处理法,即按选择的危险截面把各应力分量沿一条应力处理线进行均匀化和当量线性化处理[9]。在应力最大处沿壁厚建立球阀的应力线性化路径,如图8所示[16-17]。

图8 应力线性化路径

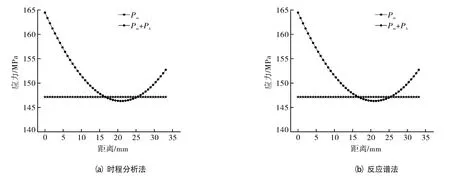

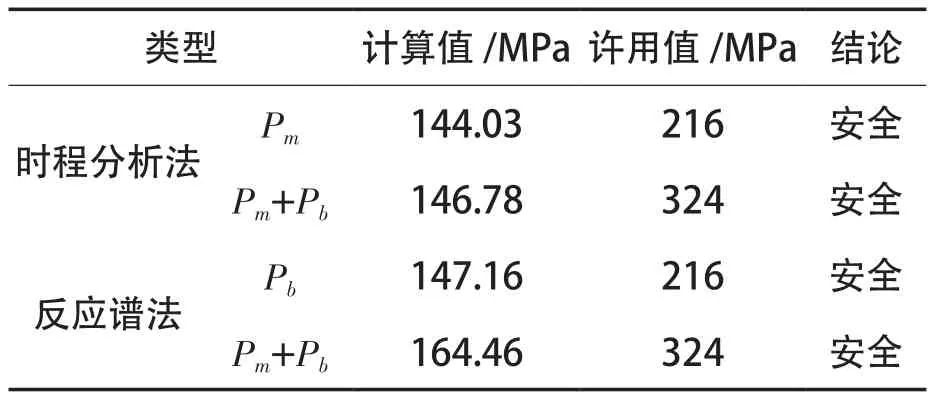

将该处应力进行线性化处理,从而得到一次薄膜应力Pm、一次薄膜应力Pm+一次弯曲应力Pb的线性化结果如图9所示。

图9 应力特性曲线

按照按照JB 4732《钢制压力容器—分析设计标准》对该出应力进行评价,根据JB 4732中的相关规定:一次薄膜应力强度的许用极限为KSm,一次薄膜加一次弯曲应力强度的许用极限为1.5 KSm,再根据JB 4732中表3中确定K值在地震载荷下为 1.2,结果见表 3[13]。

表3 地震动作用下全焊接球阀应力评定

4 结论

(1)利用Ansys对全焊接球阀管线系统进行了有限元数值模拟,得到了球阀管线系统的前6阶固有频率及振型,并计算得到了动力学计算所需的时间步长Δt=0.01 s、系统的瑞利阻尼系数α=3.453、β=0.000 73,以及确定地震波选取所关心的结构自振周期T=1.3 s。

(2)利用时程分析法与反应谱法对全焊接球阀进行了抗震分析计算,发现全焊接球阀的最大应力及变形都出现在阀体与管道连接处,分析时程分析法计算结果发现地震动3要素的持时对球阀的应力和变形有较大影响;对最大应力处进行应力线性化处理,并按照JB 4732《钢制压力容器—分析设计标准》进行应力评价,结果表明全焊接球阀满足抗震性能设计要求。

(3)通过分析2种方法的计算结果,得到时程分析法在考虑振幅、频率、持时、结构弹塑性等特性的情况下相对精准,而反应谱法则相对保守。利用时程分析法能够较精准的得到全焊接球阀在地震载荷的响应,同时也为今后天然气管道设备及构件的抗震性能分析研究提供了一种可参考借鉴的手段。