基于流固耦合的旋转轴唇型油封流场特性及泵汲率研究

温智炜,闫素英,苏世良,李霁舟

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.内蒙古工业大学 能源与动力工程学院,呼和浩特 010051)

0 引言

橡胶旋转轴唇型油封广泛应用在工业界相关机械设备上,具有防止润滑流体泄漏及排除污染物的功能[1-2]。在油封唇部加入回油沟设计能大幅增加油封唇部的密封性能,把密封流体送回油侧而不致漏油。评价一个密封件的密封性能主要有2个方面:泵汲率与生热量。泵汲率越大,生热量越小,则密封件的密封性能越好,影响油封性能的因素较多,但最终的因素可以归结为密封件密封区域接触压力的分布,因此,合理的压力及流场分布对密封件的密封至关重要[3-5]。仅通过试验判断油封的设计是否合理,是一种成本较高且效率低的方法,而通过数值仿真可为试验提供方向,减少试验次数以及试错成本[6-7]。

相关学者也对其进行了一系列研究,包括抱轴力唇口变形对油封生热和泵汲率的影响、材料模型对油封唇口接触参数的有限元分析以及混合润滑数值模型的油封结构优化等[8-11]。而本文通过试验与数值仿真相结合的方法,构建基于流固耦合的旋转轴唇型油封,对其进行流场、唇部应力、变形及其影响因素分析,以期为橡胶旋转轴唇型密封的设计与优化提供理论依据。

1 唇形密封结构与数值模型

具有回油沟的唇形密封结构如图1所示,主要由橡胶本体、金属环、拉伸弹簧组成,其中金属环为油封的骨架,可增加油封的刚性,油封唇部接触轴部位的压力按照几何角度形状分布,拉伸弹簧提供油封唇部一定的预紧力,并依据轴的转速及轴的偏心选择。油封装配轴径为36 mm,孔径52 mm,油封宽度为10 mm。回油沟形式为L型,采用右旋设计,此密封元件包含70条回油沟,等间距且成斜纹状排列在唇部空气侧斜边上,为单向旋转轴所使用的密封元件。回油沟高度头尾分别为0.1,0.2 mm,宽度为0.2,0.4 mm,回油沟与唇尖角度为30°。

图1 回油沟唇形密封结构示意

基于该回油沟唇形密封结构,采用有限元软件建立的三维油封数值模型及网格划分如图2所示,模型尺寸与实际试件的比例为1:1,内径为36 mm,外径52 mm,高度为10 mm。计算区域的总网格数为342 715,其中流体部分为199 367,固体部份为143 348,网格加密处分布在接触宽上的微小油膜上,经网格多次加密处理,在不影响计算结果的前提下,得出最小间隔为0.43 μm,以便能精确求得在接触宽上的变化。试验所用的润滑流体密度及黏性系数分别为875 kg/m3和0.125 Pa·s,泵汲率由油侧出口网格面上速度向量与面积的内积得到。在初始数值计算中,根据实际材料的参数,橡胶-橡胶及橡胶-旋转轴间的摩擦系数分别设定为0.45及0.23。弹簧几何视为圆柱形刚体,其线性弹簧力作用在橡胶轴向中心与弹簧圆柱几何中心连线上。其弹性系数为2.9 N/mm,张力为14.07 N。利用CFD软件模拟油封唇部在准稳态条件下的流场特性,并将数值计算的泵汲率结果与回转测试机的测量数据进行对比,进而验证数值仿真结果的准确性[12-14]。

图2 三维油封数值模型及网格划分

2 试验装置与方法

试验测试装置中油槽由旋转轴及油封配置,分为入油口和出油口2个区域,入油口不断补油,出油口测量漏油,两侧油槽内充满润滑流体,密封元件本身的回油能力可将润滑油由补油侧推向测油侧。泵汲率的测量原理为,当油封正装且密封正常时,空气侧泵回油侧的润滑油量大于油侧向空气侧的泄漏量,因此将油封反装,测量润滑油每小时的泄漏量,此泄漏量即为油封的泵汲率。在泵汲率测量过程中,将具回油沟唇型油封镶嵌在回油测试机台中,一开始在空气端及油端和橡胶与轴的空隙中均充满润滑流体。参考文献[15-16]中的模型,油膜厚度初始条件设定为2.2 μm。在流体的条件设定中,油端和空气端的压力值均设为一个大气压。橡胶顶端为静止固定端,底部设定为旋转面,转速大小为1 000~6 000 r/min。在邻近流体的固体壁面上设为零正向压力梯度。每个转速测试时均使用全新的油封,安装在轴上旋转15 min后,再进行测量。润滑流体使用发动机机油,其密度为875 kg/m3,黏滞系数为 0.125 Pa·s。

3 结果与讨论

3.1 泵汲率数值计算与试验结果对比

数值仿真模型采用流固耦合模型和刚体模型2种,刚体模型接触宽度上的油膜厚度为定值,结构与流体相互独立,流固耦合模型的流体作用于结构变形,结构变形反作用于流体,为双向作用。为验证数值仿真的准确性,以泵汲率为评价指标进行试验分析。图3示出流固耦合模型、刚体模型及测试试验,在1 000~6 000 r/min转速下的泵汲率结果。从图中可看出,转速低于4 000 r/min时,数值计算值与试验值大致随着转速的提高而呈线性增加。在转速高于4 000 r/min时,试验结果显示,泵汲率随转速提高会有骤然增大的现象,不再是线性关系,流固耦合模型的数值计算结果与试验值相吻合。而刚体模型由于接触宽度上的油膜厚度为定值,不会随着转速改变,所以在转速1 000~6 000 r/min范围内,唇形密封的泵汲率一直呈线性增加趋势。在转速6 000 r/min 时,流固耦合模型的泵汲率计算值与试验值误差仅为2.8%,而刚体模型却有26.4%的误差,由此验证了在高转速下,流固耦合模型比刚体模型具有更为精准的预测结果。

图3 泵汲率随转速变化的数值计算与试验结果

3.2 压力场与流场对比分析

图4示出转速6 000 r/min 时旋转轴面上的压力分布,图4(a)示出刚体模型的结果,图4(b)示出流固耦合模型的结果。从图中可看出,在回油沟与接触宽交接处附近出现压力最大值,这是由于润滑流体因旋转轴摩擦力所形成的切线剪应力引起的,并且顺着旋转方向到达油沟的迎风面处而形成高压累积。另外,在刚体模型中压力最高值比流固耦合模型高,此现象可用油膜的变化来解释,流固耦合模型由于变形的原因,油膜厚度会被累积的高压而提高,当油膜厚度增大后,原本高压的累积得到释放,但刚体的油膜厚度为固定值,所以压力均集中在回油沟的交接处。

图4 旋转轴面压力分布

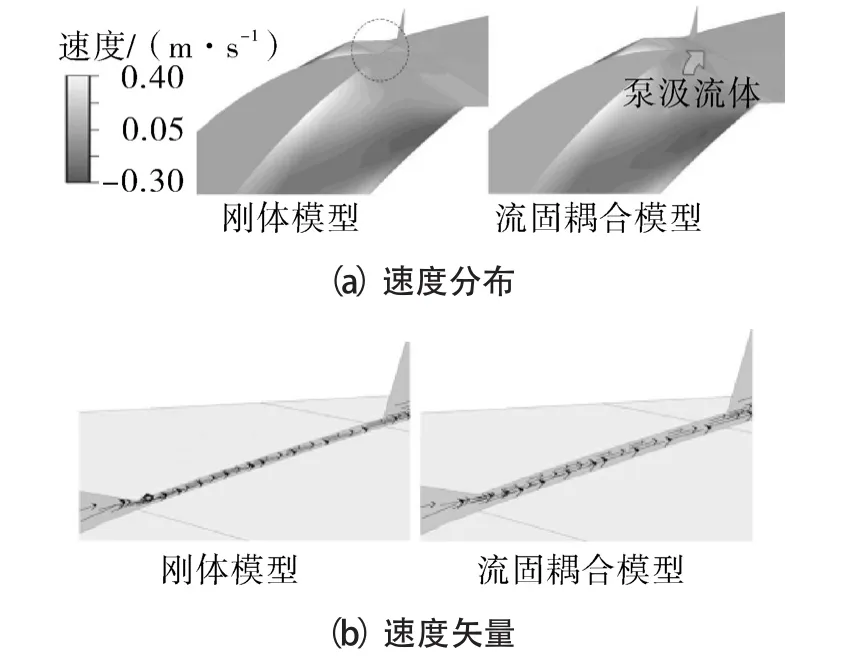

图5(a),(b)分别示出转速6 000 r/min时的回油沟与唇部交接处附近的速度分布和接触宽面宽度润滑油膜的放大切面速度矢量。比较刚体模型与流固耦合模型的流场分布,可看出两者的速度向量及油膜厚度均有较大的差异,刚体模型的油膜厚度维持在2.2 μm 左右,而流固耦合模型由于变形的原因,厚度增大到3.1 μm左右,由于厚度的增大,造成因压力差所泵回油端的油明显增多,所以有较大的泵汲率。在速度方面可以看到图中的回油方向速度比轴旋转速度小很多。

图6 回油沟与唇部附近速度分布和接触面宽度润滑油膜的放大切面速度向量

3.3 油膜厚度分析

图6示出不同转速下接触宽上的油膜厚度分布,从上而下分别为6 000,4 000,2 000 r/min的结果,从图中可明显看出在高转速下有较厚的油膜厚度。转速6 000 r/min时油膜厚度的最大值在接触宽上靠近空气端的地方,大约为3.17 μm。在低转速下油膜厚度分布则较为平均。为更加了解油膜厚度对油封性能的影响,绘制接触宽度上在不同转速下(1 000~6 000 r/min)的平均油膜厚度曲线,如图7所示,从图中可看出平均油膜厚度会随着转速增加而增大,且在4 000 r/min后上升的幅度更明显。油膜厚度增大可释放接触宽上的流阻,因而形成较大的泵汲率。这与Shi的研究结果相一致[13]。

图6 不同转速下接触宽上的油膜厚度分布

图7 不同转速下接触宽上的平均油膜厚度分布

3.4 周期性与回油现象分析

上述探讨均以单个回油沟进行分析,为证实唇形密封圈整圈油封(70条回油沟)具有周期性现象,图8(a),(b)分别示出接触宽度处转速6 000 r/min时连续3片回油沟的油膜厚度及压力分布图。从图中可看出,3片回油沟在油膜厚度及压力分布上均有较高的重复性,各单个回油沟几乎具有同样的性质,所以上述以单片回油沟来分析压力、速度及变形量是可行且准确的。

图8 连续3条回油沟油膜厚度与压力分布

3.5 影响因素分析

3.5.1 回油沟高度与宽度影响

不同回油沟高度下的数值计算结果如图9(a)所示,从图中可看出,回油沟高度越大,所产生的泵汲率越高,当回油沟高度增加25%时,相对应的泵汲率提升约50%。利用数值仿真观察压力场变化,解释其物理机制。如图9(b)所示,当回油沟高度由0.1 mm增加至0.125 mm时,旋转轴面最高压力增加将近3个大气压,约提升35%。由此可知,回油沟高度的增加有助于高压累积,增加了空气侧与油侧的压差,造成流速加快,单位时间内将有较大流量通过油膜,因此泵汲率增加。

图9 泵汲率与压力随回油沟高度变化

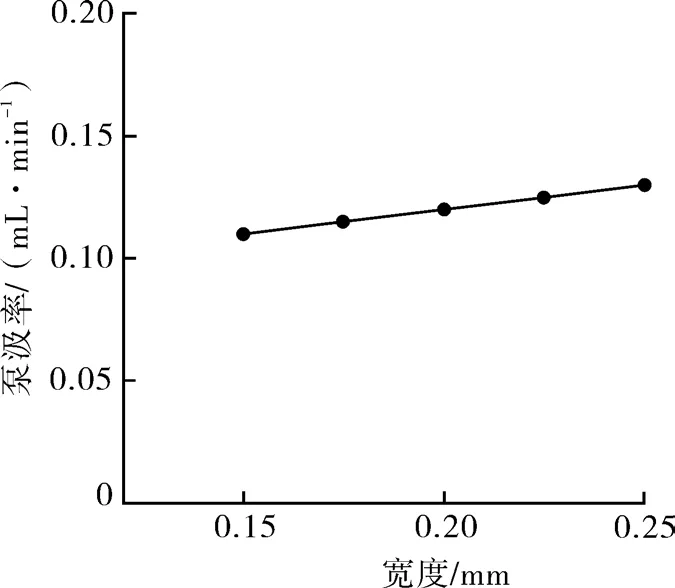

回油沟宽度对泵汲率也有一定的影响,通过改变回油沟宽度,进而改变接触宽大小,回油沟越宽,则接触宽也随之增加。回油沟宽度与泵汲率关系如图10所示,结果显示,增加回油沟宽度,会有较小的增大趋势。当回油沟宽度增加25%时,泵汲率仅提升约4%,虽然回油沟长度或宽度增加时,均能增大泵汲率,但在相同的参数变动率下,接触宽度对泵汲率影响不如接触高度大,其对提升泵汲率的效果较不明显。因此,在设计改良回油沟时可利用此趋势进行参数调控,以获得更佳的回油效果,抑制泄漏。

图10 回油沟宽度与泵汲率关系

3.5.2 回油沟与唇尖角度影响

利用创建的流固耦合数值仿真模型,在相同旋转轴径、操作条件及润滑流体情况下,改变回油沟角度探讨对泵汲率的影响。结果如图11所示,从图中可看出,回油沟角度增大时,泵汲率呈现递减趋势;当回油沟角度减少25%时,泵汲率大约提高50%。这是由于改变回油沟角度时,间接改变了接触面积;角度变小时,使得接触长度随之增加,但接触宽度并未改变,提高了空气侧阻挡流体的效果,进而提升泵汲率。因此,若达到较佳的回油效果,不仅可增加回油沟高度,也可减小回油沟角度,两者都具有改变接触面积的作用。

图11 回油沟与唇尖角度关系

4 结论

(1)流固耦合模型预测的泵汲率比刚体模型更接近试验值,相比于刚体模型,流固耦合模型在高旋转速度下,考虑了流固耦合引起的变形,使得油膜厚度变大,进而产生更大的泵汲率。

(2)回油沟长度或宽度增加时,均能增大泵汲率,但在相同的参数变动率下,接触宽度对泵汲率影响不如接触高度大,回油沟角度增大时,泵汲率呈现递减趋势。

(3)采用数值仿真技术,构建流固耦合模型预测旋转轴唇形密封流场特性及泵汲率,为优化密封特性提供理论依据。