喷淋水膜对半椭圆管壁面温度分布影响

(东华大学 环境科学与工程学院,上海 201620)

0 引言

水平管降膜式换热设备作为新型的节能环保设备,相比于常规换热设备,具有气液分离迅速、传热温差小、液体充注量少、结构紧凑、换热效率高等特点,广泛应用于海水淡化、石油化工、制冷空调、食品制药等领域[1-2]。

目前国内外诸多学者,针对各自应用场景进行了水平管外降膜流动换热的研究。对于管型对换热性能的影响,彭泰铭等[3]、罗林聪等[4-5]、谭起滨等[6]的研究表明,相比于传统的圆管和椭圆管,通过优化设计管型,其降膜流动过程中的形状阻力、流动阻力更小,平均液膜厚度和热边界层更薄,换热性能更优。

对于热流密度对换热性能的影响,不同学者的研究结论存在差异。牟兴森等[7-8]、陈学等[9]、Zhao等[10]的研究表明,随着热流密度的增加,圆管的管外换热系数基本不变。蒋淳等[11]研究表明,喷淋密度较小,圆管的管外换热系数随热流密度的增加而减小,喷淋密度较大,换热系数随热流密度增加而增大。Yan等[12]研究结果表明,热流密度的增加,圆管的管外换热系数不断增大。

对于喷淋密度对换热性能的影响,不同学者结论也存在分歧。牟兴森等[7-8]、陈学等[9]研究表明,随着喷淋密度的增加,圆管的管外换热系数先增大后减小,且沿着管截面圆周向角的增大,换热系数逐渐减小。Zhao等[10]认为喷淋密度的增加,圆管的管外换热系数不断增大。蒋淳等[11]认为随喷淋密度的增加,喷淋密度较小,圆管的管外换热系数不断增加,喷淋密度较大,换热系数略微增加并趋于平稳。Yan等[12]研究结果表明喷淋密度增加,圆管的管外换热系数不断增大。朱珣等[13]认为,喷淋密度增加,椭圆管的管外的换热系数不断增大。

现有文献的研究主要集中在管型、热流密度、喷淋密度等参数对水平管外降膜换热系数的影响,而换热系数实际上与管外壁面温度有关,并且目前已有研究多为圆管和椭圆管2种管型,对半椭圆管等异型管的管外降膜换热研究较少。因此,研究不同条件下异型管水平管外降膜壁面温度分布和变化规律具有重要意义。

本文以水为工质,研究不同热流密度、喷淋密度条件下,单根半椭圆管的管外降膜换热过程中,管外壁面温度的分布和变化规律,为新型水平降膜换热器的开发和实际应用提供有益参考。

1 半椭圆管换热理论分析

水平管降膜换热过程中,换热管内流体介质的热量,以导热方式通过管壁传递到管外壁面,管外壁面与喷淋流体接触,热量以导热和对流换热的方式通过液膜传递。通过热阻分析发现,相比于管内换热热阻和管壁导热热阻,管外换热热阻对整个换热性能的影响最大[14],因此,需着重提升管外换热性能。管外换热性能实际上取决于流体流动和传热边界层发展状态,而这两者主要影响因素体现于换热管参数以及降膜运行参数。

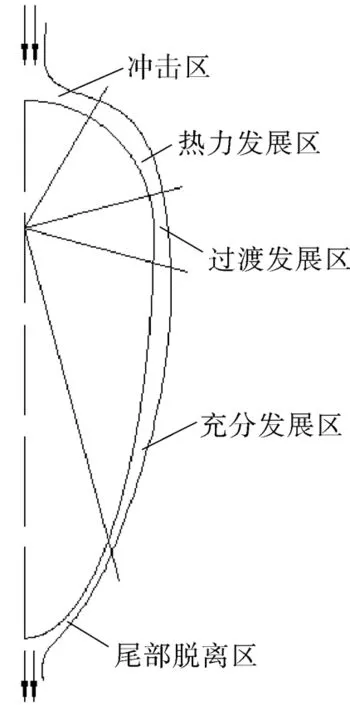

根据Chyu等[15]、牟兴森等[16]建立的水平管的降膜换热分区模型,可将半椭圆管的换热区域划分为:冲击区、热力发展区、过渡发展区、充分发展区、尾部脱离区,沿着圆周向角半椭圆管换热分区如图1所示。管顶端为冲击区,面积较小,液膜温度最低,流速很高,换热强度最大;沿着圆周向角的增加,流体液膜吸收管壁显热,从饱和状态逐渐趋于过热状态,液膜蒸发量很小,热边界层厚度逐渐增加,此区域为热力发展区;之后流体流动达到充分发展,而传热还未达到充分发展,该区域为过渡发展区;当热边界层厚度达到液膜厚度,壁面传导的热量都用于界面的液膜蒸发,此时为充分发展区;管低端为尾部脱离区,流体沿着管外壁面从两侧绕流从底部汇聚,液膜扰动加剧,液膜厚度增加。

图1 沿着圆周向角的半椭圆管换热分区

2 试验装置及测试方法

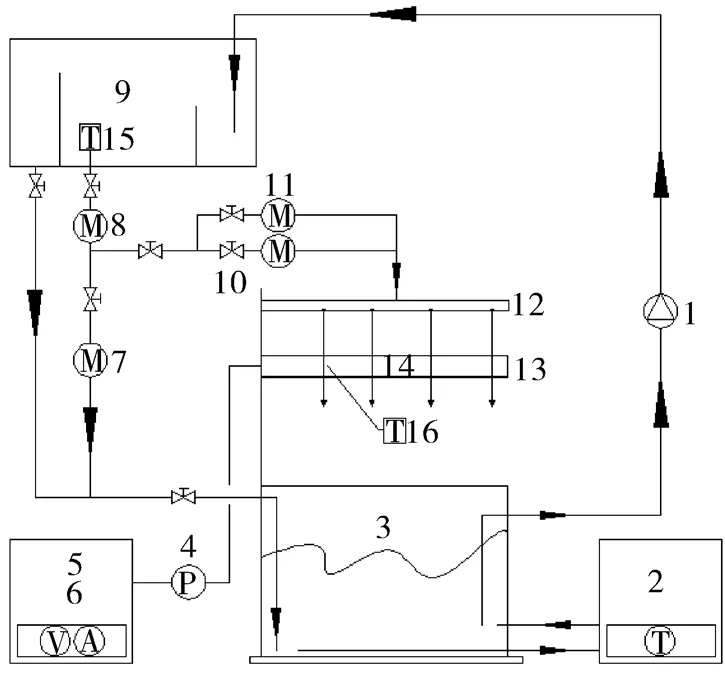

搭建单根半椭圆管水平降膜流动换热性能测试试验台,该试验台包括:流体循环系统、降膜蒸发系统、电加热系统、数据采集系统,试验装置原理如图2所示。

图2 试验装置原理

流体循环系统中,THD-3006H型恒温循环箱2维持试验原料达到试验所需的饱和温度,温控精度±0.1 ℃,流体通过循环泵1进入高位箱9,在重力作用下,流经流量调节阀10和喷淋流量计11后,进入降膜喷淋布液管12,通过喷淋孔均匀地将特定温度的饱和原料喷淋到降膜换热管13表面换热,其余流体流入低位箱3,低位水箱3中的水进入恒温循环箱循环2,维持恒定温度。手动调节阀门10控制喷淋流体的流量,流量通过MJ-QCS801U型涡轮流量计11测量,精度0.2%。为减小试验的误差,对高位箱9、低位箱3、循环管路进行保温隔热处理。

降膜蒸发系统中,降膜换热管的管型为上半圆下半椭圆(简称半椭圆),上半圆外半径为8.2 mm,下半椭圆外长半轴为26.2 mm,外短半轴为8.2 mm,管长为200 mm,壁厚为0.3 mm,材质为表面光滑T2紫铜;喷淋管外径为20 mm,壁厚为2 mm,长度为200 mm,管底端喷淋孔为8个,孔径为2 mm,孔间距为26 mm,材质为表面光滑未来8000树脂。

电加热系统中,调压器调节电加热膜功率,模拟不同热流密度的降膜蒸发管内加热,电加热功率测量用YOKOGAWA WT230型功率计,精度±(0.1%读数+0.1%F.S.)。电加热膜用镍铬合金电热丝和硅橡胶高温绝缘层组成,尺寸80 mm×150 mm,厚度2 mm,通过弯曲的方式紧贴管内壁面安装,管两端密封,减小管内与空气的自然对流换热。

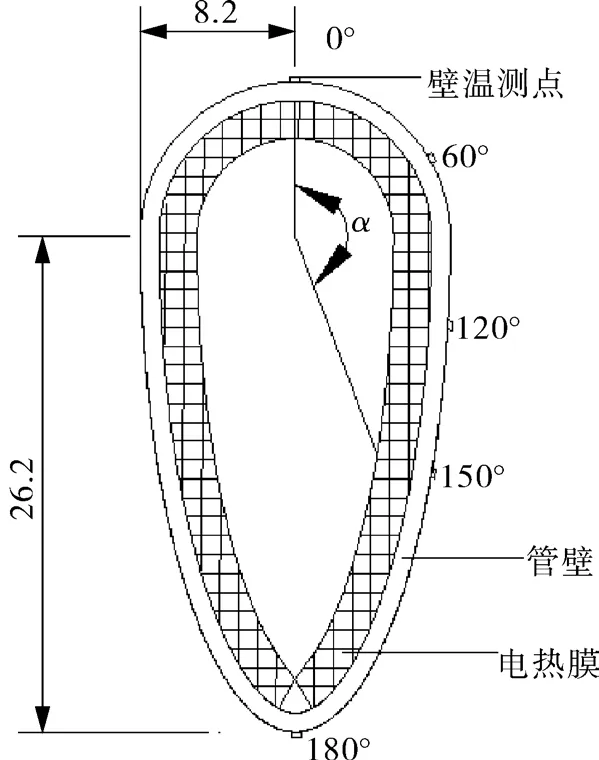

数据采集系统中,KEITHLEY 2701型数据采集仪采集温度数据,传感器用四线制PT100型铂电阻,A级精度,测量误差±(0.15+0.002|t|)℃。其中,降膜管外壁面温度的测量用裸装贴片式铂电阻,测点安装在管外壁面,其它温度测量均用铠装铂电阻。定义圆周向角α为以上半圆圆心为中心,管顶端与管壁面的夹角。沿圆周向角方向分别按照0°,60°,120°,150°,180°共安装5个测点,半椭圆管温度测点和电热膜布置如图3所示。

试验选取流体工质为自来水;控制布液高度为15 mm,布液高度是喷淋管低端到降膜管顶端的垂直高度;控制喷淋管流出的水温度为20 ℃;调节热流密度q从0增加到4 601 W/m2,调节喷淋密度Γ从0.07 kg/(m·s)增加到0.83 kg/(m·s)。试验数据的采集均在各组工况达到稳定后进行,采样周期为10 s,取每组工况的50组数据平均值,用于后续处理分析,研究不同热流密度和喷淋密度对水平管外降膜换热的管外壁面温度分布和变化的影响。

图3 半椭圆管温度测点和电热膜布置

3 试验结果分析及讨论

3.1 试验数据处理方法

(1)热流密度

热流密度为单位时间内通过管壁面单位横截面积的热量。通过下式得到:

式中 q ——热流密度,W/m2;

P ——加热功率,W;

S——有效加热面积,m2。

(2)喷淋密度

喷淋密度为单位长度上的喷淋流体质量流量,通过下式得到:

式中 Γ ——喷淋密度,kg/(m·s);

Qv——喷淋的总体积流量,m3/s;

ρ ——流体密度,kg/m3;

d ——喷淋孔直径,m。

(3)壁面温度

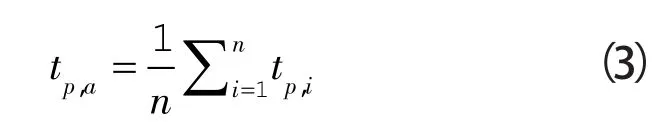

壁面温度为测得的管外壁面的温度。壁面平均温度为管外壁面温度的算术平均值,通过下式得到:

式中 tp,a——管外壁面平均温度,℃;

tp,i——管外壁面温度,℃。

(4)壁面平均温度变化率

壁面平均温度变化率为管外壁平均温度变化量与热流密度变化量比值,通过下式得到:

式中 kp,a——管外壁温变化率,℃ /(W·m-2);

Δtp,a——管外壁平均温度变化值,℃;

Δq ——热流密度变化值W/m2。

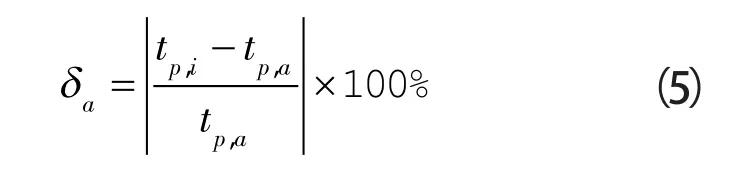

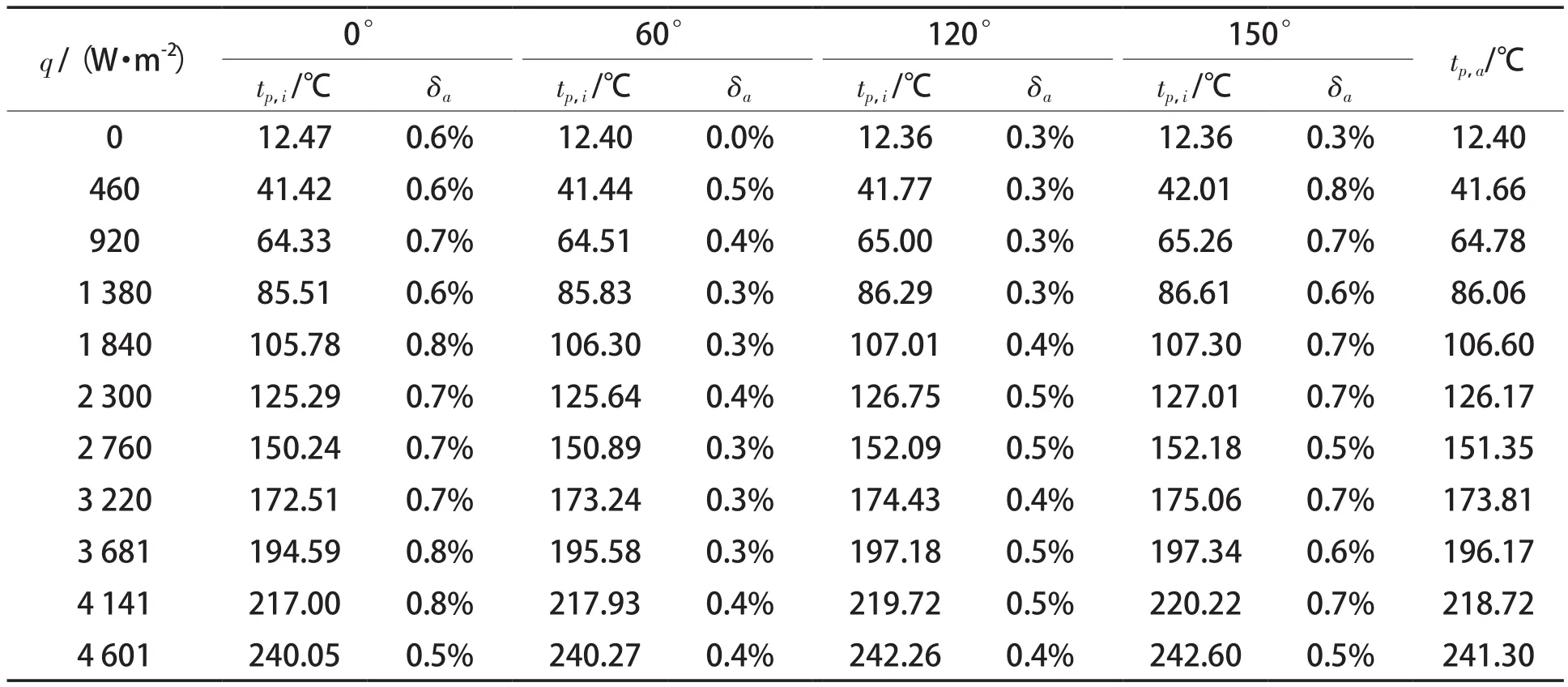

(5)相对误差

相对误差为管外壁面温度和管外壁面平均温度差值与管外壁面平均温度比值的绝对值,通过下式计算得出:

式中 δa——管外壁面温度相对误差,%。

3.2 无喷淋情况下管外壁面温度变化

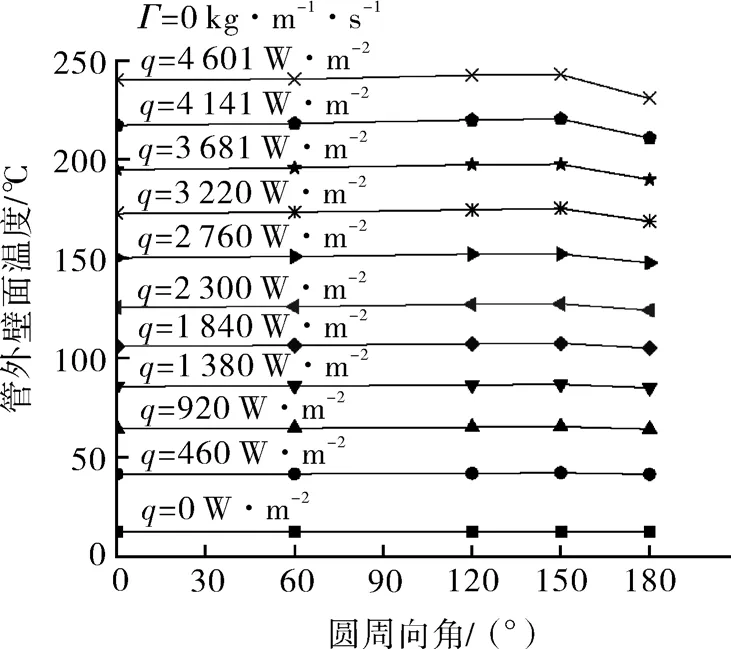

试验时空气干球温度为12.50 ℃,空气相对湿度为73%,无喷淋水Γ=0 kg/(m·s)的自然对流条件下,研究不同热流密度对管外壁面温度沿着圆周向角的变化情况。实测结果如图4所示。由图4可知,随着热流密度q增加,管外壁面温度tp,i升高。沿着圆周向角α的增加,热流密度q较小时,各测点的tp,i分布基本一致,但当热流密度增加到一定程度,α=180°的tp,i明显小于其他α的tp,i。主要原因是电加热膜通过弯曲的方式安装,难以与管内壁面完全贴合,在α=180°交汇处与管内壁面存在空气间隙,电热膜产生热量先以导热穿过空气层,再通过管壁将热量传递到管外壁面,增加接触热阻,导致α=180°的tp,i小于其他圆周向角的,并且q越大,传热温差越大,tp,i偏离值越大。因此,计算管外壁面平均温度tp,a时,仅采用α为0°~150°的tp,i,各测点tp,i及计算得到相对误差δa见表1。

图4 无喷淋情况下管外壁面温度随圆周向角变化

表1 无喷淋情况下管外壁面温度和相对误差

由表1可见,沿着圆周向角从0°~150°增加,除α=180°以外的管外壁面温度相对误差δa≤1.0%,说明除α=180°以外的其它管外壁面温度tp,i测点基本准确。因此,后续分析均采用0°~150°圆周向角tp,i的算术平均值,计算得到管外壁面平均温度tp,a。管外壁面平均温度随热流密度的变化情况如图5所示。由图5可知,在本试验工况条件下,布液高度为15 mm,喷淋出水温度为20 ℃,喷淋水密度为0 kg/(m·s)的情况下,随着热流密度q增加,管外壁面平均温度tp,a基本上成线性增加趋势,q从0增加到4 601 W/m2,tp,a从室内温度的 12.50 ℃增加到241.30 ℃,增加约228.80 ℃。随着热流密度q从0增加到4 601 W/m2,壁面温度变化率kp,a呈现略微增加的趋势,但总体基本保持相对稳定,无喷淋情况下kp,a约为 0.050 ℃ /(W·m-2)。

图5 无喷淋情况下管外壁面平均温度随热流密度变化

3.3 喷淋密度对管外壁面温度的影响

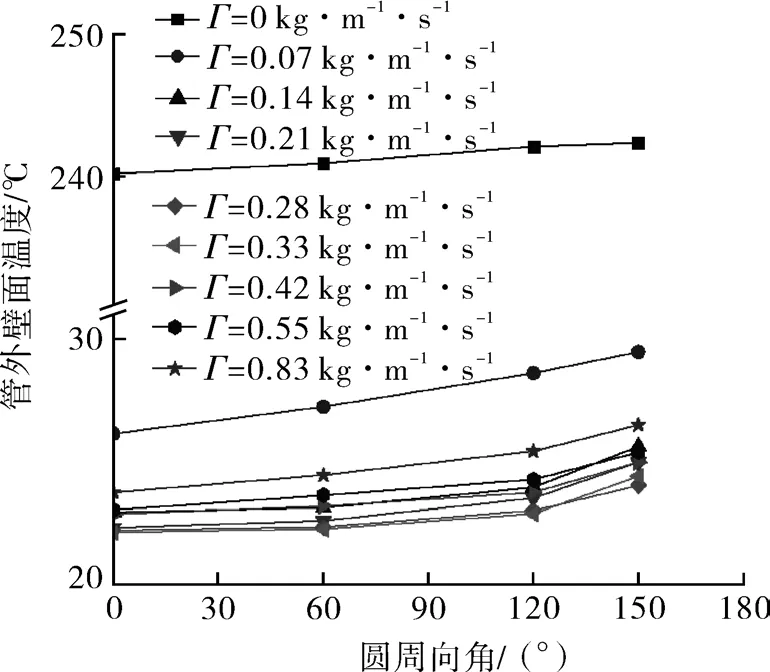

有喷淋水情况下,控制热流密度q为4 601 W/m2,研究不同喷淋密度对管外壁面温度tp,i的影响。随着喷淋密度Γ从0.07增加到0.83 kg/(m·s),管外壁面温度沿着圆周向角的变化情况如图6所示。

图6 喷淋情况下管外壁面温度沿着圆周向角变化

由图6可知,喷淋的情况下,管外壁面温度tp,i明显降低,说明喷淋流体对管壁有很好的降温效果。不同喷淋密度的tp,i沿着圆周向角α变化规律基本相同,沿着α从0°增到150°,tp,i不断增加,说明α=0°的tp,i降低量最大,α=150°的tp,i降低量最小。

对比图4中无喷淋水Γ=0 kg/(m·s)情况下的管外壁面温度沿着圆周向角的变化,不难发现,喷淋水导致不同圆周向角α的管外壁面温度tp,i分布不均匀,沿着α从0°到150°,tp,i与α=0°的tp,i之间差异增大。原因是流体沿着管壁下落,壁面加热流体,使tp,i沿着α的增加而升高,造成温度分布不均。不同喷淋密度情况下的管外壁面平均温度变化如图7所示。

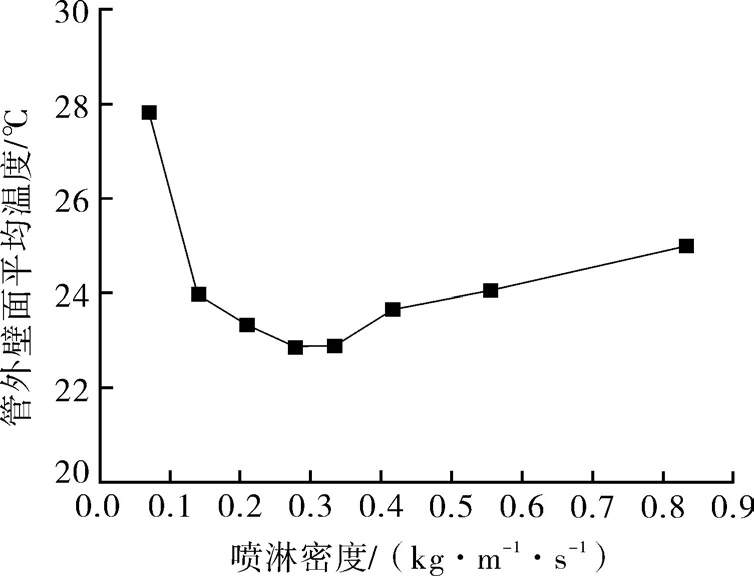

图7 管外壁面平均温度随喷淋密度的变化

由图7可知,喷淋的情况下,随着喷淋密度的Γ的增加,管外壁面平均温度tp,a均降低,但是tp,a呈现出先减小后增大的现象,存在最佳喷淋密度,使得tp,a最低,此时tp,a的降低量最大。在本试验条件下,当q=4 601 W/m2,Γ=0.30 kg/(m·s)时,tp,a降低量最大,此时 tp,a最小值约 22.89 ℃。

喷淋流体温度低,比热容大,对管壁有较好的冷却降温效果。随着喷淋密度Γ增加,流体流速提高,扰动增加,强化换热,但同时液膜厚度增加,传热热阻增大,降低换热。因此,换热效果的变化取决两者间的共同作用效果。当Γ较小时,管壁流体流速慢,与管壁接触时间长,液膜蒸发速率快,导致管壁温度高较高,冷却效果较差;随着Γ增加,流体速度增大,管壁液膜流动加快,液膜法相波动加剧,使得流体温度升高慢,导致管壁温度较低,冷却效果提升;由于液膜流动整体处于层流,Γ增加对管壁换热效果的提升相对有限,当Γ增加到一定程度,液膜变厚增加传热热阻带来换热效果的减少,大于流体流速提升带来换热效果增加,导致总换热效果变差,管外壁面温度较高。因此,某一热流密度和喷淋密度情况下,存在最佳喷淋密度,使得管外壁面温度降低量最大。

3.4 热流密度对管外壁面温度的影响

降膜蒸发的换热机理在不同热流密度下存在很大差异。低热流密度时,液膜处于非沸腾状态,传热温差小,热量传递以导热和单相对流换热为主,液膜厚度为主要热阻,换热系数由液膜厚度和液膜流量共同决定[17]。本文研究低热流密度下的降膜蒸发过程。

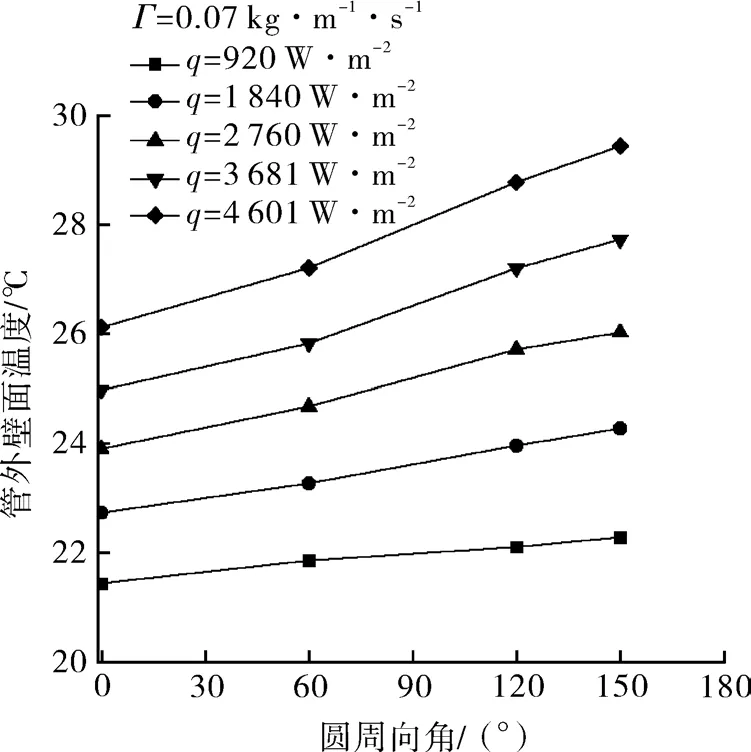

由于喷淋密度最佳Γ=0.30 kg/(m·s)时的管外壁面温度 tp,i相对较低,热流密度 q 引起 tp,i的变化不够明显。因此,取Γ=0.07 kg/(m·s)来研究不同q对tp,i变化的影响。沿着圆周向角的增加,不同热流密度情况下管外壁面温度的变化如图8所示。

图8 不同热流密度的管外壁面温度沿着圆周向角变化

由图8可知,随着热流密度q增大,管外壁面温度tp,i不断增大。沿着圆周向角α从0°到150°增加,管外壁面温度tp,i不断增加,并且较大热流密度q情况下,tp,i的增加量更大。喷淋密度Γ=0.07 kg/(m·s),不同热流密度对管外壁面平均温度变化的影响如图9所示。

图9 喷淋情况下管外壁面平均温度随着热流密度变化

由图9可知,在本试验工况条件下,布液高度为15 mm,喷淋出水温度为20 ℃,喷淋密度Γ=0.07 kg/(m·s),随着热流密度q从0增加到4 601 W/m2,管外壁面平均温度tp,a呈现出线性增大的趋势。对比图4中无喷淋水Γ=0 kg/(m·s)条件下tp,a随q的变化,不难发现,喷淋流体显著降低管外壁面温度。因此,降膜流动换热过程,应合理调节喷淋密度,避免管壁干涸造成“干烧”的现象。

喷淋密度Γ为0.07 kg/(m·s)时,随着热流密度q从0增加到4 601 W/m2,管外壁面温度变化率基本保持不变,kp,a约为 0.002 ℃ /(W·m-2),是Γ=0 kg/(m·s)时kp,a≈0.050 ℃/(W·m-2)的25倍。不难发现,喷淋流体导致壁面温度变化率kp,a出现明显差异,显著降低壁面温度变化率。

4 结论

(1)无喷淋情况下,沿着圆周向角从0°增加到150°,管外壁面温度分布基本一致。随着热流密度增加,管外壁面温度逐渐增大,壁面温度变化率变化不明显。当喷淋密度为0 kg/(m·s),热流密度从0增到4 601 W/m2,壁面温度变化率为0.050 ℃ /(W·m-2)。

(2)有喷淋情况下,管外壁面温度明显降低,管外壁面温度分布不均匀。沿着圆周向角从0°到150°的增加,管外壁面温度降低量逐渐减小。随着热流密度的增加,壁面温度分布不均匀性增大,壁面温度变化率变化不明显。当喷淋密度为0.07 kg/(m·s),热流密度从0增到4 601 W/m2,壁面温度变化率为0.002 ℃/(W·m2),约为无喷淋水时的25倍,喷淋流体显著降低壁面温度变化率。

(3)随喷淋密度的增加,管外壁面温度先减小后增大,存在最佳喷淋密度,使得管外壁面温度最低,此时管外壁面温度降低量最大。当布液高度为15 mm,喷淋温度为20 ℃,热流密度为4 601 W/m2,最佳喷淋密度为 0.30 kg/(m·s)。