小型高速低噪声离心风机的试验研究

(合肥通用机械研究院有限公司 压缩机技术国家重点实验室,合肥 230031)

0 引言

随着社会的发展与科学技术的进步,人们在生活、工业、军工、航空航天等领域对风机的需求更加趋向于小型高速、重量轻、振动低、噪声小等特点,为了满足国内市场的需求,本课题组在国内外学者现有研究成果[1-12]的基础研制出了一种小型高速低噪声离心风机,并且依据国家相关标准对小型高速低噪声离心风机进行性能测试与试验研究;对该风机进行试验研究是为小型离心风机的理论分析与数值模拟提供一定的参考,并且为后续更低噪声的小型高速低噪声的离心风机的研发工作提供依据。

1 低噪声设计与试验方法

1.1 低噪声设计

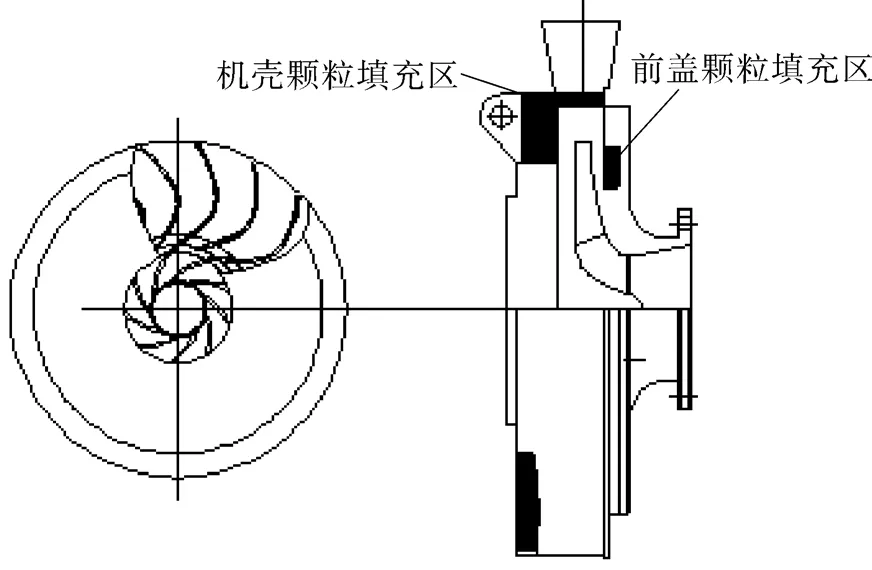

本文以一台小型高速低噪声离心风机为研究对象,设计流量Q=300 m3/h,转速n=6 800 r/min,输送介质为空气,进气密度为1.2 kg/m3;风机叶轮叶片数为18,采用前弯型式、长短叶片设计,因此叶轮叶片进口处的基频为1 020 Hz,叶片出口处的基频为2 040 Hz;为了降低叶片出口的不均匀气流对蜗舌的冲击而形成的旋转噪声,风机蜗壳蜗舌采用倾斜蜗舌设计;风机机壳和前盖内侧各设计有结构空腔,并且用3 mm厚的不锈钢板分割成相等的4部分,在空腔中填充相等体积的颗粒阻尼,用于降低风机机壳的振动噪声,小型高速低噪声离心风机的结构如图1所示。

图1 小型高速低噪声离心风机的结构示意

1.2 试验装置与试验方法

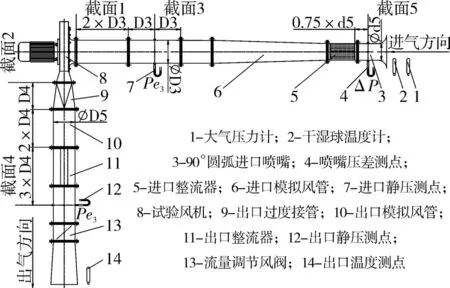

本次试验依据GB/T 1236-2017工业通风机用标准化风道性能试验对风机气动性能进行试验研究,试验装置采用D型,即风机的进口和出口接有管道,风机试验装置如图2所示。

图2 风机试验装置示意

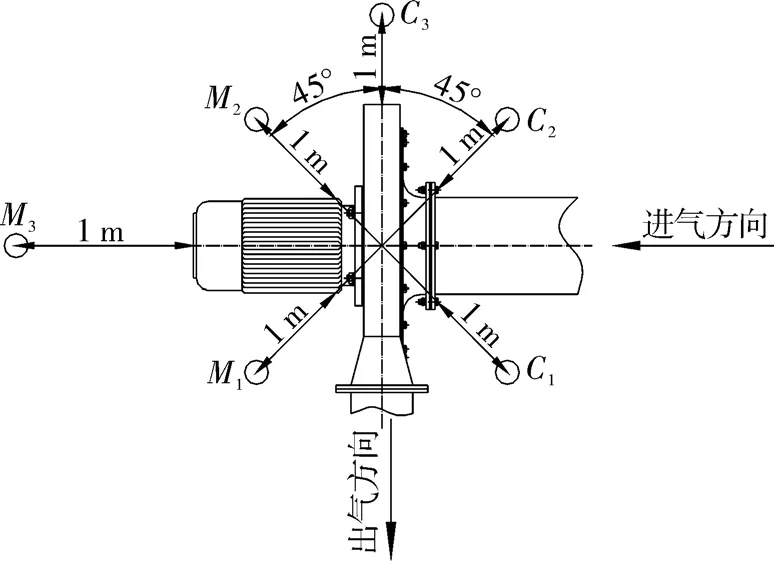

风机的噪声试验依据GB/T2888-2016 风机和罗茨鼓风机噪声测量方法,在蜗壳与电机周围1 m处均匀布置6个测点,如图3所示。

图3 风机噪声测点布置示意

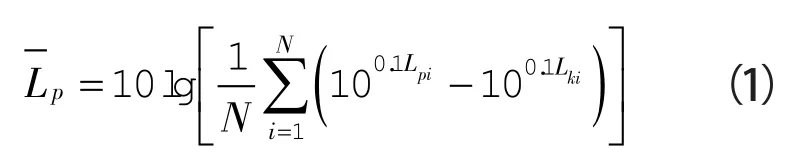

风机周围6个测点的平均A声级计算式:

N ——测点数;

Lpi——第i点测得的声压级,dB;

Lki——第i点测得的背景噪声,dB。

声压级转换成声压计算式:

式中 LA——声压级,dB;

P0—— 基准声压,Pa,P0=2×10-5Pa,该值是对1 000 Hz声音人耳刚能听到的最低声压;

P ——声压,Pa。

应用声学传感器与频谱仪采集各个工况运行的小型高速低噪声离心风机6个测点的噪声数据,然后利用式(1)对采集的数据进行处理,得到的结果作为该工况运行的风机整机噪声的评估值,从6个测点的数据中选取接近评估值的噪声数据进行频域分析,研究各个频段的噪声分布情况,为了能更直观地显示出噪声在各个频段的分布情况,运用式(2)将频域图中的声压级转换成声压;频谱仪采集噪声频率范围为20~20 000 Hz,频程为1/3倍频程,计权类型为A计权。

2 试验结果及分析

风机的噪声主要分为气动噪声、结构振动产生的振动噪声、电机噪声,本课题组测得电机在不加载荷的情况下电机噪声为46 dB左右,所以电机噪声不会对风机整机噪声产生影响;目前降低风机气动噪声与结构振动噪声的方式有2种:(1)依据现有的风机噪声理论,对风机内部主要噪声源的位置、类型、强度等进行分析和识别,然后采取措施降低噪声源的强度,从而降低整个风机的噪声;(2)在噪声传播过程中对噪声进行隔离或者削弱,达到降噪的目的,本文主要是通过第2种方法对风机噪声进行试验研究。

2.1 风机进出口气动噪声对风机整机降噪效果的影响

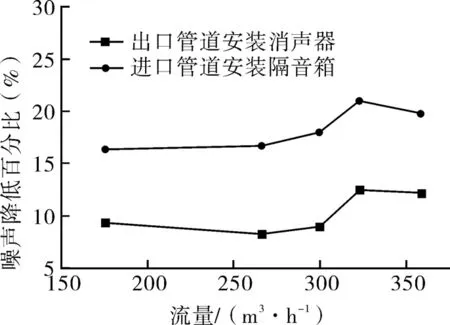

风机的气动噪声主要是通过风机进口和出口向周围空间扩散,为了研究风机进出口气动噪声对风机整机噪声的影响,分别采集风机整机噪声、风机进口管道没有安装隔音箱,出口管道安装消声器噪声、风机进出口管道安装隔音箱与消声器的噪声数据,其中风机出口管道上安装的消声器为抗性消声器,它是通过在出口管道上接截面积突变的管段,利用声阻抗的改变,使低频和中频噪声在声阻抗突变的截面发生反射、折射,从而在消声器外侧达到消声的目的,将采集的数据进行整理得到了风机出口管道安装消声器、进口管道安装隔音箱后风机整机噪声下降百分比,结果如图4所示。

图4 屏蔽进出口噪声风机整机噪声下降百分比

由图4可以看出,风机出口管道安装消声器,进口管道安装隔音箱后风机整机噪声明显下降,在设计点风机整机噪声下降最多,

整机噪声约下降21%,风机在设计工况点的噪声下降最多主要是因为在设计工况点时,在叶片进口处的气流冲击叶片相比其它工况点更加顺畅,在叶片进口处形成的噪声源强度较小;在叶片出口处沿着周向的气流的速度与压力的不均匀性相比其它工况点较小,气流冲击蜗舌形成的噪声源的强度小于其它工况点的噪声强度。

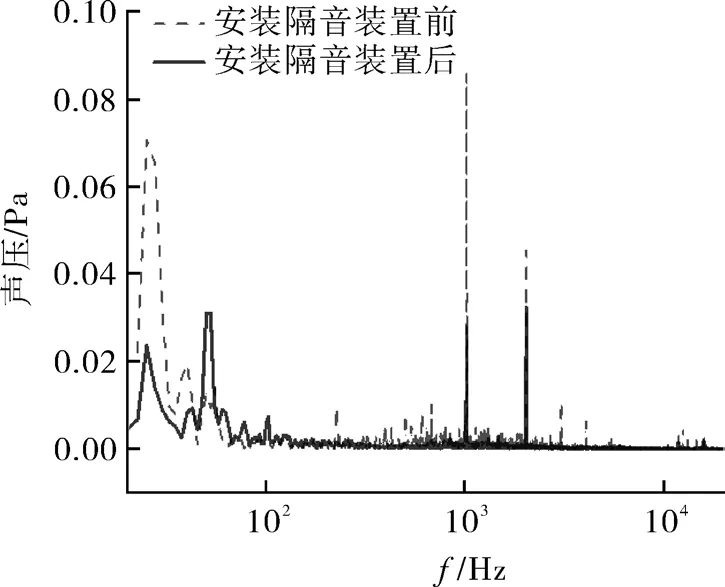

运用式(1)计算设计工况下原风机、出口管道安装消声器、进口管道安装隔音箱时周围6个测点的平均A声级。在每组测点中分别选出与上述平均A声级相近的测点,运用该测点的数据进行频谱分析,测点分别为 C1,M1,C2;将测点C1,M1,C2的频谱数据采用式(2)进行处理,得到设计工况下原机噪声与风机出口管道安装消声器、进口管道安装隔音装置的噪声频域如图5,6所示。

图5 风机出口管道安装消声器与原机噪声频域

图6 风机进口管道安装隔音装置前、后噪声频域

由图5可以看出,原风机噪声频率主要集中在20~3 000 Hz之间,在1 020,2 040 Hz处噪声出现峰值,这是由于在叶片进口处叶片对沿轴向流动的气流做功使得该处的气流存在速度差与压力差,从而在叶轮叶片进口处的气流形成了压力随时间的脉动,在叶片进口处形成了噪声源,该噪声源为基频噪声,噪声频率为1 020 Hz;在叶片出口处,沿着周向气流的速度和压力是不均的,这种气流冲击蜗舌,在蜗舌处形成噪声源,该噪声源也是基频噪声,噪声频率为2 040 Hz,这两处基频噪声通过风机进口和出口向周围空间扩散,在风机出口管道安装消声器后蜗舌处的基频噪声得到了很好的屏蔽,使得在频率为2 040 Hz处的噪声下降较多。

如图6所示,风机进口管道安装隔音装置后在各个频率分段噪声都有一定的下降,在频率为1 020 Hz处噪声下降最多,主要原因是风机进口管道安装隔音装置后在叶片进口处的基频噪声得到很好的屏蔽,使其无法向周围空间扩散,使得整机噪声下降较多;在风机进出口的噪声屏蔽后风机蜗壳振动噪声为其主要的噪声类型,噪声振动的主要频率分别为1 020,2 040 Hz,这与风机气动噪声的基频噪声的振动频率一致。

2.2 蜗壳填充颗粒阻尼对风机降噪效果的影响

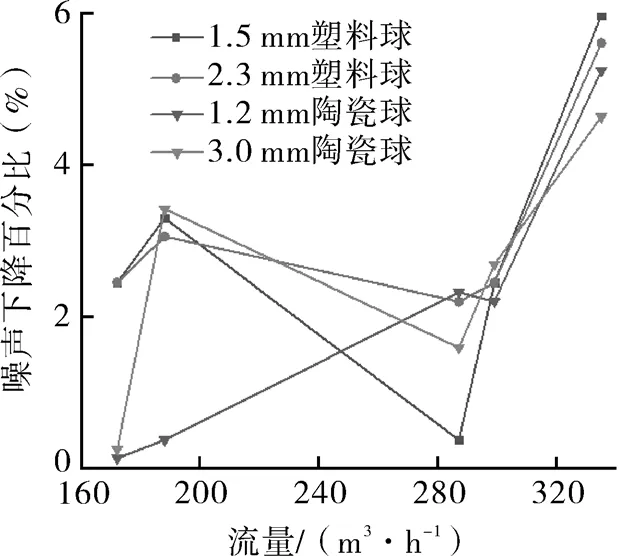

本文通过在风机机壳中填充4种不同的颗粒阻尼(1.5 mm塑料球,2.3 mm塑料球,1.2 mm陶瓷球,3.0 mm陶瓷球)来研究降低机壳振动对风机降噪效果的影响,风机机壳填充空腔如图7所示,机壳填充颗粒阻尼噪声下降效果如图8所示。

图7 风机机壳填充空腔示意

图8 填充颗粒后整机噪声下降百分比

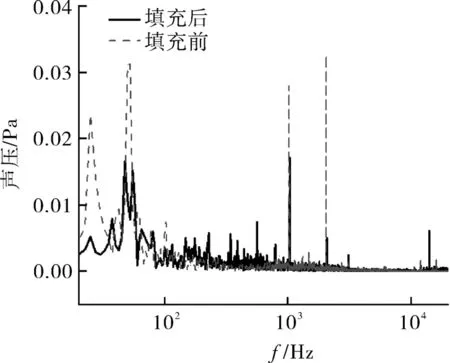

由图8可知,4种有填充颗粒阻尼的方案均取得一定的降噪效果,在小流量区,塑料球的降噪效果要优于陶瓷球,而在大流量区,4种填充颗粒均能取得较好的降噪效果,并且塑料球的降噪效果优于陶瓷球,在设计工况点4种填充颗粒都取得不错的降噪效果,其中以3.0 mm陶瓷球填充方案降噪效果最佳,在设计工况点填充3 mm陶瓷球后整机噪声约下降2.8%,在填充3 mm陶瓷球后的噪声数据中测点C1的噪声值与6个测点的平均A声级较为接近,所以用测点C1的频谱数据进行频域分析,填充3 mm陶瓷球前后噪声频域如图9所示。

图9 填充3 mm陶瓷球前后噪声频域

由图9可知,风机机壳振动噪声在20~200 Hz之间波动的较为剧烈,在频率为1 020,2 040 Hz处的噪声值较大,填充3 mm陶瓷球后在频率为20~200 Hz之间的噪声有一定程度的下降,在频率为2 040 Hz处的噪声下降的最多,其主要原因是风机蜗舌处的噪声源作为激励源诱发机壳做振动响应,机壳填充3 mm的陶瓷球后机壳的振动传递到陶瓷球,陶瓷球经过自身阻尼与陶瓷球之间的振动传递衰减使得机壳振动降低,机壳振动噪声下降。

2.3 管道振动噪声对风机整机降噪效果的影响

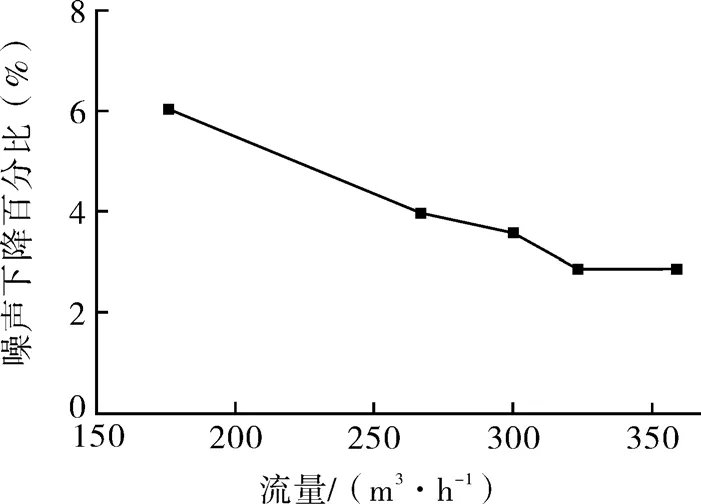

风机进出口管道的振动噪声对风机整机噪声有一定的影响,本文通过对直径约为0.1 m,长约10 m的进出口管道用隔音棉进行包扎,研究管道振动噪声对整机降噪效果的影响,管道包扎前后其噪声随流量变化如图10所示。

图10 风机进出口管道包扎隔音棉后噪声降低

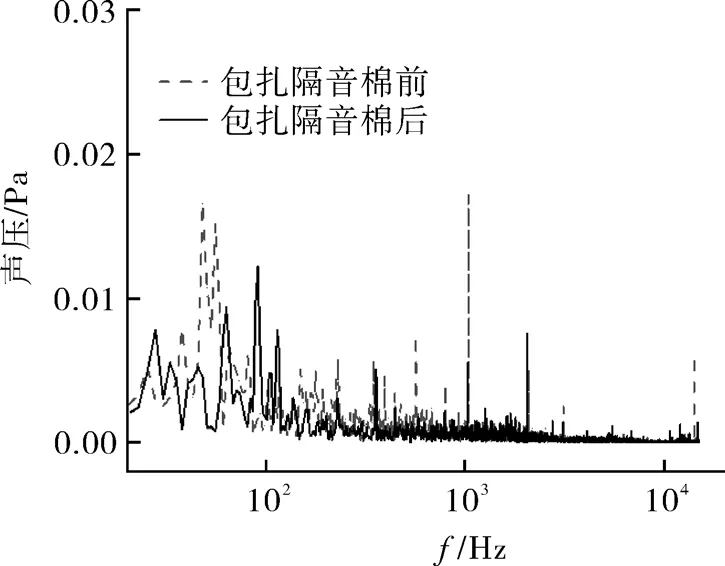

由图10可知,进出口管道包扎隔音棉后风机整机噪声有所下降,整机噪声在小流量区下降较多,在大流量区下降较少,在设计点下降约4.1%;在包扎隔音棉后的噪声数据中测点C1的噪声值与6个测点的平均A声级较为接近,所以用测点C1的频谱数据进行频域分析,在设计工况点风机进出口管道的包扎隔音棉前后的噪声频域如图11所示。

图11 管道包扎消音棉前后噪声频域

由图11可知,风机进出口管道包扎隔音棉后频率在20~200 Hz之间,1 020 Hz处的的噪声下降较多,整个频率范围内噪声波动较为平缓,表明管道包扎隔音棉后风机整机噪声值达到较低水平。

3 结论

(1)风机进出管道安装隔音箱与消声器、蜗壳填充颗粒阻尼、管道包扎消音棉在设计工况点风机整机噪声分别降低12.5%,8.5%,2.8%,4.1%,风机整机噪声达到了较低水平,满足用户要求。

(2)风机进出口向外辐射的气动噪声为风机最主要的噪声类型,气动噪声主要是基频噪声,噪声源分别位于叶片进口处与蜗壳蜗舌处,在风机设计时可以通过降低这两处的基频噪声来降低风机的整机噪声。

(3)对风机机壳填充4种不同的颗粒阻尼发现在小流量区,塑料球的降噪效果要优于陶瓷球,而在大流量区,4种填充颗粒均能取得较好的降噪效果,在设计工况点4种填充颗粒都取得不错的降噪效果,其中以3.0 mm陶瓷球填充方案降噪效果最佳。

(4)当风机进出口噪声被屏蔽后,风机蜗壳振动噪声为其主要的噪声类型,风机蜗壳振动是风机内部非定常流动诱发蜗壳结构做振动响应,振动源主要位于叶片进口处与蜗壳蜗舌处,振动频率与风机基频一致。