PCC桩复合地基离心模型制备及桩土接触模拟

姜彦彬,何 宁,耿之周,蔡 忍,任国峰,石北啸

(南京水利科学研究院 水利部土石坝破坏机理与防控技术重点实验室,江苏 南京 210029)

现浇混凝土大直径薄壁管桩(PCC桩)采用振动沉模、自动排土、现场浇筑混凝土而成,适用于处理黏性土、粉土、淤泥质土、松散或稍密砂土及素填土等地基,相比PHC管桩技术优势显著。加筋路堤下PCC桩复合地基属于一种柔性荷载作用下的刚性桩复合地基(或称桩承式加筋路堤),土拱效应和加筋效应可以将路堤荷载向桩顶集中并传递至压缩性更小的深层地基,使其具有总沉降小、稳定性好、工期短等优点,在土性差、工后沉降要求高的软基处理工程中得到了广泛应用[1-2]。桩承式加筋路堤系统同时涉及桩-土、筋-土相互作用、群桩效应等多项复杂课题,其荷载传递及变形机制仍未得到完整清晰地揭示[3-4]。

土工离心模型试验借助离心机的高速旋转为模型创造一个与原型应力水平相同的应力场,从而使原型的性状在模型中再现[5]。现有路堤下刚性桩复合地基离心模型模拟技术尚不成熟,多数报道对模型均进行了不同程度的简化,总结如下:

(1)简化复合地基群桩,包括:通过置换率等效或复合模量等效以减少桩的数量,使得桩间距和桩径的模型比尺有别于离心模型比尺[6-8],将三维群桩简化为二维桩墙[9],或在同一模型中进行多种桩间距布置[10]。(2)地基土被替代,包括:使用可控制的移动平台[11]、合成海绵[9]或EPS材料模拟或替代地基土[12]。(3)使用液压千斤顶[13]、气囊[7]或带有柔性底膜的充水箱[14]等代替路堤荷载。(4)将路堤堆载简化为无边坡的大面积堆载[15-16]。上述对原型的简化都在一定程度上削弱了模型与原型的相似程度。

刚性桩复合地基的有效模拟是决定模型试验结果的关键环节,目前尚未见有加筋路堤下PCC桩复合地基工况的离心模型模拟技术相关报道。本文考虑已有复合地基离心模型试验的不足,介绍了PCC桩复合地基离心试验设计思路及群桩复合地基模型制备工作,并开展了直接剪切特性试验探讨PCC桩土接触模拟方法的合理性。

1 离心模型试验概述

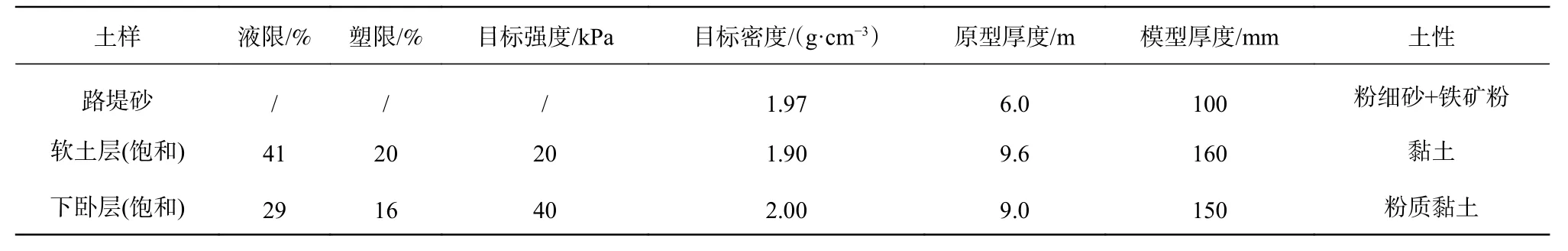

以软土地区的刚性桩复合地基为模拟对象,考虑典型现场工况将地层条件简化为两层,包括9.6 m厚的软弱土层和其下9.0 m厚的持力层(图1);路堤堆载高度6.0 m,堤顶宽度为39.0 m,原型PCC桩外径为1.2 m,桩长12.0 m,穿过软土层后嵌入持力层。土工离心试验平台为南京水利科学研究院土工离心模型试验室的NHRI 60 gt离心机,综合考虑原型及离心试验模型箱尺寸(长、宽和高分别为700,350和450 mm),选择相似比尺为60,并取半幅路堤进行建模(图1(b)和(c))。从平面布桩设计的角度出发,以桩间距及桩土置换率为主要变量,开展对比试验研究。模拟的桩间距s=3.5 m,桩直径d=1.2 m,桩长l=12.0 m,转换率m=20%,嵌固长度为2.4 m。土样参数见表1,其中饱和地基模型在固结仪上分级静压制备,土样取自连云港地区,软土层为黏土,下卧层为粉质黏土;加筋垫层与路堤相同,为粉细砂与铁矿粉按照2.4∶1的质量比配合而成,最大干密度为2.08 g/cm3,本文简称为路堤砂(表1);加筋路堤在PCC桩复合地基模型制备完毕后布置,所用加筋材料为窗纱。

图 1 路堤下PCC桩复合地基离心模型Fig. 1 Centrifugal model of PCC pile composite foundation under embankment

表 1 离心模型试验土样参数Tab. 1 Soil sample parameters in centrifugal model test

相比已有路堤下刚性桩复合地基离心模型试验[5-17],本文离心模型试验中完整包含了本研究涉及的加筋路堤,PCC群桩及软土地基组成的复合地基,路堤填土及地基土的目标密度和目标强度均参照典型现场工况。复合地基群桩与模型桩一一对应,且桩径、桩间距的相似比尺与模型一致。复合地基离心模型的制作综合考虑了几何、材料相似,并考虑了桩土接触相似。

2 复合地基模型制备

原型PCC桩外径为1.2 m,壁厚为0.15 m,杨氏模量取Ep=30 GPa。模型桩采用6061铝合金管模拟,杨氏模量为Em=68.9 GPa,缩尺后铝管外径为20 mm,按照抗压刚度(EA)相似准则[17]计算(式(1))得到铝合金管壁厚为1 mm,则内径为18 mm。显然,模型桩内径比按照相似比尺换算的稍大,参考文献[18-19],相比外摩阻力,管桩内摩阻力占比很小;因此,可以忽略模型桩内径的小幅改变对桩侧摩阻力的影响。

式中:N=60为模型比尺;Em,Ep分别为模型桩和原型桩的杨氏模量;Am,Ap分别为模型桩和原型桩的横截面积。

PCC桩为现浇混凝土管桩,桩侧比预制桩粗糙,且桩的内、外侧均与地基土直接接触。模型桩制备时,使用环氧树脂涂抹所有模型桩内、外壁并均匀地粘贴薄层标准砂对其表面进行粗糙化;测试桩的表面需要先粘贴应变片并使用环氧树脂做防水层后再做同样的粗糙化处理。尽管已有刚性桩复合地基离心模型试验进行了类似的表面粗糙操作[8,17],但并未对粗糙化的合理性进行量化评价;为此,本文将开展桩土接触面直剪试验研究,以验证人为桩侧表面粗糙化的合理性。同时,根据置换率设计要求使用6061铝合金材料制作桩帽,桩帽一般在地表制模后现场浇筑而成,所以本文未对其进行粘沙粗糙处理。

软土层及下卧层均为饱和黏性土,制样操作如下:①先将现场取得的土样进行风干、碾碎、过筛,与无气水充分搅拌制作均匀的泥浆(含水率为2~3倍液限)。②在模型箱内侧涂抹凡士林并粘贴聚四氟乙烯薄膜以削弱模型箱的侧摩阻力,并将泥浆倒入模型箱。③将模型箱置于大型固结仪上进行分级静压固结,同时控制强度和密度,且以达到目标强度为静压结束标准。④下卧层静压结束,切削至设计平面后再以同样方法静压制备其上的软土层。

插桩操作是PCC管桩复合地基离心试验模型制作的重要环节。高重力场下插桩对设备自动化及可靠性要求很高,目前尚无群桩复合地基高重力场插桩的相关报道;常重力场下插桩应尽量精细化,本试验插桩操作主要包括削土刮平、引孔取土、压桩就位和桩内回填4个主要步骤(图2和3)。首先,配合带有横梁和进尺的切土装置,利用端部的切土细钢丝将模型箱中静压结束的土样表面整齐切割至设计平面。然后,使用薄壁引孔取土管配合导向引孔取土,紧贴取土管内壁将底端带有削片的通气细管下沉至取土末端,转动通气细管切断底土,同时通过中空细管形成通气孔,避免在拔出薄壁引孔取土管时缩孔扰动。之后,使用定长压桩杆准确地将空模型桩压入桩位,使每根桩均精确地布置到设计平面高程。最后,使用打土装置将薄壁引孔取土管内的引土小心填入模型桩内部,完成一根模型桩的制作。待所有模型桩布置完毕后,将复合地基模型在60g超重力场中预先固结,充分建立桩土接触,继而可以布置桩帽、传感器及加筋路堤。

图 2 引孔插桩操作示意Fig. 2 Sketch of driving PCC model piles

图 3 模型桩实物Fig. 3 Pictures of model pile

上述插桩方式的优势包括:①切割通气式引孔方式扰动小、取土充分、无缩孔;②尽管现场的管桩内部有土,但现有的离心模型试验未见考虑,本文试验将引孔土回填,首次实现了模型桩内填土操作;③配合刮平、切削及插桩导向,插桩操作方便高效,工作面整洁,地基无明显隆起或沉降。

3 桩土接触模拟

桩土接触的相似是复合地基桩土相互作用的关键内容,主要涉及桩土界面摩擦特性模拟。下文通过接触面直剪试验评估粗糙化的模型桩与模型土接触面摩擦特性的合理性。

3.1 接触面直剪试验

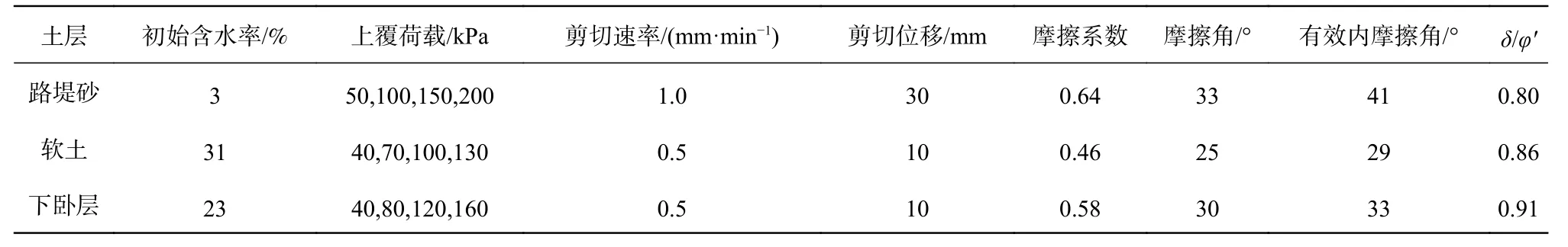

本次离心模型试验中共涉及桩帽与路堤砂、桩与软土层以及桩与下卧层共3组桩土相互作用。为验证模型试验中结构与土接触模拟的合理性,进行了3组接触面直剪摩擦特性试验,即:光滑铝合金板与路堤砂、模型桩同等粗糙化的铝合金板分别与软土层及下卧层。刚性桩复合地基会有明显的土拱效应,导致路堤荷载向桩顶集中,因此桩帽与路堤砂接触的最大法向应力大于平均路堤荷载,而桩间土应力小于平均路堤荷载;软土地基中桩土接触面法向应力水平与竖向荷载、地层深度及静止侧压力系数K0等因素相关。综合考虑上述因素,并结合直剪系统长时间施加油压固结的耐受能力,每组直剪试验选择了4个法向应力水平,试验参数详见表2。

表 2 接触面直剪试验参数Tab. 2 Direct shear test parameters of pile-soil interface

试验采用南京水利科学研究院TGH-2C微机控制土工合成材料直剪拉拔摩擦试验系统(图4)。直剪仪的下盒净尺寸为300 mm×300 mm×105 mm(长×宽×高),上盒内部净尺寸为300 mm×300 mm×150 mm(长×宽×高),上、下盒横截面积相等,即属于接触面积递减的剪切盒。上覆压力由油压千斤顶提供,系统直剪拉拔速度范围为0.02~3.00 mm/min;位移传感器量程为0~50 mm,精度0.04 mm;拉、压力传感器范围为0~30 kN,精度0.05% FS(FS为满量程误差的百分比);试验过程可自动进行拉拔控制、数据采集及处理。

接触面直剪试验所用土样与离心模型相同,制样前需要先配成目标含水率。采用相同的粗糙化方法,准备与离心试验模型桩表面相同粗糙度的6061铝合金板(只需要在一面做粗糙处理)。该铝合金板厚15 mm,平面尺寸为298 mm×298 mm,恰好能够放入剪切盒内部(图4)。

图 4 桩土接触面直剪试验器材Fig. 4 Equipment and materials for pile-soil interface direct shear test

制样是直剪试验的关键步骤,将土样放于下盒,铝合金板位于上盒,让结构与土的剪切破坏面发生在上盒预留槽范围(高于下盒上沿1~3 mm为佳)。砂土制样较为简单,在下盒内分层填土并配合模板击实整平至高于下盒边缘2 mm处,获得目标密度(1.97 g/cm3)后在设定垂直压力下固结15 min完成制样。饱和黏土固结成样用时较长,上覆荷载需由小到大分级施加,固结稳定时每小时沉降应不大于0.002 5 h(h为土样高度,mm)。

试验前先在零法向力下标定不同剪切速率进行空盒剪切的直剪仪固有内阻,并在正式试验时扣除[20]。参考《土工合成材料测试规程》(SL 235—2012)及相关文献[21-23],光滑铝合金板与砂土的剪切速率取1.0 mm/min,最大剪切位移取30 mm;粗糙铝合金板与黏土剪切速率取0.5 mm/min,一般黏土地基中桩侧摩阻力充分发挥时的临界剪切位移均在10 mm之内[24-25],因此剪切位移取10 mm。

3.2 试验结果

参考《公路工程土工合成材料试验规程》(JTG E50—2006)直剪摩擦特性试验6.3条[20]规定:当剪应力与位移关系曲线出现峰值时,该峰值即为最大剪应力;当关系曲线不出现峰值时,取位移量为剪切长度的10%时的剪应力作为最大剪应力。图5为各组剪切应力与剪切位移关系曲线,由于剪切过程中接触面积递减,需根据实时接触面积修正剪切应力及法向应力。与文献[23]描述相似,在30 mm剪切位移内,光滑铝合金板与路堤砂的剪应力未出现明显峰值,因此最大剪切强度取剪切位移为30 mm时的剪应力,而黏土在10 mm剪切位移内剪应力有峰值,取相应的峰值强度。接触面摩擦角按照摩尔-库伦准则描述,线性拟合各组试验峰值剪切强度与对应法向应力(图6),得到各相关参数见表2。

图 5 剪应力与剪切位移关系曲线Fig. 5 Shear stress versus shear displacement

图 6 最大剪应力与法向应力线性关系Fig. 6 Linear relationship between maximum shear stress and normal stress

3.3 接触面摩擦角取值讨论

Potyondy[26]基于不同粗糙度的混凝土与黏土含水率(26.1%和22.8%)的接触面直剪试验,得到由光滑至粗糙的混凝土-黏土的界面摩擦角与土的内摩擦角比值范围为砂土(干砂及饱和沙土)为同时,在本文所述的法向压力范围(40~200 kPa)内,黏土与桩的摩擦系数具有随接触面粗糙度的增加而增加的规律[26-27];现场施工时桩帽是在PCC桩布置完成后制模板浇筑而成的,其表面粗糙程度介于预制桩和现浇PCC桩之间,而现浇PCC桩的桩土接触面粗糙程度高于混凝土预制桩。本次试验所得软土及下卧层与粗糙铝合金板的摩擦系数与其内摩擦角的比值分别为0.86和0.91,路堤砂与光滑铝合金板的摩擦角为其路堤砂内摩擦角的80%,上述比值均位于区间内。参考相关文献[26-29]结构与土摩擦系数取值,上述摩擦系数试验结果均在合理区间内,可以认为本文离心模型试验桩土接触的相似模拟处理是合理的。

4 结 语

总结了现有加筋路堤下刚性桩复合地基离心模型试验的局限性,综合考虑加筋路堤与复合地基在材料、几何、桩土摩擦等方面的相似,首次设计并阐述了加筋路堤下PCC桩复合地基离心模型及其制备过程,通过直接剪切特性试验探讨桩-土接触相似模拟方法的合理性,主要结论如下:

(1)提出了合理的PCC桩复合地基离心模型制备方法,通过配合自主设计的切削、取土及回填等系列试验工具,可以在常重力场下高效整齐地实现削土刮平、引孔取土、压桩就位和桩内回填操作,实现模型桩内部的充分回填,本文所述插桩方法引孔取土扰动小、工作面整洁。

(2)设计并开展了与离心模型试验对应的接触面直剪摩擦特性试验,结果表明,桩帽与路堤砂的库伦摩擦系数为0.64,粗糙化模型桩与软土层及下卧层的库伦摩擦系数依次为0.46和0.58。上述结构与土的接触面摩擦角与其相应内摩擦角比值均在0.7~1.0的合理取值区间内(即),离心模型试验桩帽与路堤砂、桩与软土层以及桩与下卧层3组桩土接触模拟合理,模型桩表面粘贴细沙的粗糙处理方法得当。

(3)能够反映现场应力状态及界面特性的现浇混凝土与软土的直剪试验制样复杂、影响因素众多,改进或研发相关试验设备并开展相关试验有助于进一步验证本文所述模型桩粗糙化的合理性。

(4)本文所述离心试验满足材料、几何及桩土接触摩擦相似,基于该模型可开展系列PCC桩复合地基离心试验研究,深入探讨加筋路堤下刚性桩复合地基的工作机制。