大型薄壳制件真空辅助树脂传递模塑工艺充模方案仿真分析及优化1)

刘诚 许子涵 花军 徐硕

(东北林业大学,哈尔滨,150040)

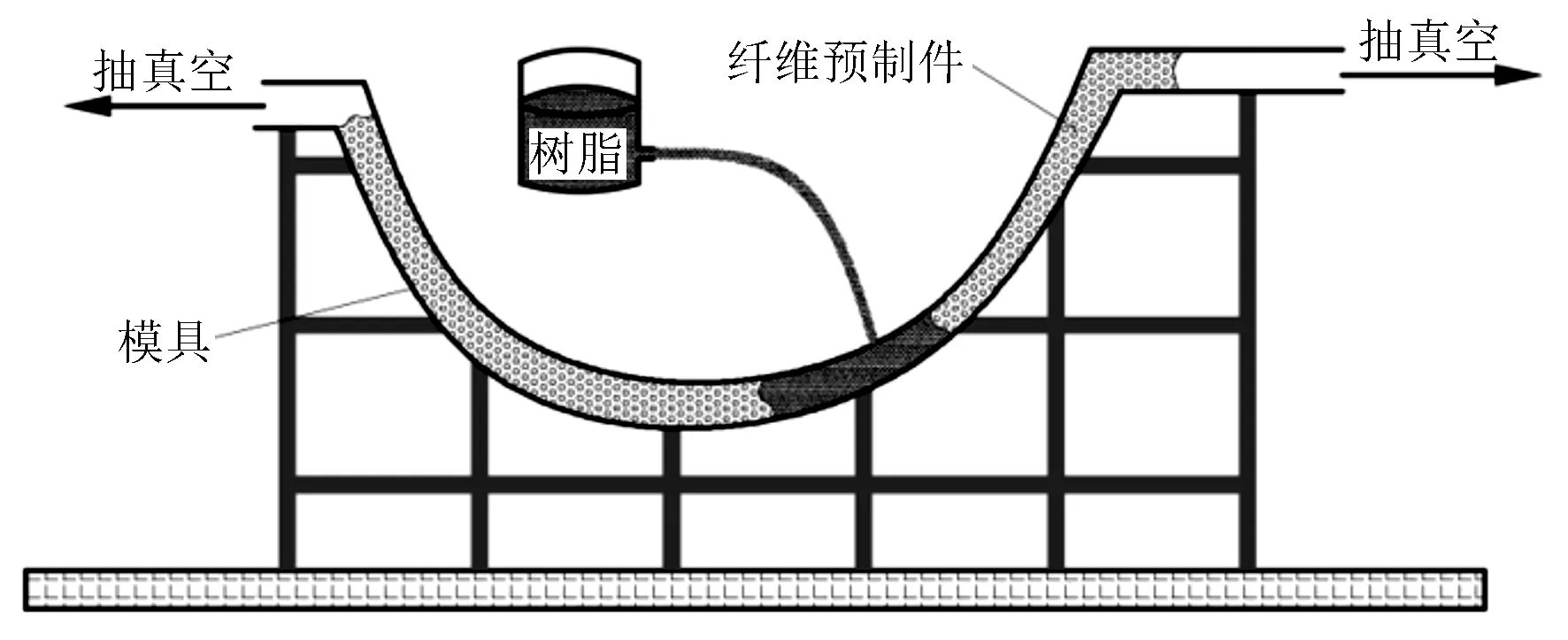

随着复合材料制备工艺技术的发展和市场对大尺寸制件需求的增加,短生产周期、低成本、环保型复合材料成型技术成为近年来复合材料领域研究的热点。真空辅助树脂传递模塑(VARTM)工艺是一种典型的液态复合材料成型工艺(见图1):将纤维预制体置于模具表面,并铺设用以改善渗透性和树脂流动性的导流介质;设置树脂的入口、出口、流道后,用真空膜袋密封;利用真空泵产生的模腔内外压力差,推动树脂浸润纤维预制体,树脂固化后脱模成型,完成制件加工。VARTM加工过程采用整体闭模成型,制件整体表面光洁度和尺寸精度高,极大提高成型效率的同时可节约制造成本[1-2]。

图1 VARTM工艺制备薄壳体制件示意图

大型薄壳制件充模方案的设计是VARTM工艺技术中的关键环节,会直接影响充模过程中树脂的流动行为、模具内压力变化和完整充模时间等;树脂注胶流道设计、注胶口和溢胶口的位置设计是否合理有效,是影响充模产品质量的重要因素[3]。传统的模具树脂流道设计是以工程试验加经验,采用试错的方法完成的;但实际生产中,树脂流动轨迹复杂,且大型薄壳制件的模具制作过程复杂、试验周期长,仅靠工程试验很难掌握树脂在复杂结构预制体中的流动状态[4]。若在实际生产布置注胶流道之前,借助数值模拟和计算机仿真技术对树脂在模具型腔内的流动状态及流动规律进行模拟仿真,不仅可以缩短产品研制周期、减少瑕疵件的产出比例,而且能够减少人工成本和研发投入,提高制件的力学性能和质量[5-6]。许多研究者通过数值模拟方法研究充模工艺中树脂流动规律。江顺亮[7]提出树脂传递模塑(RTM)充模分析的隐式控制体积法及其迭代方法,改善了隐式方法的迭代过程;杨波等[8]提出了依据混合网格方法的VARTM充模仿真算法;Dong[9]提出了利用响应面法建立流动模型,用以指导工艺参数和导流介质的选择。但针对大型薄壳制件的充模方案选择和优化研究仍然较少。本文通过仿真分析对比树脂在大型薄壳制件中不同宽度部分的流动过程、压力分布,运用将流道布置在制件面积等分线上的方法,改变注胶流道和溢胶口的布置方式,以减少充模时间和树脂富集现象,达到更好的生产效果。

1 研究方法

1.1 树脂充模过程基本控制方程的构建

对于大型薄壳制件,树脂在纤维预制件中的流动过程,可以看作不可压缩牛顿流体通过多孔介质的过程。忽略热交换和质量交换,树脂黏度和密度不随过程变化,且纤维只存在浸润区域和未浸润区域,即浸润部分树脂完全饱和[10-11],用达西定律(Darcy’s Law)描述流体的运动方程,其表达如式(1)。

v=(K/η)·P。

(1)

式中:v为树脂流动速度(单位为m/s);K为纤维预制件渗透率(单位为m2);η为树脂黏度(单位为Pa·s);P为压力梯度(单位为Pa/m)。

由于大型薄壳型制件长度、宽度远大于厚度,树脂的流动状态主要由在二维面上的流动决定;忽略厚度方向的流动后,充模过程可用二维流动仿真描述[12]。二维平面上的达西定律为式(2)。

(2)

式中:vx、vy为笛卡尔坐标系流场中x轴、y轴的速度矢量(单位为m/s);Kxx、Kxy、Kyx、Kyy为二阶渗透率张量(单位为m2)。

假设模具是不可变形的,不可压缩牛顿流体的连续性方程为式(3)。

(∂P/∂x)+(∂P/∂y)=0。

(3)

当选取的坐标系方向与纤维预制件方向相同时,交叉项渗透率矢量为0[13-14],此时将式(3)代入式(2)可得 VARTM 树脂充模过程的基本控制方程(见式(4))。

(4)

控制方程描述了树脂流过多孔介质的规律,可通过给定边界参数求解树脂流动的压力场和速度场。

1.2 仿真模型的构建

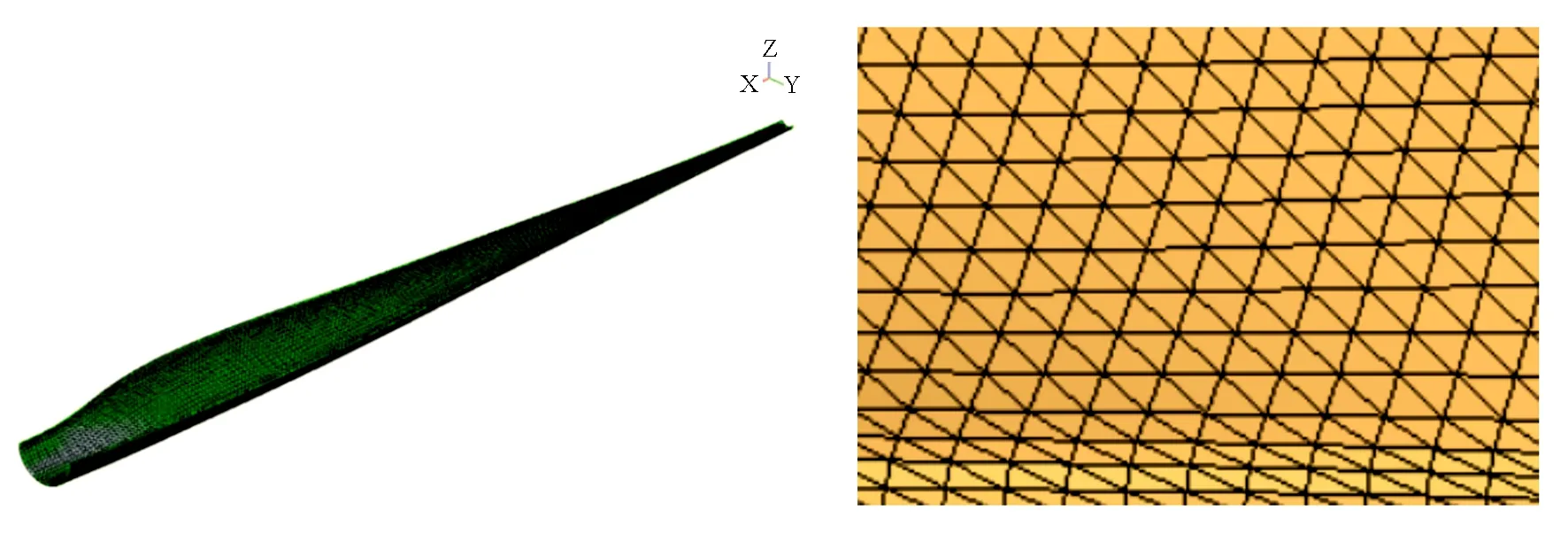

本研究以40 m风机叶片外壳作为典型的大型薄壳制件为例,进行仿真研究。选取叶片迎风面外壳部分,采用三节点三角形单元进行离散处理,整体模型的节点数为15 672、单元格数为29 463(见图2)。

图2 风机叶片外壳单元格模型

按照GB/T 25383—2010《风力发电机组 风轮叶片》相关规定,叶片的增强体材料选取为E型玻璃纤维、树脂选取为环氧树脂(EP)。具体参数:叶片外壳整体长度40 m、X方向渗透率4.35×10-9m2、Y方向渗透率3.53×10-9m2、树脂黏度260 mPa·s、螺旋管内径4 mm。

2 结果与分析

2.1 充模过程的模拟仿真

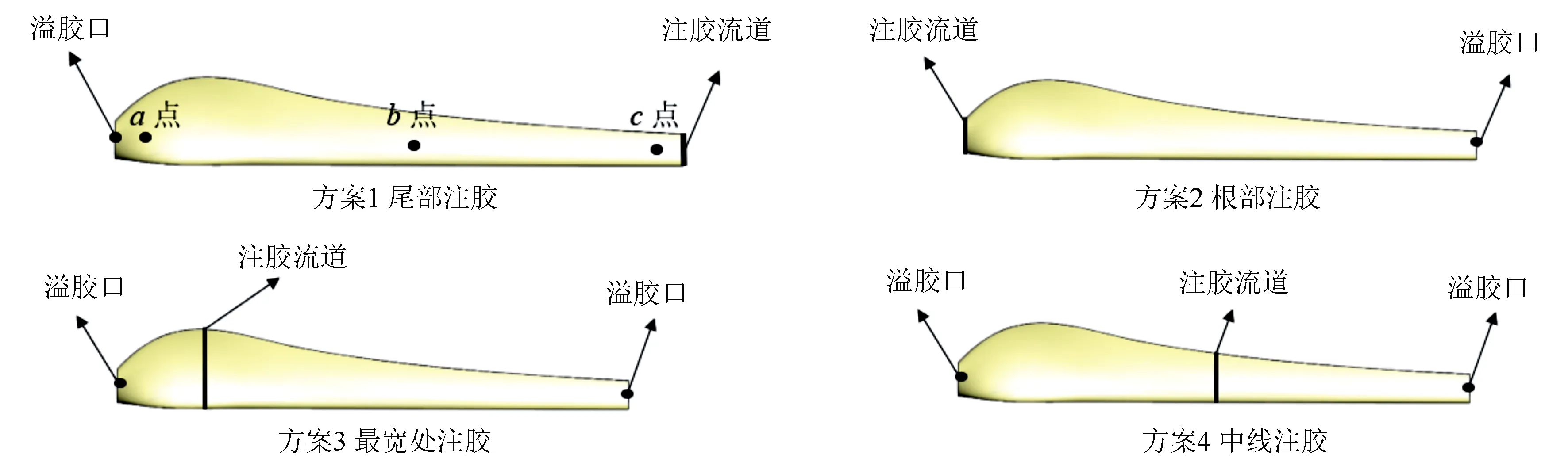

由于风机叶片外壳轴向尺寸较大,其厚度可以忽略不计,叶片外壳可以看作细长的板件结构;因此,首先考虑单向法注胶,在确定树脂大致流向的基础上,确定注胶口、溢胶口、注胶流道的位置布置和结构尺寸。充模面积较大的制件,采用注胶流道的方式效率最高。采用此方式相当于数个注胶口同时作用,增加了树脂在浸入纤维预制件时的瞬时注入量;考虑到叶片的机构尺寸较大,横向尺寸的变化在树脂流动中较为平缓可以忽略不计,不会产生树脂流动速度不同而产生的树脂固化不均匀现象;依据现有工程经验和注射方法,设计4种不同注胶方案(见图3)。

图3 不同注胶方案示意图

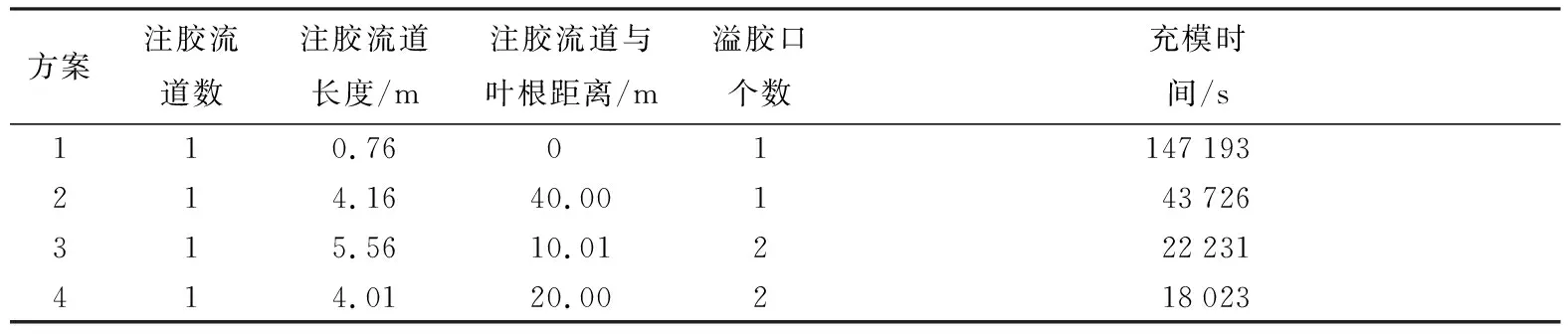

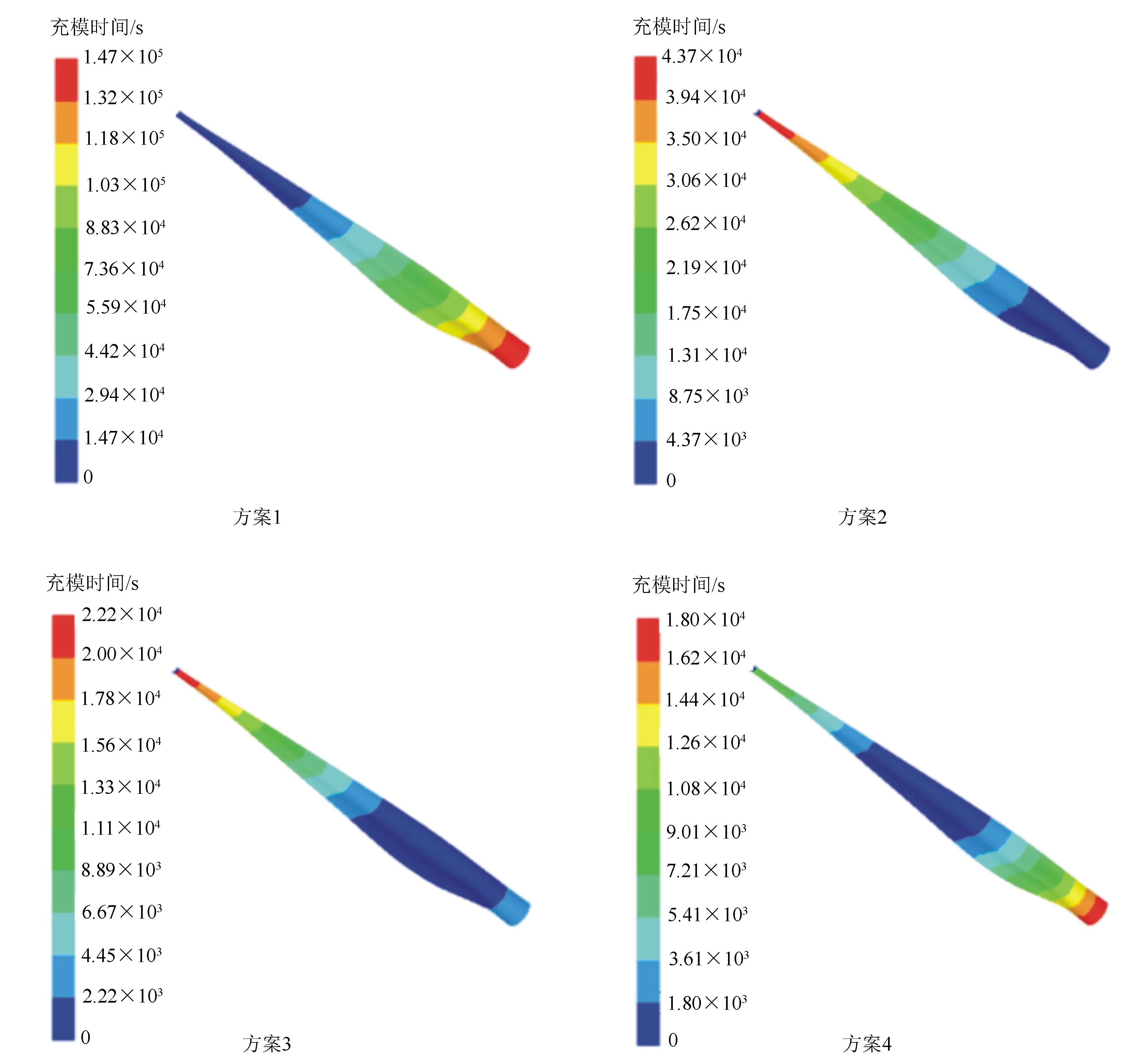

经仿真计算分析可得(见表1),4种方案中树脂均能完整流经纤维预制件,且无干斑、气泡等瑕疵产生;但是,完整充模时间和模腔内压力分布有较大差异(见图4)。方案1与方案2区别,主要为注胶口位置不同,同时注胶流道长度发生变化。方案2完整充模时间较方案1缩短了近2/3,由于叶片外壳结构狭长,在叶片宽度减小时,流经纤维边界的树脂前锋流动速度基本能够与均速保持相等,树脂的流动方向不是影响充模时间的主要因素;方案2的注胶流道布置于叶根,流道长度为4.16 m,远大于方案1注胶流道长度(0.76 m),可以得出影响2种方案充模时间的因素为注胶流道的长度,流道越长,树脂的瞬时注入量大,单位时间内浸润树脂的面积越大,从而可以提高充模效率。方案3和方案4,考虑了流道长度和树脂流动距离对充模时间的影响,增加了流道长度,并且从叶片中选择铺设注胶流道两端抽气,树脂可同时向两个方向流动,缩短流动距离。方案3采用叶片流道最宽处注胶,极大增加了流道长度,但方案3流道长度比方案4长1.55 m,充模时间却比方案4长23.3%;由仿真结果分析可知,方案3中树脂充模前锋到达叶根时,向反方向流动的树脂还未到达叶尾,需不断注入树脂,会造成不必要的树脂流失,增加工艺成本。方案4采用叶片中线注胶,具有注胶流道长和树脂流动距离短的优点,完整充模时间最短。

表1 4种注胶方案及仿真结果

同时,模腔内整体压力偏低,不利于推动树脂流动,通过仿真数据可以绘制模腔中任意一点的压力-时间曲线。现选取方案1,观察a点(距叶尾2 m)、b点(距叶尾20 m)、c点(距叶根2 m)3点压力变化,绘制压力-时间曲线(见图5)。由图5可见,b、c点在树脂流经时带来的压力差已经很小,充模速度缓慢。

尽管方案4具有最优完整充模时间,但是随着树脂前锋流动带来的压力差减少,树脂流速会减慢;叶根部分树脂提前完成浸润会造成部分树脂未及时从溢胶口溢出,导致少量树脂堆积或者向四周回流;流失的树脂体积达到了注入树脂体积的1/19,浪费过多树脂。对于叶片的注胶流道位置和溢胶口的数目选择,仍有可优化空间。

2.2 充模方案优化

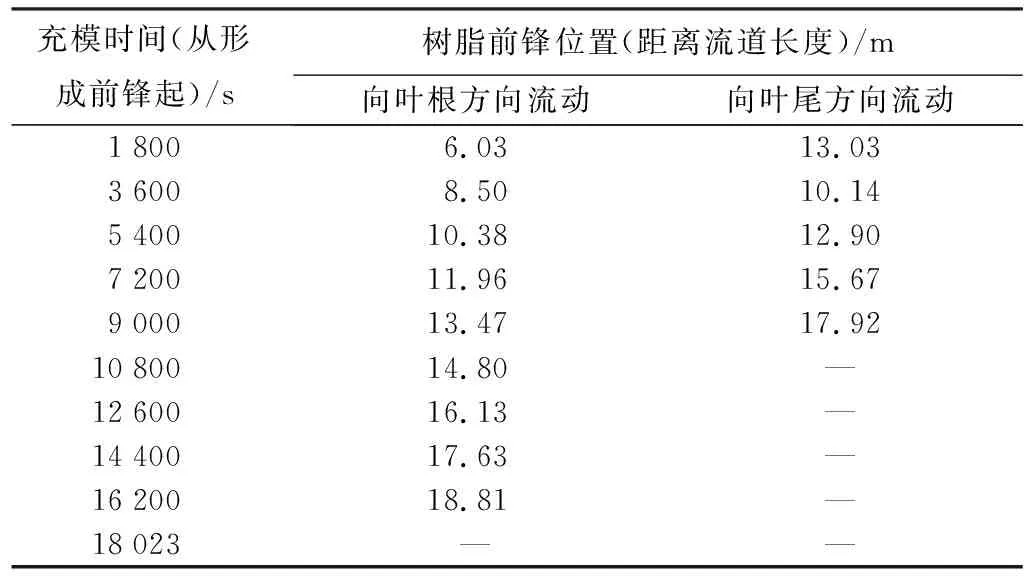

根据上述方案仿真结果,选取尽可能长的注胶流道,合理设置流道位置以减少树脂流动的距离,同时尽量保证模具内压力充足,使叶片四周同时浸润,可以缩短完整充模时间,减少树脂浪费。根据方案4中前锋位置和压力随时间的变化,可得到表2、表3。由表2数据可得,流向叶尾的树脂提前完成了浸润流出充模系统,叶尾部分较为狭长,虽然流程长度方向与流向叶根部分相等,但表面积不同。观察树脂充模云图,得到树脂浸润面积的网格数,经计算,7 200 s时流道两侧的树脂浸润面积大致相同,可以考虑将充模流道设置在垂直于制件长度方向的面积等分线上,使得制件内树脂浸润均匀并且减少流失树脂量。由方案4可知,在距离流道较远的狭窄区域充模压力损失大,可通过增添流道的方式,补充树脂和模腔压力差,以达到四周同时浸润的目的。

图4 4种方案完整充模时间仿真云图

图5 方案1中3点压力-时间变化曲线

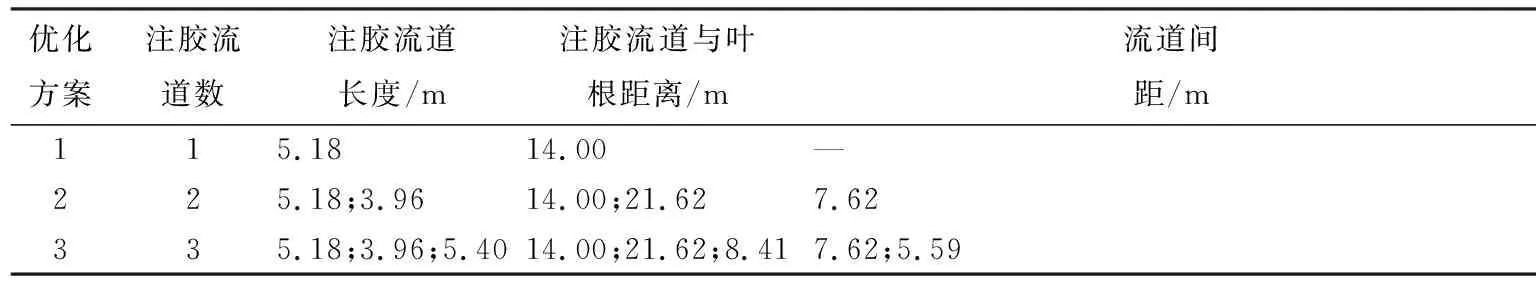

树脂在面积相等且长度宽度相近的制件中的充模时间是大致相等的,通过将大型薄壳制件表面积均分可以将制件表面分为长度宽度接近的几个部分,使狭长的薄壳制件两端同时浸润树脂。增加溢胶口,可使树脂均匀流出制件,减少树脂在边界处的回流和堆积。现设置3种优化方案,具体参数见表4。

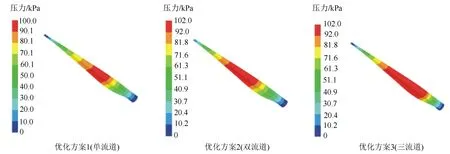

经仿真分析可得,3种优化方案完整充模时间分别为17 036、9 065、9 071 s。充模方案2的充模时间最短且无明显缺陷,充模速度比单流道方案1提高了46.8%,充模时间与方案3相近,但其结构简单,减少了人工铺设流道的成本,为最优充模方案。

表2 方案4中不同充模时间树脂前锋位置

表3 方案4中不同位置随时间变化的压力值

表4 3种优化方案具体参数

注:溢胶口个数,4个均布于叶尾、10个均布于叶根。

由图6可见:优化方案2中,充模前锋到达叶根和叶尾的时间大致相同,未产生干斑和树脂富集的缺陷,极大减少了树脂流失浪费;注胶流道数量少、分布形式清晰简洁,不会提高实际生产中的人工铺设和物料成本;同时,双注胶流道可以持续提供压力差,以推动树脂流动,减少速度流失,缩短充模时间。虽然优化方案3流道数量最多,注入的树脂量最大,但是并未提高充模速度,原因主要是第三流道注入树脂带走部分压力差(见图7),导致较细长的叶尾部分压力比优化方案2有所减少,树脂流动速度变慢;且流道过多,会导致间距变小,树脂前锋未达到稳定状态,树脂汇集后会产生注胶不均匀现象,影响叶片的性能和质量。

图6 优化方案完整充模时间仿真云图

图7 优化方案模腔内压力仿真云图

根据上述分析表明:注胶流道的铺设位置决定了流道长度和树脂流动距离,是影响产品质量和工艺成本的主要因素。优化后的注胶方案核心参数为:采用双注胶流道注射;注胶流道分别置于距叶尾18.38、26.00 m处,方向垂直于叶片的轴向;流道长度分别为5.18、3.96 m;注胶压力为真空负压0.1 MPa。

3 结论

对于不便进行试验试错法进行VARTM工艺充模方案设计的大型薄壳制件,可以采用数值模拟的方式,以达西定律、能量守恒定律等为计算依据,求解压力场和速度场,对比不同仿真方案的充模时间等数据,合理安排注胶方式方法,指导VARTM工艺制备大型复合材料制件合理安排注胶方式,提高生产率、减少因树脂浸润不均匀产生的缺陷。

对于大型薄壳类制件,忽略厚度方向尺寸,影响充模时间的主要因素为流道长度和树脂流动距离。选取尽可能长的注胶流道,合理设置流道位置,以减少树脂流动的距离;长流道可以增加树脂瞬时注入量、提高较长时间的压力差;而树脂流程越长,树脂前锋处压力损失越大,流速越慢。

提出了制件填充面积等分处设置流道的方法。将大型薄壳工艺制件充模面积等分,注胶流道布置在垂直于制件长度方向的面积等分线上,可缩短充模时间,并减少制件两端的树脂富集现象。对于较狭长部分,可再次进行面积等分设置流道,以免造成树脂流程过长压力流失过多;而对于较宽阔部分,不宜设置过多流道,以免树脂前锋稳定前互相接触造成制件充模不均匀。

采用制件填充面积等分处设置流道的方法,对于本文例中的40 m风机叶片外壳而言,较理想的方案为采取双流道注射,流道分别布置在距叶尾 18.38、26.00 m处,对应的流道长度分别为5.18、3.96 m;叶尾和叶根处分别均布4个、10个溢胶口。由仿真结果验证获得了较好的效果。