边缘计算及其在航空发动机领域的应用探索

■ 程会川 张建超 / 中国航发研究院

边缘计算(Edge Computing)是一种可满足工业物联网时代对快速连接、实时计算、优化数据、智能应用等关键需求的新型大数据处理模式,目前正处于快速发展阶段。将边缘计算与航空发动机相结合,探索边缘计算在航空发动机生产制造、试验测试、运行维护等重要场景的潜在应用,可助力航空发动机产业的创新发展。

随着工业物联网设备和传感器数量的快速增加,工业数据的数量急剧增加,对传统集中式工业数据处理方式产生了严峻的挑战,在延时性和带宽拥堵方面的局限性逐渐显现出来。为应对万物互联时代工业数据处理中存在的这些问题,边缘计算(Edge Computing)逐渐进入人们的视野。边缘计算将计算资源分散到网络边缘来接受用户的计算任务,大量的临时数据不用全部上传到云数据中心,直接在网络边缘进行处理,能够有效减轻数据中心和网络带宽的压力,减少网络拥堵。而在距离数据生产者更近的网络边缘节点部署边缘服务器,可减少数据在传输过程中的时延,保证数据计算任务的实时性,大幅提升服务响应能力[1-2]。

边缘计算的发展

目前,边缘计算处于创新触发后的快速发展阶段,工业物联网的快速发展对边缘计算技术的需求越来越强烈。边缘计算得到了学术界和产业联盟的广泛关注和普遍认可,一些工业和科技巨头也推出了与边缘计算平台相关的产品。

在学术界方面,2016年美国韦恩州立大学施巍松教授对边缘计算的体系模式、理论要点、挑战等进行了探索[3]。边缘计算研讨会(Symposium on Edge Computing)2018年开始由电气和电子工程师协会(IEEE)和国际计算机协会(ACM)联合举办,对边缘计算的应用价值、研究方向等进行了讨论。后续一些其他重要国际会议,例如,国际分布式计算系统会议(ICDCS)、国际计算机通信会议(INFOCOM)等,也以边缘计算为主题增加分会场或专题研讨会,主要涉及计算卸载、网络控制、内容缓存、数据聚合以及安全卸载等问题。

在产业联盟方面,思科公司、英特尔公司、戴尔公司、微软公司、ARM公司和普林斯顿大学在2015年联合成立了开放雾(OpenFog)计算联盟。全球性工业互联网联盟(IIC)于2017年成立边缘计算工作组,定义边缘计算参考架构,并在2018年与OpenFog联盟合并。中国百余家单位在2016年共同发起成立工业互联网产业联盟(Alliance of Industrial Internet),并设立边缘计算工作组,组织开展边缘计算技术研究和验证工作。华为公司、中科院沈阳自动化研究所、中国信息通信研究院、英特尔公司、ARM公司和软通动力公司作为创始成员在2016年成立边缘计算产业联盟(ECC),联合推动产业资源合作,引领产业发展。边缘计算产业联盟联合工业互联网产业联盟分别在2017年和2018年发布了边缘计算参考架构2.0和3.0。

在边缘计算平台产品方面,GE公司在2012年提出了工业互联网的概念,随后推出了第一个为工业企业提供应用和服务的工业物联网大数据分析平台——Predix平台,跨越了云计算和边缘设备,分为边缘端、平台端和应用端3大部分。在2015年,GE公司将发动机的诊断数据迁移至Predix平台,用来对发动机工作状态进行监控,通过准确快捷地分析来捕捉更多有价值的数据,为发动机提供异常预警。西门子公司在2016年推出了基于云的开放式物联网操作系统MindSphere,用户可以针对不同场景来开发相应的软件,向下提供数据采集方案MindConnect能够连接车间级现场设备,向上提供应用程序MindApp为应用软件的开发层提供一个开放的架构。亚马逊公司2017年发布边缘计算平台AWS,将云服务无缝扩展至边缘设备,增加了执行机器学习模型推理的功能。微软公司2018年发布边缘计算产品Azure IoT Edge,将基于云的分析和定制业务逻辑转移到边缘设备。

边缘计算的定义

在学术界,施巍松教授认为边缘计算是指在网络边缘执行计算的一种新型计算模型,边缘计算操作的对象包括来自于云服务的下行数据和万物互联服务的上行数据,而边缘计算的边缘是指从数据源到云计算中心路径之间的任意计算和网络资源,是一个连续统,其边缘计算模型如图1所示[3]。此模型具有双向数据计算流,边缘设备不仅是数据消费者,而且还是数据生产者;边缘设备不仅可以从云中心请求服务和内容,还可以执行云中心分发过来的部分计算任务。

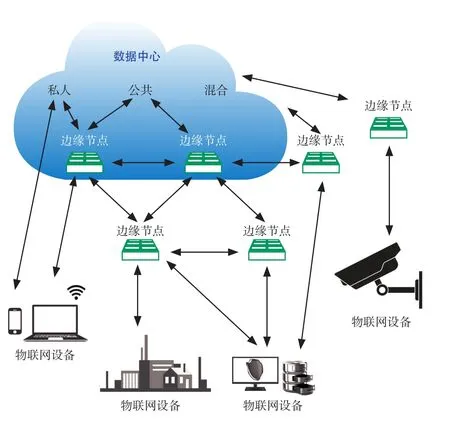

IIC发布的白皮书中认为边缘计算涵盖边缘计算和围绕边缘计算的相关技术,其边缘计算模型如图2所示。边缘计算将云计算资源分布到整个物联网系统,在物联网设备到数据中心的各个边缘节点层进行数据的存储和计算,可以实现技术生产、监督和安全控制,并支持子系统之间广泛的交互和通信。边缘计算包括:位于数据中心和物理世界之间边缘节点层的计算和资源存储;点对点网络;跨物联网设备、边缘节点和数据中心的分布式计算;用于保存物联网设备、边缘节点和数据中心数据的分布式数据存储;分布式安全功能,例如数据分割、认证和加密等。

总的来说,边缘计算可以认为既是一种新型计算模式,能够在靠近边缘设备或数据生产端的边缘侧为应用提供计算资源、存储资源和网络资源;又是一种使能技术,边缘侧提供的这些计算、存储和网络资源,能够满足行业在快速连接、实时计算、优化数据、智能应用等方面的关键需求[4]。

边缘计算、雾计算与云计算的关系

边缘计算作为云计算的拓展和补充,在靠近数据源头一侧的边缘计算节点执行传统云计算中的部分下沉任务,进行实时数据计算,所面向的对象主要涉及云服务下行数据和边缘设备上行数据。边缘计算模型和云计算模型两者不是替代关系,而是互补关系,边缘计算中边缘设备对海量数据及隐私数据的处理可对云计算中心进行支撑,而云计算中心强大的计算能力和海量存储能力也可为边缘计算提供支持。

图1 施巍松边缘计算模型

图2 IIC边缘计算模型

图3 工业物联网环境下边缘计算、雾计算与云计算的关系

雾计算(Fog Computing)是另一种涉及边缘计算核心理念的概念[5]。同边缘计算类似,雾计算也需要把数据存储、数据处理和应用集中到网络边缘的设备,而不是全部在云数据中心进行,数据传递具有低时延。从雾计算的名字可以看出,雾计算也是一种对云计算概念的延伸,雾比云更靠近地面。同边缘计算相比,雾计算更强调在数据源头和云数据中心之间构建为用户提供计算、存储与网络服务的连续统一体,使网络成为数据处理的流水线。

边缘计算和雾计算都体现出了工业物联网时代对计算模式实时服务响应、稳定服务质量的要求,是对同一目标的两种不同实现方法。边缘计算、雾计算与云计算在工业物联网应用环境下的关系如图3所示。工业场景下,边缘计算可将工业数据处理和存储功能扩展到网络边缘,以满足工业现场数据处理在实时性方面的需求,边缘计算具有最快的实时计算响应能力,雾计算响应时间稍长,而云计算的响应时间最长[6]。

边缘计算助力航空发动机发展

图4 航空发动机全生命周期数字孪生体框架

航空发动机是一种高度复杂和精密的工业产品,从图4可以看出,航空发动机闭环全生命周期包括研发设计、生产制造、试验测试、运行维护和回收报废5个阶段[7],期间会产生大量数据,例如,设计数据、制造数据、试验数据、服务数据、资源数据、环境数据和管理数据等[8]。为满足未来发动机性能和工作范围需求,航空发动机产业正朝着数字化和智能化方向发展,例如,传统生产线与大数据、机器学习等智能化手段相结合构建智能生产线[9],复杂试验过程中发动机性能预测和试验平台智能化,发动机状态监控平台对发动机的性能监测和维护智能化等。这些航空发动机产业高质量发展需求会导致数据处理量大幅增加,并且对数据处理的快速连接、实时计算、数据优化等方面的关键需求进一步升级。边缘计算模型的引入能够满足航空发动机产业数据处理关键需求,明显提升数据计算实时性、降低数据传输压力,同时可支撑大数据、云计算、人工智能等技术,更好地服务于航空发动机全生命周期。

航空发动机领域边缘计算应用架构

针对航空发动机全生命周期中的生产制造、试验测试和运行维护3个阶段,笔者提出边缘计算应用参考架构,如图5所示。边缘计算在航空发动机领域潜在应用参考架构包括设备层、边缘层和云层。

设备层包括设备和数据两部分,涵盖网络连接现场设备、传感器和这些设备产生的数据,设备层利用不同类型的网络和工业总线与边缘层中的边缘硬件网关等设备相连,实现设备层和边缘层之间数据采集和控制输出。

边缘网关可使设备连接到其他设备或广域网,允许边缘节点数据流入和控制命令流出。边缘层处在云层与设备层中间,可与上端云层对接,也可与下端设备层接入。边缘层包括边缘节点硬件部分和边缘管理器软件部分。边缘节点硬件包括边缘控制器、边缘云、边缘网关、边缘传感器等设备,控制、分析、优化等功能模块和计算、网络、存储等资源。边缘管理器软件主要提供业务编排或直接调用的能力,操作边缘计算节点完成任务,实现对边缘节点的统一管理。边缘层将设备层收集的数据进行清洗、筛选和组合等预处理后上传至云层,减少核心网络的传输流量,同时也可接收云层的下发任务数据。

云层由高性能计算和海量存储设备组成,能够执行复杂的计算和数据处理任务,可以为用户提供接口和应用服务。云层从边缘层接收边缘节点预处理后的数据流,并向边缘层以及通过边缘层向设备层发出控制信息,在全局范围内进行优化和决策。

图5 航空发动机行业边缘计算应用架构

航空发动机领域边缘计算典型场景应用

本文结合航空发动机领域边缘计算应用架构,对边缘计算在航空发动机生产制造、试验测试和运行维护等典型场景的应用进行介绍。

生产制造阶段

在航空发动机生产制造阶段,通过大量传感器设备对现代化生产线上的生产设备(例如,执行机构、传感器、数控机床、工业机器人等)数据进行实时采集,来实时监测各生产环节设备的工作状态,例如,温度、压力、振动和噪声等。利用边缘计算技术,在靠近生产设备的边缘层对大量生产线数据进行筛选和实时快速处理,获取生产设备健康相关重要特征向云中心反馈,减少生产设备和云中心数据传输压力,使生产作业数据快速对接大数据、人工智能、云计算等先进技术,对生产设备故障进行诊断和有效预警,降低生产安全隐患,减少设备停机率。同时,可进行决策支持,提高生产设备协同和动态调整能力,对航空发动机生产制造过程进行优化,促进航空发动机生产线向自动化、精细化和智能化方向发展。

试验测试阶段

在航空发动机试验测试阶段,需要测试大量发动机试验数据,包括发动机关键部件性能参数(压气机的增压比、空气流量、喘振点,燃烧效率、温度分布等),整机性能参数(整机推力、耗油率等)和试验设备实时监控数据等,来评估发动机的设计指标和试车台的运行状态。通过边缘计算技术,对大量发动机和试验设备数据进行实时预筛选和分析处理,获取发动机性能和试验设备健康的关键特征数据后再向云中心传递,大大减少数据传输量。支撑人工智能和大数据分析技术,建立有价值的试验分析模型,预测发动机性能、可靠性以及试验设备可能出现的故障。另外,可结合数字孪生理念,在发动机试验测试阶段利用边缘计算分层修正发动机和试验设备模型,提高预测精度,并将决策判断反馈到实际运行过程中,提高发动机试验测试的智能化和数字化水平。

运行维护阶段

在航空发动机运行维护阶段,飞机和发动机内的大量传感器对发动机的运行状态和环境参数,例如,推力、耗油率、流量、载荷、振动、应力、环境温度、环境压力、湿度、空气组分等,进行实时监测。由于机载设备通过卫星与云中心的传输带宽有限,通过边缘计算对数据进行筛选和预处理后获取发动机健康状态相关重要特征传输到云中心,可以明显减轻飞机与卫星的数据传输压力。结合大数据、云计算、人工智能等技术服务于发动机的健康管理(例如,发动机故障快速预测、剩余寿命预测、故障的原因和解决方案建议)和预测性维护(例如,备件需求和维修操作建议)等,提高航空发动机运行的经济性和安全性。此外,发动机运行维护数据也可支持发动机的设计、生产制造工艺改进,试验测试方案优化等。

结束语

边缘计算解决了工业物联网时代传统集中式大数据处理模式在实时、带宽等方面的局限性,满足了新型大数据处理模式对快速连接、实时计算、优化数据、智能应用等关键需求。推动边缘计算在航空发动领域的融合应用,促进航空发动机产业向生产制造、试验测试智能化和预测性维护方向发展,对提升航空发动机行业的数字化和智能化水平具有重要意义。