石灰-铁盐+双氧水法在铜冶炼酸性废水处理中的应用

刘永龙,郭庆民

(白银有色集团股份有限公司铜业公司,甘肃白银 730900)

铜冶炼属高污染行业,主要体现在废水、废气、废渣等污染,其中重金属酸性废水对环境的污染、危害最为严重[1-2]。其一般含有铜、铅、镉、汞、铬、锌、镍、钙等重金属离子[3],以及硫酸、砷、氟、氯等非金属物质。这些物质混杂在一起使酸性废水的毒性更强[4]。重金属酸性废水对环境的污染具有传播范围广、持续时间长、造成的危害大且不可逆、治理成本较高等特点。

白银有色集团股份有限公司铜业公司(以下简称白银铜业)作为一家大型铜冶炼老企业,目前已形成阴极铜18 Mt/a、硫酸55 Mt/a[折w(H2SO4)100%硫酸,下同]的生产规模,在生产过程中产生大量酸性废水。随着环保形势的日益严峻,白银铜业为实现综合治理及“零”排放目标,结合生产实际、在石灰-铁盐法的基础上进行实践研究,通过改造制定完成了一套切实可行的酸性废水处理系统,实现了酸性废水处理后水质完全达标回用。

1 酸性废水处理方法介绍

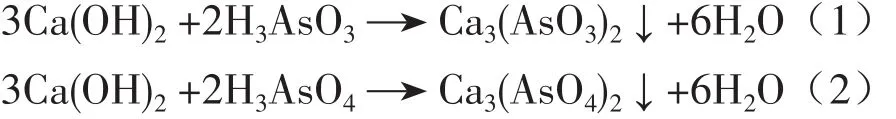

目前铜冶炼行业含砷酸性废水的处理技术主要分为化学法、物化法和生化法3大类。化学法包括化学沉淀法、絮凝沉淀法等。其中化学沉淀法是目前效果最好、应用最广的方法[5]。白银铜业采用化学沉淀法处理含砷酸性废水。其主要原理是往废水中添加碱(一般是氢氧化钙)提高其pH值,利用钙离子与水中砷反应生成亚砷酸钙、砷酸钙盐沉淀物,再经沉淀、过滤等工艺分离,可除去大部分砷。化学反应方程式如下:

该方法可除去大部分砷、氟和重金属离子,但泥渣沉淀缓慢,难以将废水直接净化至排放标准(一般砷含量超标)。所以还需在中和沉淀后加入含Fe3+,Fe2+,Al3+和Mg2+等离子盐类,并用碱(一般是氢氧化钙)调至适当pH值,使其形成氢氧化物胶体吸附并与废水中的砷反应,生成难溶盐沉淀而被除去(以铁盐为例)[6]。其具体方法有,石灰-铝盐法、石灰-高铁法、石灰-铁盐法等。化学反应方程式如下:

2 酸性废水处理情况

2.1 酸性废水组成

由于铜原料来源复杂,原料矿中砷及其他杂质含量高,导致废水中砷、铜、铅等杂质含量较高。白银铜业酸性废水主要来源于:

1)A类:制酸系统废酸、电除雾器冲洗液、电解废液等各类酸性冷凝液、吸收液。该类废水重金属污染物含量较高,且酸性很强。

2)B类:硫酸系统生产过程中对冶炼烟气进行洗涤净化产生的废水。该类废水含有较多重金属污染物及悬浮物、固态渣,且酸性较强。

3)C类:硫酸系统初期雨水、地面及设备冲洗水等。该类废水重金属污染物较低,酸性较弱。

白银铜业酸性废水水质情况见表1。

表1 白银铜业酸性废水水质情况 mg/L

2.2 酸性废水处理工艺

白银铜业现有生产废水主要包括中性废水及酸性废水。其中,酸性废水主要来自于硫酸车间、综合车间、电解车间外排酸性废液。酸性废水处理系统原采用石灰-铁盐法工艺流程,实现了酸性废水的达标排放。其工艺流程示意见图1。

图1 原酸性废水处理工艺流程

一段中和—沉淀—压滤流程:各工序酸性废水收集至调节池中混合均匀,经酸性废水提升泵送至中和槽,投加石灰乳搅拌充分反应,调节废水pH值为10.5;中和槽出水自流至氧化槽,经充分曝气氧化后进入中间池。中间池配置搅拌、曝气装置,防止污泥沉降堵塞中间池,并进行补充氧化。用压滤机对中间池污水进行压滤脱渣,滤后液自流至1#均化池(二段工序),滤渣即中和渣(砷、铜等重金属渣和石膏混合渣)送至固体危废中心堆存。

二段铁盐—沉淀—压滤流程:一段中和沉淀可将大部分重金属脱除(砷脱除率大于90%,铜脱除率大于95%)。一段压滤机滤后液(清液)自流至1#均化池,同时投加铁盐(七水硫酸亚铁)并曝气反应,反应后进入2#均化池,调节废水pH值为9.0。2#均化池出水经一级膜过滤器进行固液分离,底流污泥经压滤机压滤脱水。污泥脱出滤液(未达标)回流至1#均化池继续处理,滤渣主要为砷渣,送至固体危废中心堆存。滤后液(上清液)经缓冲槽进入曝气池,经充分曝气反应后,进入二级膜过滤器进行固液分离。底流污泥经压滤机压滤脱水,脱出液回流至1#均化池继续处理、滤渣送至固体危废中心堆存。二级膜滤后液(上清液)经在线监测后自流至上清液池,达标后进入回用水池回用。

当在线监测系统发现数据异常时,启动系统应急处置流程。暂停一段流程,并将2#均化池出液、二级膜滤后液、上清液池污染液回流至1#均化池重新进行二段流程直至达标。

2.3 酸性废水处理存在的问题

白银铜业原酸性废水处理系统于2011年6月改造完成并投入使用,采用石灰-铁盐法处理酸性废水,设计处理能力为960 m3/d,能够满足当时企业的实际生产需求。随着近几年火法冶炼系统、制酸系统产能增加,酸性废水产量明显增加,原酸性废水处理系统出现了一系列问题。近年来环保形势愈发严峻,如何确保酸性废水处理后连续稳定达标成为急需解决的难题。原酸性废水处理系统主要存在的问题有:

1)设备老化,故障频繁,运行效率低。近几年来由于设备老化,设备故障率增高,污水处理系统作业率明显不足,处理能力远达不到设计的960 m3/d。一段石灰中和工序机械驱动立式压滤机(型号为BAZG-25)故障率高、过滤量严重不足,制约废水处理能力。二段膜过滤器膜袋发生泄漏时,生产人员未及时发现处理,造成上清液池及回用水池污染,进而污染整个回用水系统,严重影响废水指标的稳定控制。

2)均化池药剂混合不均匀,反应时间不足。原有均化池分为1#、2#两个均化池,压滤机滤后液进入1#均化池,铁盐由1#均化池投加。正常生产中,先处理2#均化池废水,再将1#均化池废水送入2#均化池继续处理。现有模式存在药剂投加混合不均匀、反应时间不足等问题,影响药剂的使用效率。为保证废水处理效率与指标合格,只能过量添加铁盐。药剂使用量增大、废渣量增加,造成废水处理成本升高、指标波动的恶性循环。

3)工艺流程难以适应新的生产模式。随着白银铜业产能的提高,外排废酸杂质离子富集,调节池废酸中ρ(As)最高可达8 g/L,严重影响了酸性废水处理系统运行指标。原有工艺流程难以适应新生产模式带来的变化,酸性废水处理系统水质指标波动较大。

3 酸性废水处理技术改进

针对原废水处理系统存在的问题,白银铜业主要从设备设施、工艺技术2个方面进行改造,制定相应的完善措施,保障处理后废水可回用。

3.1 设备设施改造

对一段中和工序压滤机进行更换,将原有机械驱动立式压滤机更换为全自动立式压滤机(型号为HVPF-40)。实践证明,该设备应用于废酸中和液脱水操作有较大优势。其对粒径小、黏度大的物料过滤效果好,且有高效洗涤功能。立式压滤机压差较大,可实现快速成饼、强力吹干,可迅速得到水分很低的滤饼。该压滤机彻底解决了一段中和工序处理量不足、处理效果差的问题。在二级膜过滤器后增加一道膜过滤器,从而有效解决了因膜袋泄漏而造成的一系列问题。

3.2 工艺技术改进

结合白银铜业石灰-铁盐法处理含砷酸性废水工艺运行情况,并分析其脱砷机理,对二段铁盐过滤工序进行改进。通过加入氧化剂,促进药剂中Fe2+转化为Fe3+,酸性废水中As3+转化为As5+,生成具有较小溶解度的砷酸铁、砷酸亚铁渣沉淀,以提高除砷效果。

通过对现有生产工艺和废水处理工艺的研究和分析,白银铜业设计了1套石灰-铁盐+双氧水的废水处理工艺。该工艺通过小试和中试扩大试验研究。研究结果表明:石灰-铁盐+双氧水处理工艺能确保废水连续稳定达标排放。该技术和原废水处理工艺有一定的重合度,无需对设备进行大面积改造,操作条件温和,操作工序简单。

3.3 实施情况

经讨论研究,石灰-铁盐+双氧水处理工艺技术改造如下:

1)一段铁盐+双氧水改造是在压滤机滤后液管道上加装1个容积为8 m3的1#反应槽。在该反应槽内投加铁盐及双氧水,并安装了曝气管道,使药剂充分混合后进入1#均化池。同时在1#均化池入口增加铁盐应急投加口,确保一段铁盐+双氧水工序后的水质达到控制要求。在二级膜过滤器后增加1套膜过滤器(三级膜),并将一、二、三级膜过滤器底流污泥脱出滤液(未达标)回流至该反应槽中),防止底泥脱出液进入均化池,影响均化池水质控制。为增加药剂反应时间,该反应槽采用下进上出的进液方式。1#反应槽工艺流程示意见图2。

图2 1#反应槽工艺流程示意

2)二段铁盐+双氧水改造是将缓冲槽改造为2#反应槽,并增加铁盐、双氧水投加装置及曝气管道。改造后酸性废水处理工艺流程见图3。

图3 改造后酸性废水处理工艺流程

3.4 改造后效果

改造后废水处理能力达到960 m3/d,完全满足企业的实际生产需求。酸性废水处理后达到GB 25467—2012《铜、镍、钴工业污染物排放标准》,系统出水ρ(As)低于0.5 mg/L,全部回用于循环水系统补水、石灰乳制备等生产,实现了废水“零”排放的目标。废水处理成本比原工艺降低20%;相较于原处理工艺,石灰-铁盐+双氧水法具有以下优点:

1)有效提升了铁盐利用率,减少了铁盐使用量,降低了滤渣产生量,提高了除砷效果。

2)操作方便、易于实施,对环境友好,无二次污染。

3)提高了沉淀效率、除砷稳定性和水质达标率,减轻了企业的环保压力。

4 结语

石灰-铁盐+双氧水处理工艺有效解决了铜业公司含砷酸性废水处理存在的问题,提高了硫酸亚铁的利用率,提高了除砷效果,保证了废水处理系统长期高效稳定运行。废水处理后ρ(As)低于0.5 mg/L,全部回用于生产装置。另外,产生的砷渣中砷元素为毒性较小的五价砷酸盐,其毒性浸出浓度小于5 mg/L[7],可安全堆存于渣库内。