铝合金汽车轮毂低压铸造的数值模拟

魏 剑 ,张永坚 ,高 浩 ,3,4

(1.三明学院 机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004;3.绿色铸锻及高端部件协同创新中心,福建 三明 365004;4.福建省铸锻零部件工程技术研究中心,福建 三明 365004)

我国汽车工业快速发展的同时,也面临着严峻的能源和环境问题。中国原油对外依存度2016年则高达65.4%,远超国际安全警戒线。此外从2006年就已经取代美国成为世界第一大CO2排放国,全球27.6%的CO2排放来自中国。在2015年巴黎气候峰会上,我国再次提出了 2030年单位GDP的CO2排放量比2005年下降60%~65%的目标。节能预测线路中提出轻量化技术作为重要整车技术,具有极大的节油潜力[1]。目前汽车轮毂选用合适的铝合金材料进行制造,尺寸、重量随具体车型而定,满足力学性能的同时能够满足批量生产,并尽量使轮毂轻量化。轮毂的设计、模具设计、工艺过程设计主要依靠经验和试错法进行[2]。科学化、数字化的方式对减少设计过程中的不确定性、减少试模的次数,减少工件的废品率有很大帮助。本文选用AnyCasting软件,通过计算机模拟观察轮毂低压铸造缺陷,提出最佳工艺参数,为生产实践提供理论支持。

1 铸造工艺及数值模拟

1.1 模型建立

采用AnyCasting Pro/E软件对某铝合金整体式汽车轮毂进行建模,尺寸为455 mm×250 mm,质量15.767 7 kg,材料为 A356,如图 1。

图1 轮毂三维图

1.2 浇注系统设置

金属液流从浇道流入后,与外界不断地换热,温度会不断下降。当金属液达到固相点时将会凝固。铸件铸型的传热过程是通过高温金属的辐射换热、液体金属与铸型的对流换热以及金属向铸型导热三种方式[3]。由于每个型腔的形状差异,金属液的温度不是同时降低,所以凝固时间也不同,可能造成不同程度的缺陷,模拟可以有效预测并减少缺陷的发生。

内浇口选择时应最好让金属液能缓慢有序的流入型腔当中,一般设计在金属不容充填的部位,或者设计在整个铸件的中心部位。根据此原则内浇口设置在轮毂的轮辐中心处,如图2箭头所示处。

采用内切圆涤圆法,根据式1确定内浇口截面积

图2 内浇口设置

式中,Sg为内浇口截面积,cm2;Zc为铸件的质量,g;ρ为合金的密度,g/cm3;v 为内浇口的线速度,m/s;t为充型时间,s。根据生产经验,取铝合金充型速度20~60 cm/s,内浇口的截面积为400π mm2时,充填时间约20 s。

升液管与内浇口直接相连。在压力的作用下金属液进入升液管,通过升液管进入浇口中,这个过程中升液管控制升液压力和升液速度[4]。由于升液速度应该低于充型速度,为了使升液管的金属液能稳定的流入浇口,采用漏斗型的升液管,升液管的直径应大于浇口的直径,然后再缓慢地缩小以与内浇口接合,如图3。

图3 升液管

1.3 模拟初始条件设置

AnyPRE模块是AnyCasting的前处理软件。将轮毂和浇注系统一并导入到软件中,划分939 504个网格,对压铸对象进行前期参数设置。

铸型温度的高低直接影响着轮毂铸件的结晶组织和成型质量,根据铸型种类、铸件结构、合金特性进行合理选择[5]。根据铝合金相图,初步选择浇注温度分别是630、660、690℃进行模拟。

由于铸造压力与速度成正比例关系,充型的速度随时间的变化而变化,充型速度的设置关系着充型过程和凝固过程的结果。冷却装置是前处理比较重要的环节,由于型腔的形状,需要在壁厚处增加冷却管路以控制凝固时间减少缺陷。

首次实验参数选择充型速度20 m/s,浇注温度为630℃,3条冷却管道(两条水冷管道和一条空冷管道)。在充型80 s的时候打开管道使空气进入零件壁厚的区域开始进行冷却,设置体积流量和出、入口温度。在充型的第140 s打开第一条水冷管道进行液体冷却。在充型的第280 s打开最后一条水冷管道。在充型的第300 s同时关闭这三条冷却管道。升液管是金属液流入的管道,为了保证充型过程中金属液足够充满型腔,升液管应该在充型结束后关闭。

2 数值模拟结果分析

如图4金属液经升液管流入内浇口,9.21 s时金属液从内浇口流入型腔开始填充,13.53 s时局部充型,17.63 s继续顺序充型,直至22.35 s充型整个轮毂型腔,与预测充型时间基本吻合。

图4 充型过程

图5为轮毂的凝固过程,在金属液凝固过程中,主要存在热传导、热对流与热辐射三种传热方式[6]。凝固时间480 s时,从壁薄的地方首先凝固,轮辐处最后凝固。铝合金轮毂自上而下、自外而内的凝固结晶,保证了铸件整体的顺序凝固[7]。凝固时间320 s时箭头指示处形成凝固的孤立液相区,得不到补缩,产生收缩缺陷,在凝固后期这个相区与其他区连接处可能存在裂纹。

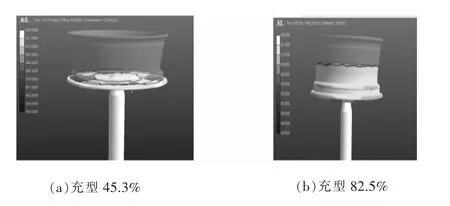

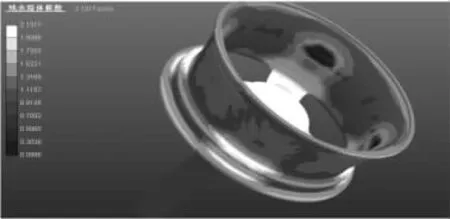

图6为充型温度场,充型45.3%时金属液出现了温度差,充型82.5%时铸件就已经开始凝固,与充型速度、冷却系统设置及浇注温度有较大关系。图7为残余熔体模数,图中颜色最深处可能会出现缩松缺陷。

图5 凝固过程

图6 温度场

图7 残余熔体模数

为消除以上缺陷区域,改变浇注温度、充型速度寻求最佳工艺参数。

3 工艺参数优化

3.1 浇注温度对模拟结果的影响

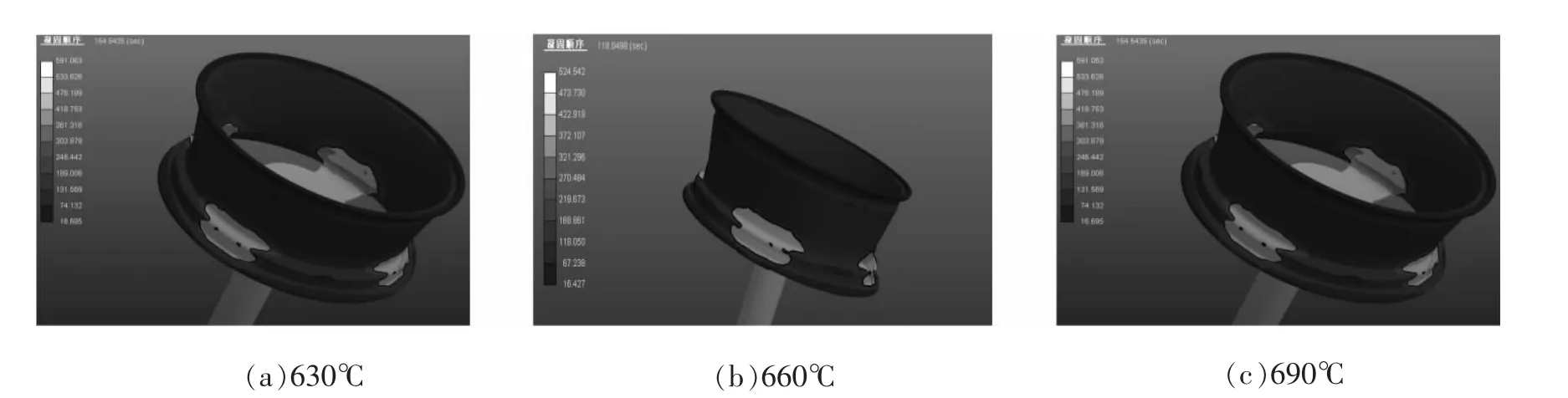

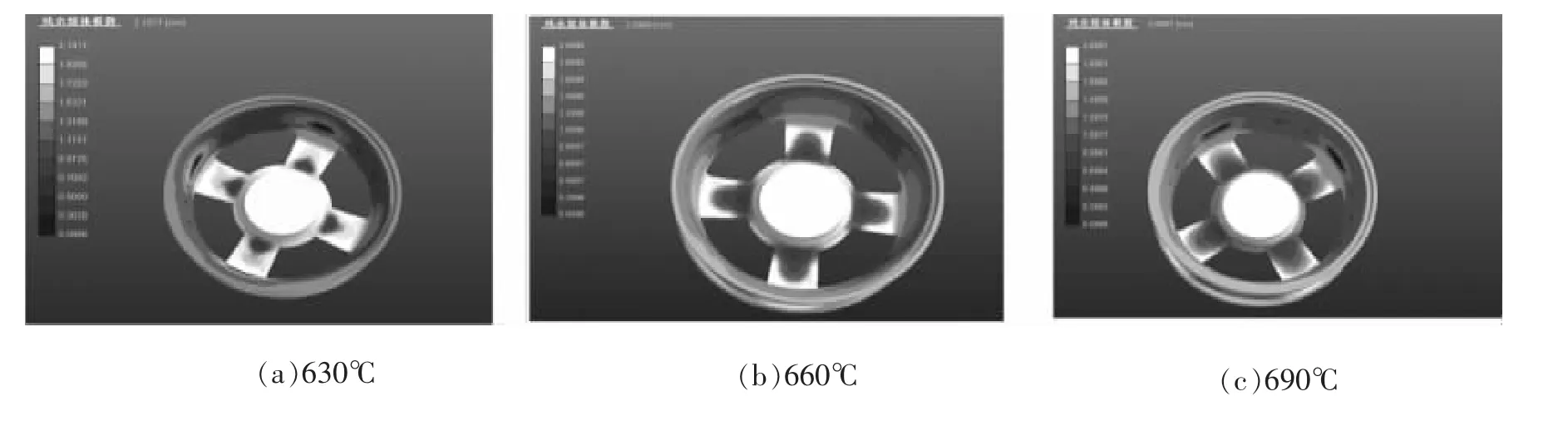

图8~10为充型速度为20 cm/s浇注温度分别为630、660和690℃的充型过程、凝固过程和残余熔体模数。

图8 充型过程

图9 凝固过程

图10 残余熔体模数

在铸件铸造充型开始直至最后凝固结束的过程中,型腔里面的温度都在不断的变化。由于在型腔各处冷却速度不同,靠近冷却管道冷却条件好的部位形成等轴细晶粒,随着晶体凝固,温度梯度减小,冷却条件变差,这些部位形成的晶粒会变粗[8],同时金属液体中的气体无法从冷却管排除,形成缩松或缩孔,影响铸件质量。对图8进行对比分析,不同温度对充型结果影响基本很小,充型过程均为顺序充型,因为这三个温度均在铝合金的液相线上且铝合金的充型速度合适。从图9和10发现温度为630和690℃时都出现了多处的孤立液区域,使得铸件产生缺陷,说明凝固过程受浇注温度影响较大。由此选用660℃的浇注温度。

经过对铝合金轮毂充型过程、凝固过程及残余熔体模数的数值模拟结果的观察与分析,可以得知最合适的浇注温度应为660℃。

3.2 充型速度对模拟结果的影响

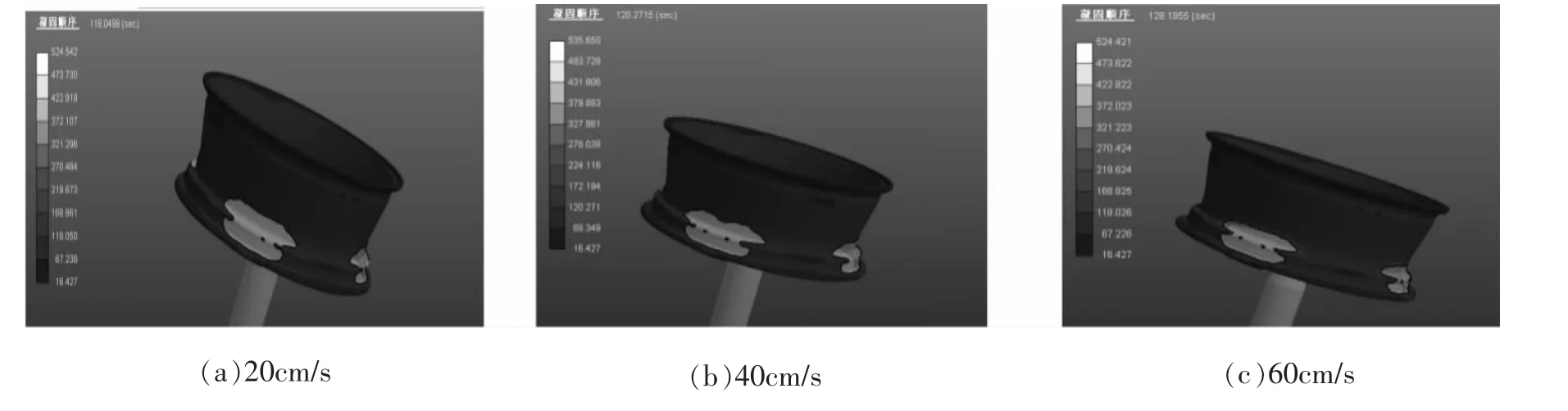

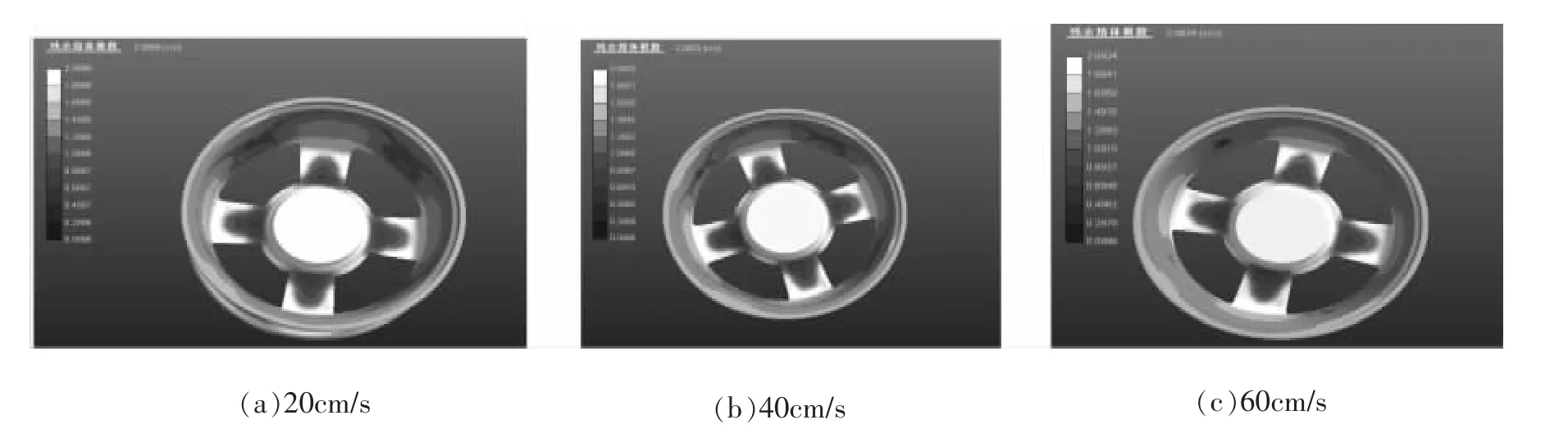

图11~13为浇注温度660℃时充型速度分别为20、40和60 cm/s的充型过程、凝固过程和残余熔体模数。

图11 充型过程

图12 凝固过程

图13 残余熔体模数

充型速度与浇注过程有着密切的联系。当速度较大时,内浇口部位会产生“喷射”现象,当速度较慢会导致金属液未充型完成,就开始凝固,甚至可能出现金属液堵住型腔壁薄的部位导致后面的部分不能完成充型,使整个制造铸件失败。对图11进行对比分析,不同充型速度对充型结果影响基本很小。从图12发现凝固过程中,不同速度都有出现孤立液区域,20 cm/s充型速度时区域较小。从图13中发现不同速度时都有收缩缺陷。由此选用20 cm/s来作为最佳的充型速度。

4 结论

运用AnyCasting软件对铝合金汽车轮毂进行低压铸造数值模拟,通过不同浇注温度和充型速度下进行模拟,从充型过程、凝固过程和残余熔体模数进行分析,获得最佳工艺参数为浇注温度660℃、充型速度20 cm/s。在此参数下仍不可避免地局部产生少量残余熔体,温度场也不是非常完美,这与轮毂内部厚薄不一的结构有关,尤其是在轮辐处和壁厚处,容易产生温度变化不一致,而在轮辋处容易出现残余熔体。后续可以对浇注系统和冷却系统进行进一步的优化,使铸件质量不断完善,为轮毂低压铸造工艺提供理论上的技术支持。