基于CMS空区探测技术的上向分层充填采矿法工艺优化

李保健

(临沂会宝岭铁矿有限公司,山东 临沂 277712)

由于我国国民经济的全面发展,矿业作为支柱产业也面临着前所未有的严峻考验。浅部资源逐渐枯竭,采矿行业正以前所未有的速度向深部、难采矿体进发。与此同时,矿山技术人员面临着诸多新的技术问题与挑战。在深部岩体原岩开挖过程中,必然存在着应力的重新分布,不断变化、增长的应力环境直接导致了围岩的岩体条件劣化。围岩接触面的空气、湿度等变化也促进了其物理、化学性质的改变。国内外学者对深部地应力作用下的岩石物理力学性质变化做了大量研究[1-4],但是由于复杂的地下环境因素,导致深部矿山地质灾害仍然频发,对矿山的日常生产活动产生了巨大的影响。

充填采矿法是能够实现废物利用并起到控制地压作用最有效的采矿方法之一[5]。由于我国深部开采技术研究发展较晚,面对复杂地质条件下的深部矿山开采还缺乏一定的经验积累,所以导致我国深部充填采矿技术相对落后。在国家大力发展充填采矿法的背景下,对充填材料、充填工艺进行坚持不懈的研究有着重要的实际意义与工程意义。本文从待充填空区的三维空间形态测量入手,利用CMS空区探测设备对待充填采空区进行3D激光精确扫描。其后,通过实验室以及现场试验对矿山充填技术方案以及充填材料的整体优化,在很大程度上改善了采场的应力分布情况,保证了采场周边围岩的稳定性,为该矿山的安全高效开采奠定基础。

1 CMS充填空区精准探测

三维激光扫描技术(Light Detection And Ranging)是利用激光扫描装置系统快速、自动、实时获取目标表面三维数据的一种高科技的全自动扫描技术。该非接触式主动测量技术突破了传统的单点测量技术,它以点云的形式高速精确的采集目标的三维点坐标,可以将实体的三维数据信息完整地采集到电脑中,从而快速构建出目标的三维点云模型,同时还可以对采集的三维点云数据进行各种后处理分析[6]。CMS V400工作原理简介见图1。

采用空区激光精密探测系统CMS可实现对金属矿采空区的三维精密探测,以探测数据为基础,运用Geomagic等逆向工程软件,可以准确地建立起空区的三维可视化模型,从而直观地展现出空区的三维形态,准确获得空区的空间位置和实际边界。最终,为矿山空区安全性评价、待充填空区范围精准确定以及空区周围的资源安全有效回收等提供重要的基础性依据。

图1 CMS V400工作原理简介Fig.1 Introduction to the working principle of CMS V400

以CMS探测结果为基础建立空区三维模型后,就可以进行空区的体积计算、空区模型剖切、空区探测边界圈定等工作。准确掌握空区高度、顶板面积、空区体积与形态等基础信息可为矿山的采空区充填提供可靠的依据。CMS空区探测系统在实验矿山的现场工作情况如图2所示。

图2 CMS三维激光空区探测设备现场工作Fig.2 CMS cavity monitoring system field work

2 充填材料优化

充填体作用是指用充填体支撑采场周围岩体,以减轻采场围岩的变形和片落。充填体是充填材料充填到采空区后形成的整体。在上向回采的充填采矿法采场中,充填体还充当工作台。在下向回采的充填采矿法采场中,充填体可充当人工顶板。本文中主要阐述了上向回采的充填采场中充填体构成。

2.1 充填材料初选及优化

通过研究设计该矿山拟采用废石、全尾砂与32.5R普通硅酸盐水泥作为充填料。充填用废石由井下掘进工程产生,直接在井下排入采空区进行充填。全尾砂由选矿厂产生。全尾砂浆经过双轴螺旋搅拌输送机,水泥经过水泥活化搅拌桶后,二者混合进入强力双卧轴搅拌机。为了对充填料浆制备浓度进行及时调节,可设置调浓水供水线、电磁流量计和浓度计。充填料浆经过双轴搅拌机初步搅拌后,可以再通过锥形连接件进入高速活化搅拌机进行强力活化搅拌。

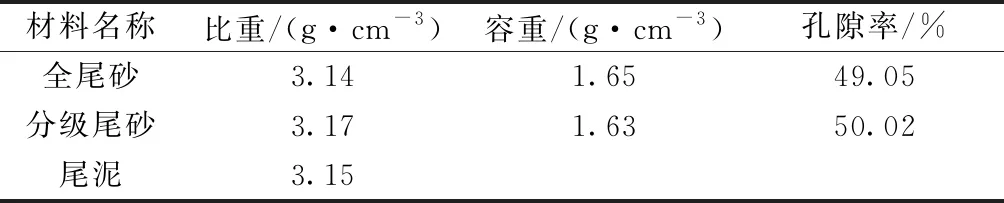

不同充填材料物理性能对比见表1。全尾砂、分级尾砂与尾泥粒级组成见表2。

表1 全尾砂、分级尾砂与尾泥物理性能测试结果

表2 全尾砂、分级尾砂与尾泥粒级组成

通过尾砂物理性能测试结果可知,在比重方面全尾砂<尾泥<分级尾砂,在容重方面全尾砂>分级尾砂,而孔隙率方面全尾砂孔隙率小于分级尾砂。在粒径方面,全尾砂0.171 mm以上粒径占比最大达到33.32%,而分级尾砂与尾泥分别只有32.18%与9.51%,充填颗粒过细导致充填料浆含水率高,最终难以凝固,一定程度上影响下一步采矿,所以粒径相对较大的全尾砂更加适宜。

2.2 试块抗压强度试验

1)试验基本条件

胶结材料采用32.5R普通硅酸盐水泥,全尾砂与分级尾砂均分别按1∶3、1∶4、1∶8、1∶15的灰砂比制备试块,其中制备全尾砂试块的重量浓度分别为62%、66%、68%、70%、72%与74%,制备分级尾砂试块的重量浓度分别为65%、68%与72%。为评价矿山现用水泥添加剂的早强效果,按1%(添加剂占总干料重量之百分比)的添加量进行了对比试验。

2)试块的制作与养护

采用规格为40 mm×40 mm×160 mm的金属试模,按设计的灰砂配比和重量浓度拌制成浆,将拌好的料浆均匀加入同组各个试模,让其沉降和凝固。为了使试块不受损伤,一般在24~36 h后脱模,脱模后的试块及时放入养护池养护。养护池内湿度保持在95%左右,二十八天养护期间的温度均应保持在20 ℃左右。

3)全尾砂胶结充填料与试块基本物理参数

全尾砂胶结充填试块基本物理参数参见表3。其主要测定内容为料浆容重与脱水率、试块容重与含水率和充填体的材料消耗。

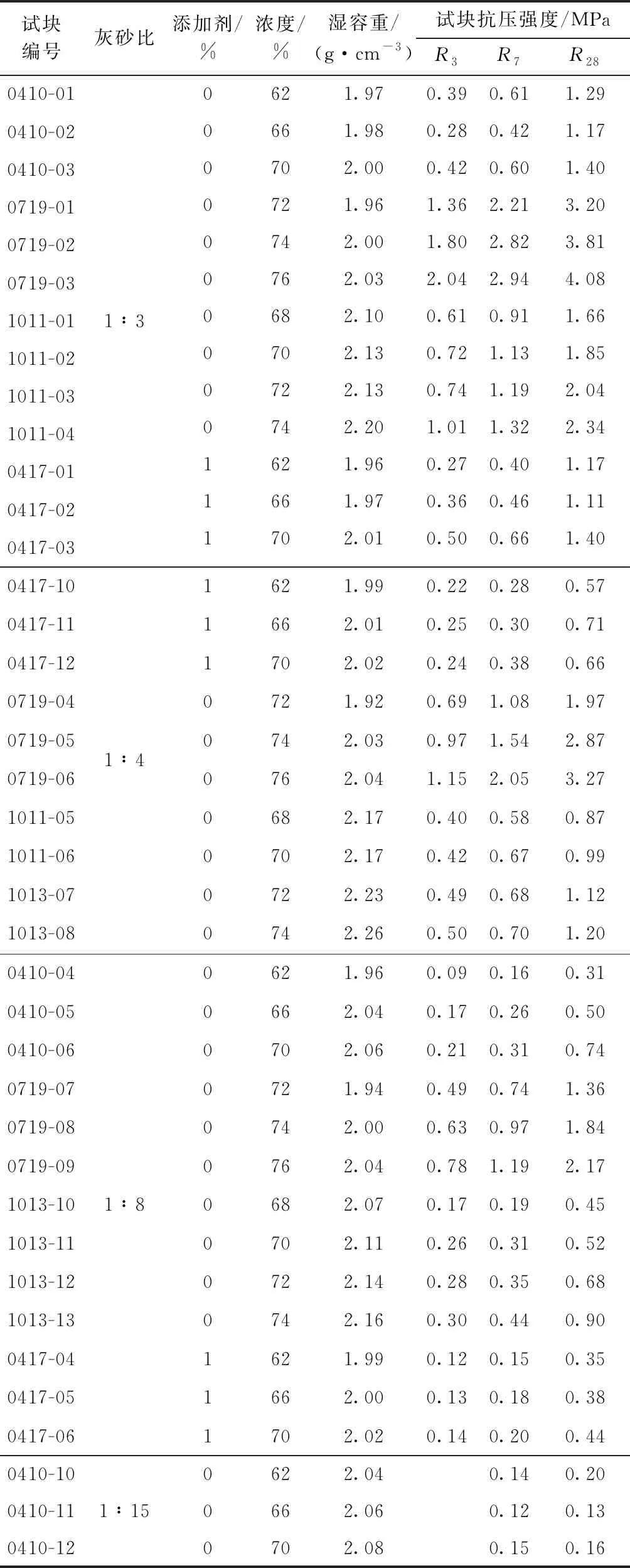

4)试块抗压强度测试

各种不同配比的料浆试块按不同的龄期(3、7和28 h)测定其单轴极限抗压强度值。全尾砂、分级尾砂试块抗压强度测定结果参见表4、表5。通过

尾砂的粒级分析、尾砂试块强度试验研究可以确定该矿最适宜选用全尾砂充填作为该矿的充填方式。且通过表4、5可知,料浆浓度越高、灰砂比越大的情况下尾砂试样的抗压强度越大。

表4 全尾砂试块强度试验结果

表5 分级尾砂试块强度试验结果

3 充填工艺优化

3.1 充填料的输送及充填管路敷设

优化后的充填料浆经两段搅拌均匀,通过测量管而进入钻孔下料斗中,最终通过充填钻孔及井下管网自流输送至井下采场进行充填。充填天井与中段水平管道,用Φ100 mm钢管为充填主管。水平管道敷接必须平直,并固定在巷道顶部1.8~2.0 m高度上,拐弯处采用陶瓷耐磨钢管。天井中的管道必须上下呈一直线,每10~15 m设一组托梁固定。井下充填钻孔用Φ108 mm钻孔,孔口上下端各套一根长度不少于1 m的充填钢管。

3.2 充填体的组成

1)底部结构

在底部出矿进路和凿岩巷口按用方木、木板立模(木质柔性挡墙),靠采场一侧钉铁丝网、围两侧脱水纱布(图3),挡墙外部采用两级木板砌筑沉淀池滤水(图4);支模后按照配比要求进行底部结构放料充填,灰砂比1∶4,充填料浓度70%,充填厚度3.9 m,充填过程中跟进加高柔性挡墙,持续充填直至充填体整体厚度超过底部进路和凿岩巷口高度(3.8 m),待底部充填体充分滤水后形成底部结构。

图3 木质柔性挡墙及脱水纱布图4两级沉淀池滤水Fig.3 Wooden flexible retaining wall and dehydrated gauze

图4 两级沉淀池滤水Fig.4 Two-stage sedimentation tank drainage

2)中间结构

待充填体底部结构滤水24 h后,上层进行废石充填,充填厚度43 m,废石自矿房顶部进路倒入采空区,废石充填到达高度后进行放料充填缝隙,灰砂比1∶15,充填料浓度70%,充填厚度同废石充填厚度,通过预设的滤水管进行滤水;该层充分滤水后进行顶部拉平层充填,灰砂比1∶8,充填料浓度70%,厚度2.7 m,拉平层是为了确保采场顶层充填面平整,确保高强浇面层不会因积水等问题造成充填质量不达标。

3)顶层结构

最后进行顶层高强浇面层放料充填(使用粗粒尾砂),灰砂比1∶3,充填料浓度70%,厚度0.5 m,

达到厚度后沉淀2 h,排除积水后对浇面层进行搅拌,确保充填料混合均匀不离析。高强浇面层指按照回采设备及工艺要求的充填体强度,对充填料浆进行配比,并按此配比进行充填,使充填面表层强度在短时间内迅速达到回采要求,经7 d保养期后,强度达到要求则本分层充填结束,进入上部分层回采作业。

4 结论

针对研究矿山岩体条件复杂、顶板岩层破碎、采场稳定性难以控制的特点,以现有矿山开采技术条件为基准,通过充填空区三维激光精准探测、充填材料优化、充填工艺优化等多环节的技术更新优化,在很大程度上改善了该矿山采场的应力分布情况,保证了采场周边围岩的稳定性,有效降低了该矿山的资源浪费、财产损失以及安全生产事故隐患发生几率。研究为该类矿山的安全高效开采研究奠定基础,同时也为类似工况条件的矿山充填开采技术优化提供了借鉴。