高速铁路CRTSⅢ型预制轨道板平面度关键影响参数

王梦

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

2012年,我国开始进行先张法预应力轨道板研究,在西宝客专CRTSⅢ型先张板式无砟轨道试验段试验验证基础上,扩大应用于郑徐、京沈等多条高速铁路[1]。工程应用中,个别线路部分轨道板在脱模后已存在单侧承轨面中央翘曲量大于2 mm的中部起拱现象,超出了Q/CR 567—2017《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》[2]的限值要求,甚至影响了轨道精调。

我国前期对混凝土早期特性开展了系统研究[3-6],同时对轨道板平面度控制措施进行了试验[7-10],但对双向预应力混凝土薄板结构预制过程中产生翘曲变形的原因研究相对较少。本文基于CRTSⅢ型先张法预应力轨道板结构设计及其矩阵单元生产工艺,开展了预应力体系、关键工艺参数等对预制轨道板平面度影响规律的理论和试验研究,可为后续工程轨道板生产时加强过程控制提供参考。

1 分析模型

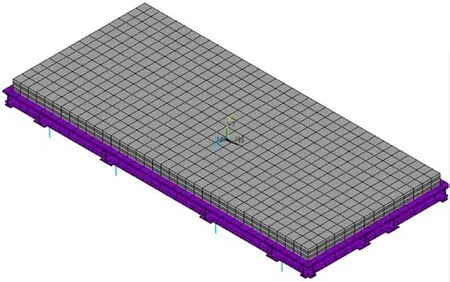

CRTSⅢ型先张法预应力轨道板矩阵单元生产工艺中,每个张拉台座内设置8套模板,在预应力筋张拉、混凝土养护、预应力放张等阶段,各轨道板和模板所处状态相当。为简化计算,本文以一块主型轨道板P5600及对应模板为研究对象,建立了轨道板-模板一体化有限元模型(图1)。

图1 轨道板-模板一体化有限元模型

模型中,轨道板尺寸为5 600 mm×2 500 mm×200 mm,采用8节点实体单元模拟。底模面板厚25 mm,采用壳单元模拟;底模框架纵横梁为工字钢,高200 mm,采用梁单元模拟。柔性支座采用垂向弹簧单元模拟,刚度为12 kN/mm。轨道板和底模面板之间采用接触单元实现轨道板底面和底模顶面的密贴和脱离。底模面板和框架通过共用节点实现结构的协同受力和变形。

2 预制轨道板平面度影响参数

表征轨道板平面度的指标有四角承轨面水平和单侧承轨面中央翘曲量。其中单侧承轨面中央翘曲量由该侧9个承轨台垂向位置偏差综合计算得出,更能反映轨道板整体状态。因此,选用单侧承轨面中央翘曲量表征轨道板平面度。

2.1 预应力

P5600型轨道板纵、横向分别设置16根和24根预应力筋,单根张拉力控制值为80 kN,纵向预应力筋分2层沿横截面中心对称布置,横向预应力筋设置于纵截面中心。

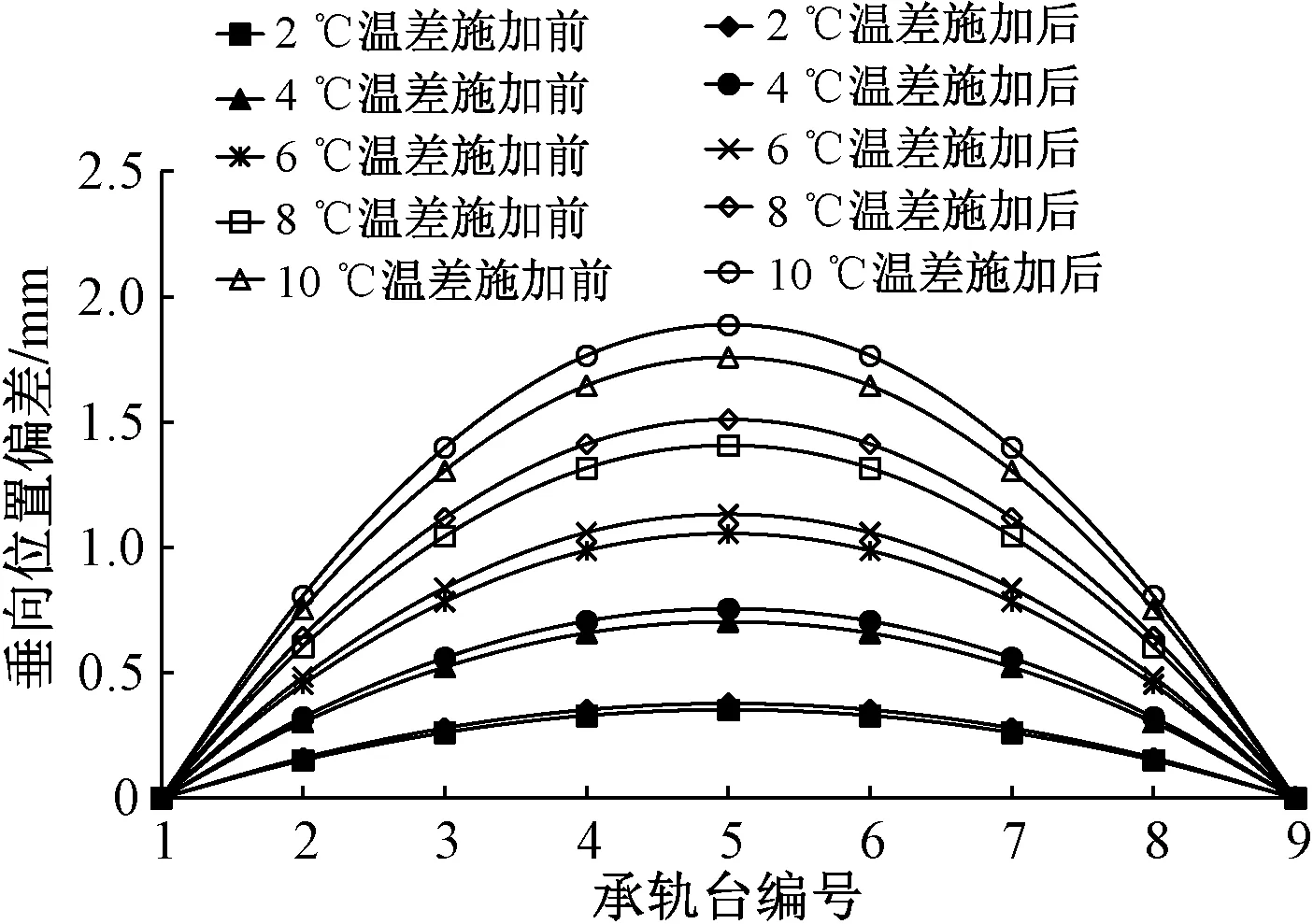

2.1.1 施加预应力

为明确不同初始变形条件下,施加预应力对轨道板平面度的影响,采用单一轨道板模型进行计算分析。通过设置顶面和底面2,4,6,8,10 ℃温差使轨道板产生翘曲变形,以模拟预应力施加前轨道板的初始垂向变形。通过在轨道板端部施加荷载方式实现预应力施加,模拟预应力放张阶段。混凝土参数按C50混凝土取值。以两端承轨台为基准,不同初始变形条件下施加预应力前后轨道板各承轨台垂向位置偏差计算结果见图2。

图2 施加预应力前后轨道板平面度曲线

由图2可知:①在具备一定初始变形条件下,预应力施加后,轨道板单侧承轨面中央翘曲量幅值进一步增大。②当轨道板顶面和底面温差为2℃时,初始单侧承轨面中央翘曲量为0.352 mm,施加预应力后增大了0.025 mm;当温差为10℃时,初始单侧承轨面中央翘曲量为1.758 mm,施加预应力后增大了0.130 mm;随着初始变形量的增大,施加预应力后单侧承轨面中央翘曲量的变化量随之增加。正常条件下,轨道板初始变形较小,预应力施加对轨道板平面度影响较小。

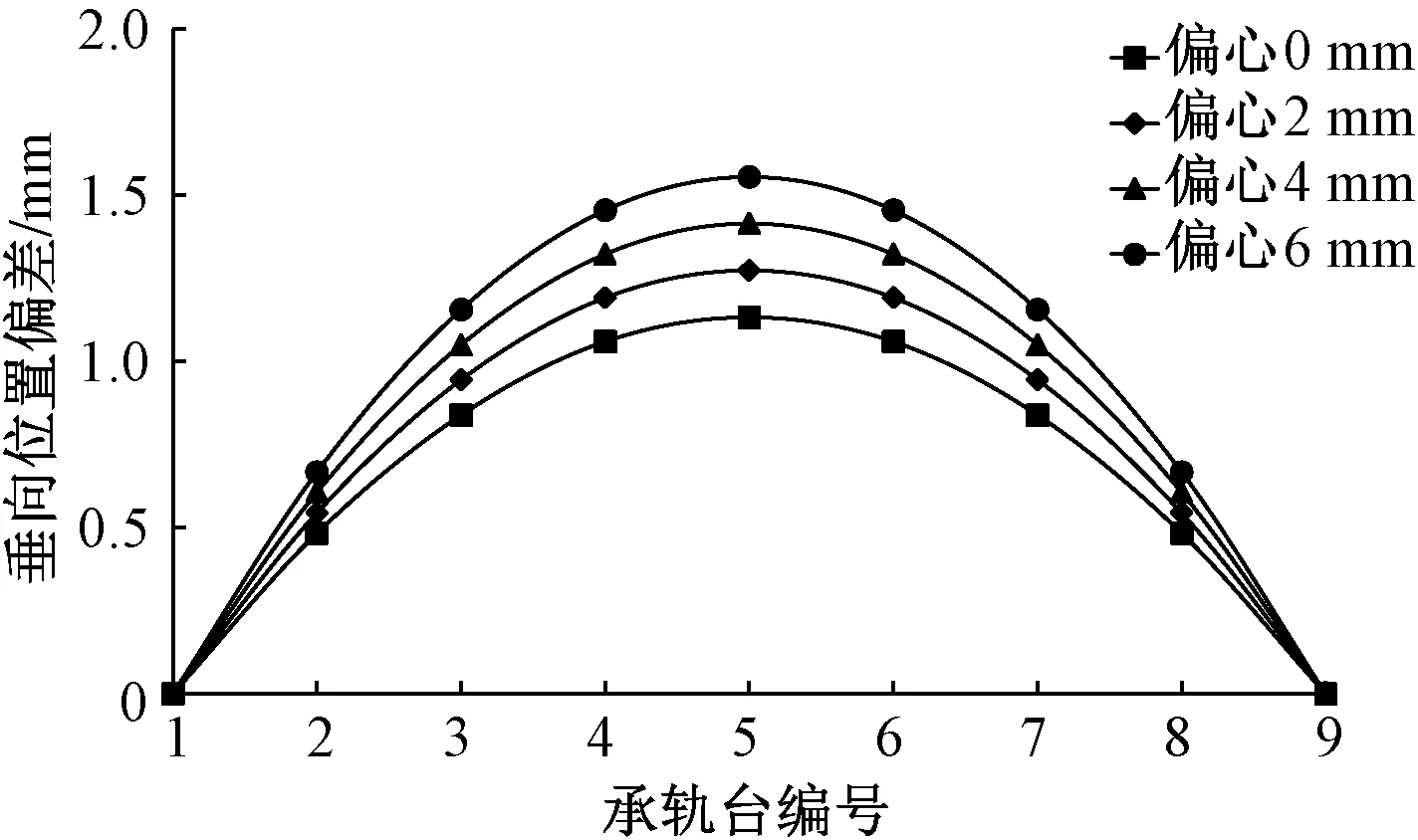

2.1.2 预应力筋丝位偏差

为进一步明确预应力筋丝位偏差(即预应力偏心)对轨道板平面度的影响,在保持轨道板顶面和底面6℃温差模拟初始变形的条件下,对轨道板施加预应力。纵向预应力筋中心与轨道板几何中心的距离分别取为0,2,4,6 mm,不同工况下轨道板各承轨台垂向位置偏差计算结果见图3。可知,在预应力中心和轨道板几何中心重合时,预应力施加完成后轨道板单侧承轨面中央翘曲量为1.132 mm。在施加2,4,6 mm偏心预应力时,轨道板单侧承轨面中央翘曲量分别增大至1.273,1.414,1.554 mm。随着偏心距的增加,轨道板平面度略有增大,偏心距增加2 mm轨道板平面度增大约0.14 mm。预应力偏心本质是对轨道板施加了附加弯矩,因此在施加反方向偏心预应力时轨道板单侧承轨面中央翘曲量会减小。这可作为抑制轨道板中部上拱的措施。由于正常条件下预应力偏心量值相对较小,其对轨道板平面度影响不大。

图3 偏心预应力作用下轨道板平面度曲线

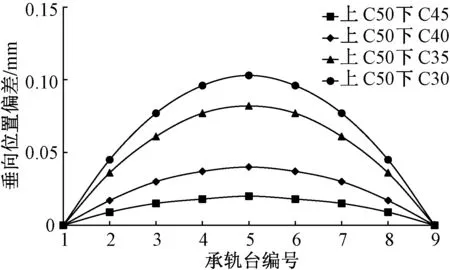

2.2 截面弹性模量差异

轨道板混凝土在浇筑过程中,须通过振捣保证密实度,这会使粗骨料产生下沉趋势,导致骨料在轨道板垂向分布不均。为明确轨道板上下层混凝土弹性模量差异对轨道板平面度的影响,保持轨道板顶面混凝土强度等级为C50,向轨道板底面分别线性递减至C45,C40,C35,C30,采用单一轨道板模型进行计算分析。不考虑预应力偏心,施加预应力后轨道板各承轨台垂向位置偏差计算结果见图4。

图4 截面弹性模量差异引起的轨道板中央翘曲

由图4可知,当轨道板顶面混凝土强度等级为C50、底面混凝土强度等级为C30时,施加预应力后轨道板单侧承轨面中央翘曲量仅为0.103 mm,轨道板上下层材料不均对轨道板平面度影响较小。

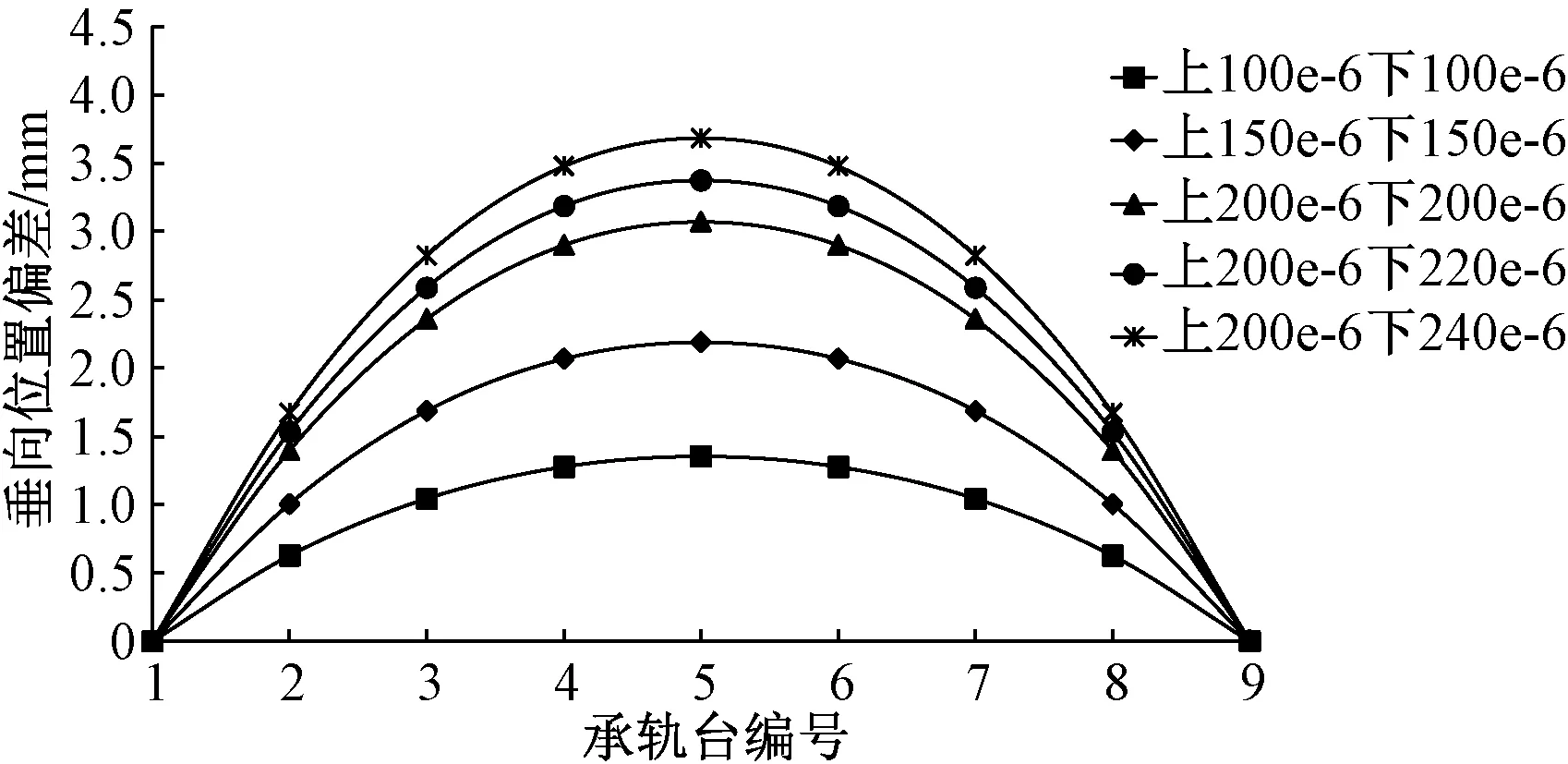

2.3 混凝土收缩特性

混凝土硬化过程中的收缩主要由水泥浆产生,而骨料则可视为不收缩,且对收缩具有一定抑制作用。由于振捣过程造成板体垂向粗骨料分布不均,从而导致下层混凝土收缩率小于上层混凝土。混凝土养护过程中上表面混凝土直接与空气接触,由于水泥水化和水分蒸发等作用,导致游离水的散失和其在板体内的垂向迁移,产生垂向湿度梯度,从而使轨道板上下层混凝土产生收缩梯度。同时,下层混凝土挡肩受到模板的约束作用,亦会限制其收缩变形。为研究混凝土收缩对预应力施加前轨道板初始变形的影响,采用轨道板-模板一体化有限元模型,分别计算了轨道板顶面和底面混凝土一致收缩和梯度收缩作用时轨道板的平面度,各承轨台垂向位置偏差计算结果见图5。可知:①混凝土一致收缩率由100×10-6依次增加至150×10-6和200×10-6时,轨道板单侧承轨面中央翘曲量由1.353 mm分别增大至2.118,3.069 mm,混凝土整体收缩对轨道板预应力施加前的初始平面度影响显著。②保持顶面混凝土收缩率为200×10-6,底面收缩率分别由 200×10-6增加至 220×10-6和 240×10-6时,轨道板单侧承轨面中央翘曲量由3.069 mm分别增大至3.373,3.682 mm。在一致收缩基础上,轨道板顶面和底面混凝土之间的收缩梯度将进一步增大单侧承轨面中央翘曲量。

图5 混凝土收缩作用下轨道板平面度曲线

2.4 养护阶段温度梯度

CRTSⅢ型先张法预应力轨道板一般采用蒸汽养护,分静置、升温、恒温和降温4个阶段。混凝土初凝时间一般为5~6 h,此时已进入恒温阶段,由于水化热、养护温度等综合作用,使轨道板顶面和底面混凝土温差逐渐形成,并基本保持稳定,即混凝土强度发展过程中始终存在温度梯度。

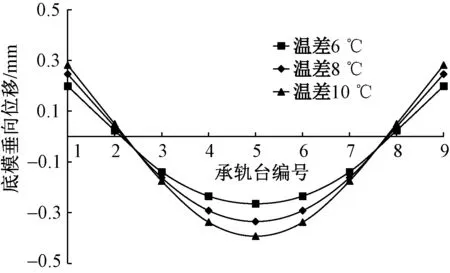

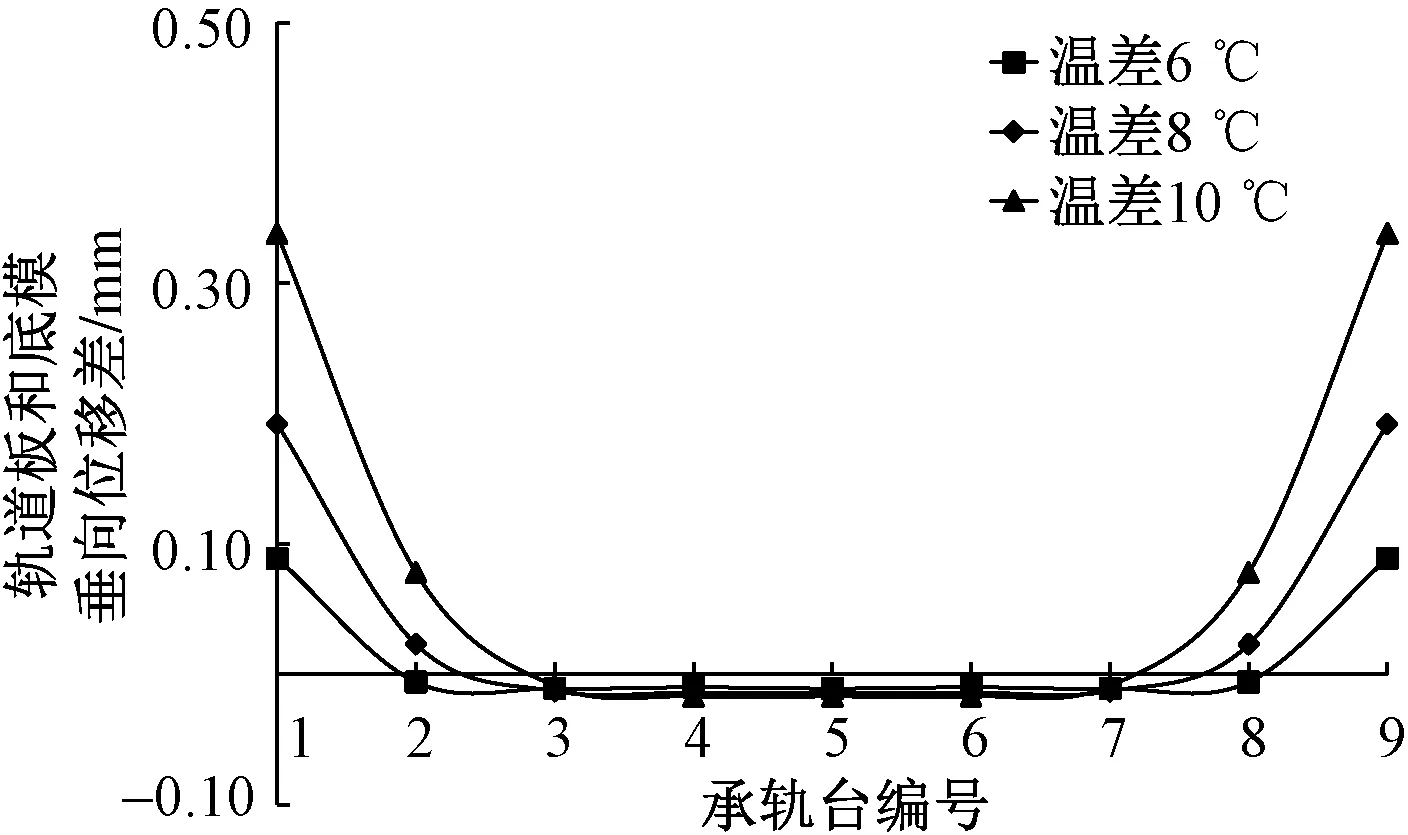

为明确温度梯度对轨道板平面度的影响,采用轨道板-模板一体化有限元模型,在混凝土强度为C20时,对轨道板顶面和底面混凝土施加6,8,10℃温差,底模垂向位移及底模与轨道板在承轨台处的垂向位移差计算结果分别见图6、图7。

图6 底模承轨台处垂向位移计算结果

图7 轨道板和底模在承轨台处垂向位移差计算结果

由图6可知:在混凝土强度发展早期,温度梯度荷载作用下,轨道板即可发生翘曲变形,使轨道板端部和四周脱离底模,从而产生重力在模板上的重分布,导致底模中部下挠,端部上翘,轨道板混凝土顶面和底面温差越大,底模变形越严重。

由图7可知:由于接触单元的采用,轨道板和底模在承轨台处垂向位移差出现了负值,说明该区域两者未分离。对于图7中3~7承轨台轨道板与底模未脱离的区域,由于此时混凝土强度尚未完全发展,轨道板混凝土将随模板产生随动变形,而轨道板顶面和底面混凝土温差在养护过程中具有相对稳定性,即混凝土强度发展过程中底模始终处于变形状态,从而使轨道板形成不可逆的初始变形。当轨道板顶面和底面温差分别为6,8,10℃时,由于底模变形导致的初始平面度损失分别为0.126,0.173,0.218 mm,温差越小对轨道板平面度影响越小。同时考虑到端部脱离区域温度梯度消失后存在的残余变形,总体来看平面度损失量值相对较小。

3 试验验证

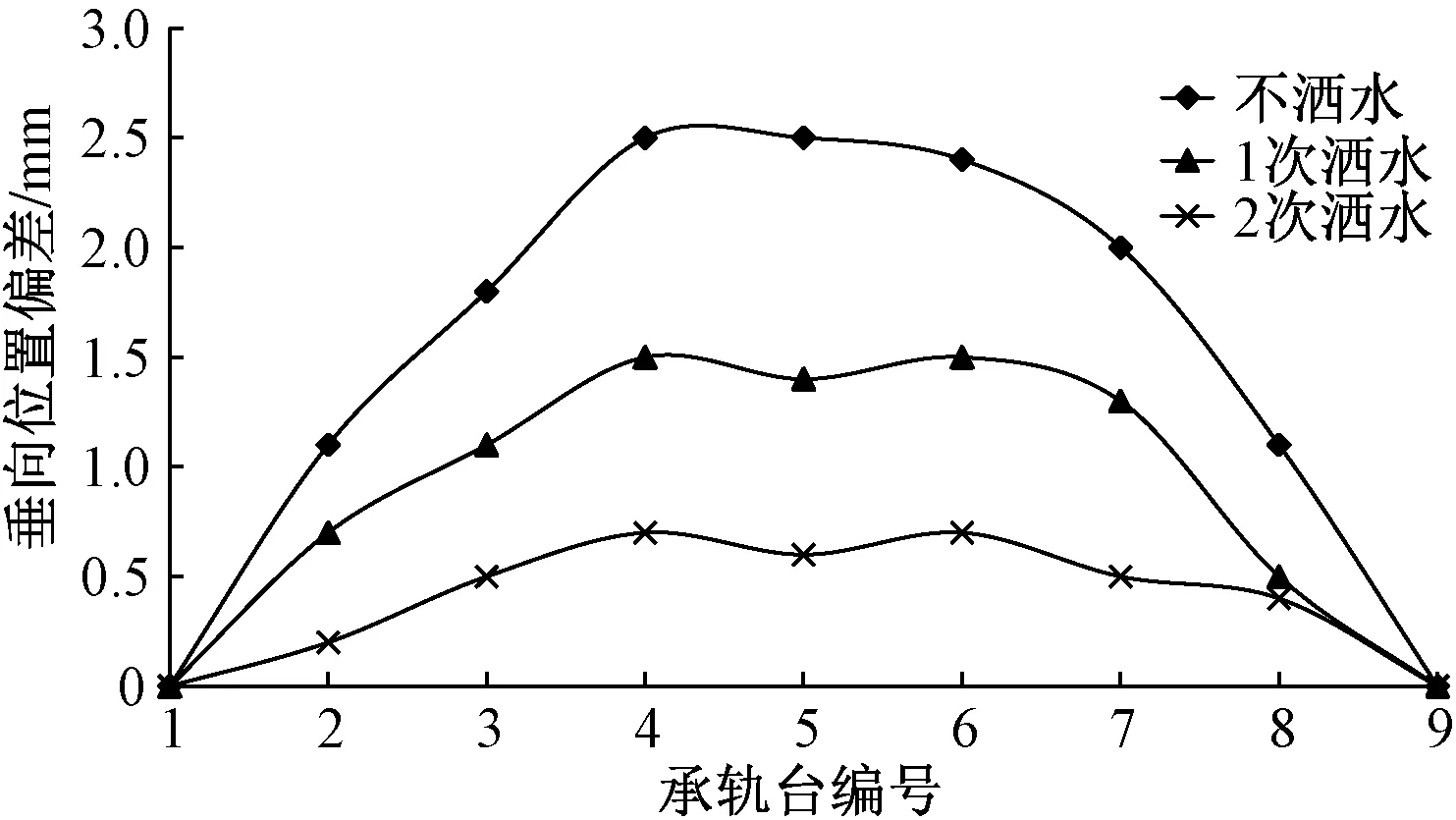

上述计算结果表明混凝土收缩是影响轨道板上拱的关键因素,而洒水养护则是减小混凝土早期收缩的常用措施。为明确养护过程中洒水对轨道板平面度的影响,选取固定模板,采用相同蒸汽养护方式对不洒水、初凝前(混凝土表干后)1次洒水、初凝及终凝前2次洒水3种工况进行了对比试验。以两端承轨台为基准,典型轨道板脱模后单侧承轨面各承轨台处垂向位置偏差检测结果见图8。

图8 典型轨道板不同洒水养护条件下单侧承轨面垂向位置偏差

由图8可知,养护过程中不洒水工况单侧承轨面中央翘曲量为2.5 mm,初凝前1次洒水、初凝及终凝前2次洒水相应值为1.5 mm和0.7 mm。在保证模板精度的条件下,养护过程中补水可有效减小轨道板预制平面度上拱幅值。

在轨道板底模平整、蒸汽养护参数等其他条件相同的条件下,选取各6个批次48块轨道板进行了养护过程中不洒水和2次洒水的批量对比试验。脱模后轨道板单侧承轨面中央翘曲量检测结果见图9。

图9 不补水和2次洒水对比试验平面度检测结果

由图9可知,养护过程中2次洒水的轨道板单侧承轨面中央翘曲量小于1.0 mm和2.0 mm的累计比例分别为70.8%和100%,远高于不洒水工况的18.8%和62.6%,说明补水对轨道板平面度控制效果显著。

4 结论

本文针对我国具有自主知识产权CRTSⅢ型轨道板预制过程中出现的上拱问题开展了理论分析和试验研究。主要结论如下:

1)理论计算结果表明,预应力及其偏心、轨道板顶面和底面弹性模量差异、养护过程中温度梯度对轨道板平面度影响不大,底模承轨槽约束条件下的混凝土收缩是影响预制轨道板平面度的关键因素。

2)试验研究表明,在保证模板精度条件下,养护过程中补水可显著减小预制轨道板平面度上拱幅值。该措施可为后续工程轨道板预制过程中平面度控制提供指导,并可为进一步完善CRTSⅢ型轨道板技术标准提供支撑。