S6-11综放工作面回风巷支护设计优化

刘瑞栋 王 强

(潞安环能股份公司常村煤矿,山西 长治 046102)

随着矿井开采不断向深部转移,巷道稳定性成为矿井的高效安全生产重要部分[1-2]。伴随着矿井地质条件不断复杂化,为保证采掘过程中的正常安全生产,巷道支护是否可靠变得尤为关键[2-3]。本文基于S6-10工作面实际地质情况,找到巷道支护控制技术的难题,为接续工作面的巷道支护提供借鉴和指导。

1 概况

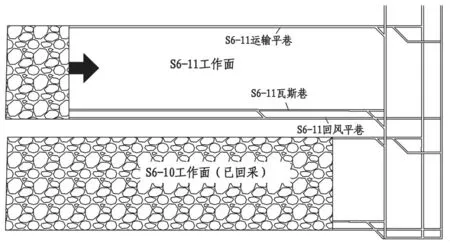

常村矿主要开采煤层为3#煤,平均埋深约500m,煤层倾角平均5°,赋存稳定,结构简单,平均厚度为6.53m。煤层之上依次为7.6m的砂质泥岩、4.7m的细砂岩,煤层之下依次为2.8m的砂质泥岩、5.0m的细砂岩。S6-11综放工作面倾向长度为200m,推进长度为1006m。S6-11回风巷和S6-11采空区的煤柱宽度为20m。如图1所示。

图1 工作面布置图

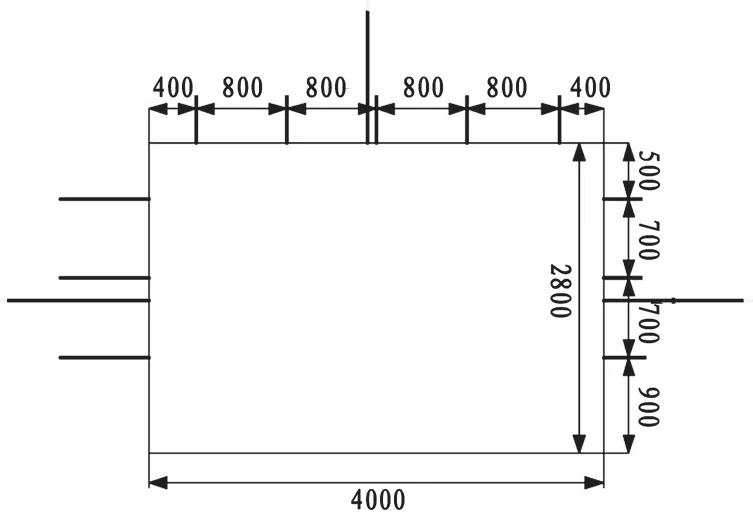

原S6-10回风巷平巷设计巷道宽度4.0m,高度2.8m,面积11.2m2,采用锚杆索联合支护,顶板5根Φ20mm、2.0m长锚杆垂直巷道顶板,间距0.8m,排距1m;巷道顶板中间打设一根 锚 索 Φ17.6mm ×7500mm, 排 距 1000mm;巷帮各打设3根Φ20mm×2400mm锚杆,间排距为700mm×1000mm;两帮中部各打设一根Φ17.6mm×5500mm锚索,排距1000mm,如图2所示。顶板和两帮均挂单层10#铅丝经纬网。

图2 回风平巷支护平面图

2 巷道破坏过程分析

一般而言,巷道在掘巷时,顶煤处于压缩状态,若不能保证及时有效的支护,巷道顶板将会下沉,并形成网兜状坠包。而此时上覆岩层的载荷转移到两侧煤帮之上,造成巷道内两帮收敛现象明显,造成片帮和膨出现象。同时,由于底板无支护,在垂直应力影响下发生底鼓现象。

根据S6-10工作面现场实测分析,巷道破坏主要表现为:巷道两侧底角鼓起→巷道两侧顶角下垂→巷道两帮突出→巷道围岩整体失稳。

在S6-10工作面回采过程中, S6-10回风巷围岩变形控制非常差,围岩变形严重,如图3所示。分析其原因,主要为:

(1)巷道支护结构不合理。S6-10回风平巷约有3.7m的软弱煤体存在,而锚杆支护不能较好的形成压缩拱来约束松散的顶煤,,单一锚索悬吊在稳定岩层中,不能形成一个完整的支护体系。

(2)两帮煤体控制技术方案设计不合理。表现为:① 帮部最上锚杆与顶板距离过大,上帮整体向巷道内位移;② 下帮锚杆与底板距离过大,造成下帮向巷道内发生强烈位移,引起底鼓。

图3 巷道变形情况

3 支护方案优化

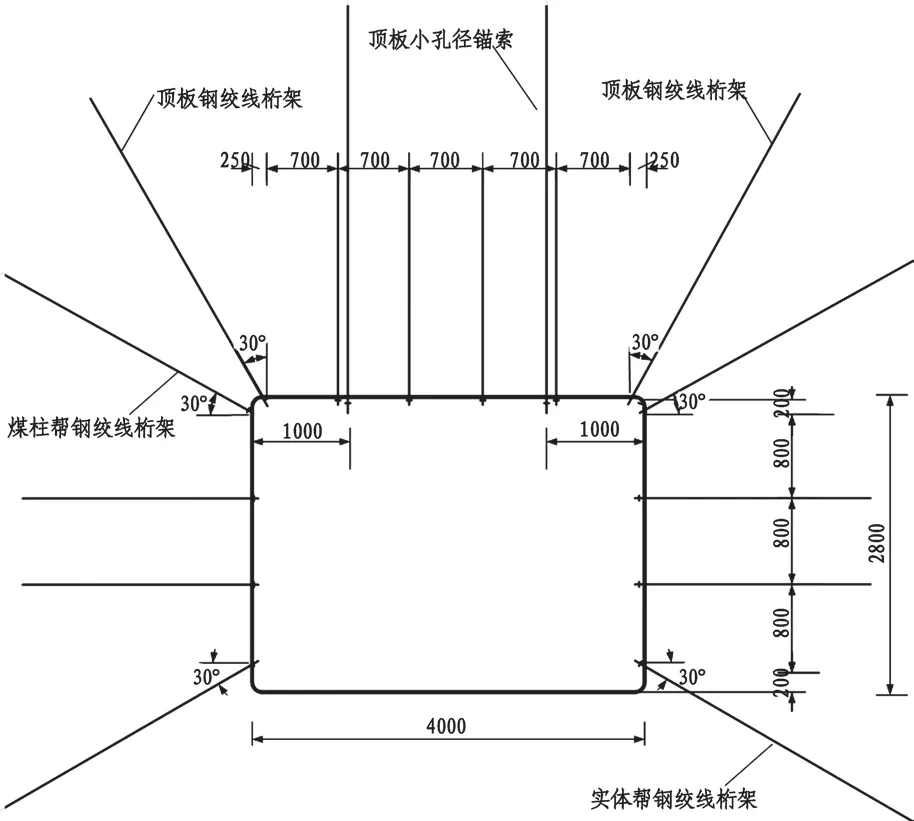

针对S6-10工作面遇到的厚煤层围岩控制问题,决定采用钢铰线预拉力桁架技术,防止巷道顶煤垮落和限制顶板位移变形,如图4所示。

(1)巷道顶板支护

锚杆支护:采用Ф20mm×2.4m全长锚固左旋螺纹钢锚杆,每排布置6根,其间排距为700mm×800mm。

锚索支护:采用Ф17.8mm×7.3m的小孔径钢绞线锚索,每排布置2根,其间排距2000mm×2400mm。每排的锚索与18号槽钢连接,布置在两排锚杆之间。

桁架锚索支护:采用Ф17.8mm×7.3m钢绞线锚索,每排布置2根,与顶板垂直方向夹角为30°,间排距3500mm×2400mm。同时每排锚索以锚杆支护的M型钢带为基底,锚索之间用桁架连接器连接。桁架锚索替代锚杆支护中两边角的垂直锚杆。

(2)巷道两帮支护

锚杆支护:采用Ф20mm×2.4m全长锚固左旋螺纹钢锚杆,每排布置4根,其间排距为800mm×800mm。

桁架锚索支护:采用Ф17.8mm×7.3m钢绞线锚索,每排布置2根,与两帮垂直方向夹角为30°,其间排距2400mm×1600mm。同时每排锚索以锚杆支护的M型钢带为基底,锚索之间用桁架连接器连接。桁架锚索替代锚杆支护中两边角的垂直锚杆。

图4 S6-11支护方案

4 现场实测

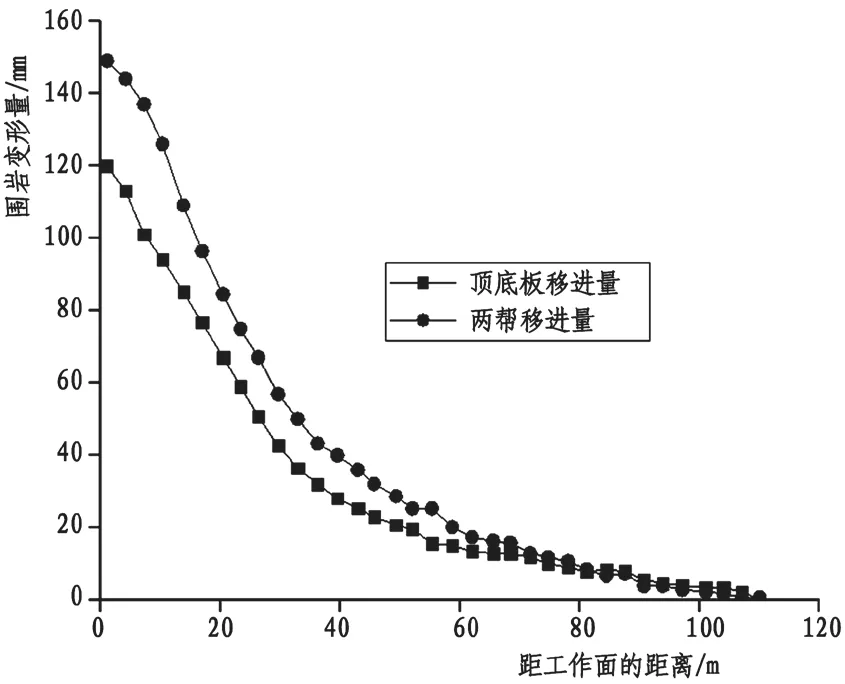

S6-11回风巷断面位移观测采用十字布点法,距工作面120m范围内布置测点,得到S6-11回风巷顶底板移近量和两帮移近量随工作面推进距离变化,如图5所示。

(1)随着回采工作面的推进,回风巷超前影响范围约为110m。

图5 S6-11回风平巷巷道移进量

(2)在工作面端尾位置巷道的变形量最大,其中顶底板相对移近量最大为120mm,两帮移近量最大值为150mm。

(3)巷道顶底板在距离工作面0~60m范围内巷道变形量逐步减缓,在61~110m范围内整体变形量基本保持不变。

5 结论

S6-11回风巷道采用锚杆支护+小孔径预应力锚索+桁架锚索新型联合支护技术,用十字布点法现场实测巷道顶底板相对移近量和两帮相对移近量,都在巷道变形允许范围内,符合矿井正常的安全生产需要。