8128综采工作面过陷落柱安全施工技术

吴 强

(大同煤矿集团朔州煤电小峪煤业有限公司,山西 朔州 038300)

1 概述

大同煤矿集团朔州煤电小峪煤业有限公司8128工作面位于南Ⅰ盘区北部,由2128、5128两顺槽巷及切眼构成。其北为小窑破坏区,南为416、417大巷,西为矿界与簸箕掌煤业相邻,东为正在回采的8126面。工作面设计走向长805m,倾斜长150m,可采长度680m,面积120750m2。工作面回采煤层为16#煤层,平均厚度为3.29m,煤层顶板以泥岩及砂岩为主,工作面采用综合机械化回采工艺。截至目前工作面已回采至510m。

工作面回采至527m处位于工作面92#~108#支架之间逐渐揭露X3陷落柱。陷落柱水平面上呈椭圆状,长轴与工作面呈77°夹角,陷落柱短轴长度为24m,长轴长度为54m,影响工作面最大走向长度为52.7m,影响最大倾向长度为26m。在工作面回风顺槽施工了3个水平钻孔对陷落柱钻探,陷落柱侵入工作面高度为2.2m,陷落柱腔体内主要以散状泥岩、砂岩混合岩体为主,岩体稳定性差。

由于16#煤层受陷落柱侵蚀作用,破坏了煤体整体连续稳定性,在陷落柱四周煤体成破碎状,预计工作面在过陷落柱时周期长,煤壁片帮严重,陷落柱处顶板破碎严重,支架支护效果差,容易发生顶板冒漏。对此,决定对8128工作面过X3陷落柱回采方案进行合理选择,采取有效安全技术措施。

2 过X3陷落柱方案选择

2.1 方案一:直接回采法

8128工作面采用采煤机正常割煤直接过X3陷落柱,采煤机截割深度为0.8m。由于陷落柱腔体内岩体极不稳定,采用采煤机直接破岩过陷落柱时,很容易造成腔体内岩体失稳现象,导致陷落柱处顶板垮落现象,威胁工作面安全回采。

2.2 方案二:抛面法

工作面回采至520m处时,将工作面刮板输送机缩短至80#支架,工作面回采长度缩短为140m,当工作面推进至580m后再次工作面全长回采。采用抛面法过X3陷落柱时煤柱损失量大,同时需对工作面刮板输送机、液压支架拆卸、安装,而且还需重新施工切巷,回采周期长。

2.3 方案三:分层松动爆破法

工作面揭露陷落柱后,对陷落柱施工爆破钻孔进行分层爆破施工。采用爆破施工时可根据炮孔深度及数量合理确定爆破断面及进度,从而提高陷落柱岩体稳定性。该方法可提高工作面过陷落柱回采进度及煤柱回采量,但是在过陷落柱时必须提前对陷落柱腔体内岩体进行加固,并对陷落柱顶板采取超前支护及加固措施。

通过以上三种方案的对比分析,决定采用方案三过8128工作面X3陷落柱。

3 过X3陷落柱施工技术

3.1 注浆加固

为了防止因X3陷落柱腔体内岩体不稳定导致爆破施工时出现顶板垮落事故,提高腔体岩体稳定性,及时填充岩体裂隙,决定在爆破施工前对陷落柱腔体进行注浆加固施工。

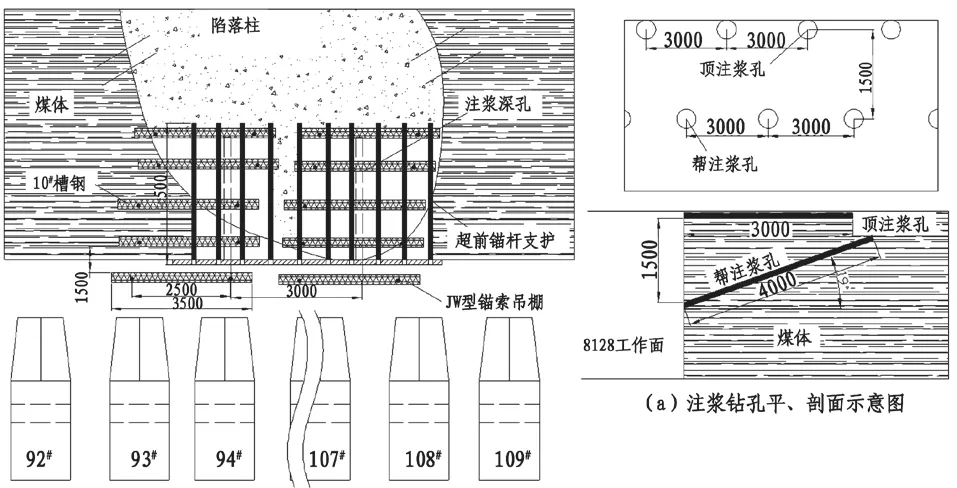

(1)工作面揭露X3陷落柱后,对陷落柱施工两排注浆钻孔。第一排注浆孔施工在工作面设计顶板位置,钻孔垂直煤壁布置,钻孔深度为3.0m,钻孔直径为45mm,钻孔间距为3.0m;第二排注浆钻孔施工在距顶板1.5m,钻孔深度为4.0m,钻孔仰角为30°,钻孔间距为3.0m,且与第一排交错布置。如图1所示。

(2)两排注浆钻孔施工完后,依次对钻孔内安装注浆管,并将注浆管与2ZBQ50/19气动双液注浆泵连接,并进行马丽散注浆施工。

(3)注浆区域注浆2h后工作面方可进行后续工作。当工作面推进3.0m后或者陷落柱岩体出现松散现象时,及时进行第二次注浆施工,施工工艺相同。

3.2 分层松动爆破

(1)8128工作面回采至520m处时及时调整工作面伪斜,保证工作面支架初撑力及工作阻力,并降低采煤机截割深度至0.5m,工作面回采后及时清理煤矸并进行移架。

(2)工作面揭露陷落柱后,对陷落柱施工三排松动爆破孔,钻孔深度为0.9m,钻孔直径为43mm,钻孔垂直煤壁布置。第一排钻孔距顶板0.5m,钻孔排距为1.0m,间距为1.5m。每排钻孔数量根据揭露陷落柱宽度而定。

(3)钻孔施工完后对钻孔内填装三级矿用乳化炸药及毫秒电雷管,并采用水炮泥对炮孔进行封堵,封孔长度不低于0.5m,每次爆破炮孔数量不得超过3个。

(4)工作面上断面爆破后,下断面底煤采用采煤机清扫。工作面煤矸清理后对陷落柱顶板采取联合维护后,及时将支架移架到位。

3.3 超前锚杆支护

(1)为了保证支架过陷落柱期间支护效果,决定对陷落柱处顶板施工超前锚杆支护。超前锚杆长度为3.5m,直径为22mm。为了降低超前支护变形现象,超前锚杆采用玻璃钢螺纹锚杆,超前锚杆垂直煤壁布置,施工在工作面设计顶板位置,超前锚杆间距为0.4m。

(2)首先采用手持式钻机对煤壁施工支护钻孔,钻孔深度为3.5m,直径为30mm。钻孔施工完后依次对钻孔填装锚固剂及玻璃钢锚杆,并进行锚固,锚杆外露长度控制在0.3m范围内。锚杆锚固后在外露端安装一根长度为3.0m、宽度为10mm槽钢并与煤壁预紧。

3.4 “JW”型锚索吊棚施工

(1)8128工作面施工的“JW”型锚索吊棚主要由“JW”型钢梁及恒阻锚索组成。“JW”型钢梁长度为3.5m,宽度为0.3m,厚度为4mm,钢梁上焊制两个直径为30mm圆孔,孔间距为2.5m。恒阻锚索长度为5.0m,直径为21.8mm。

(2)“JW”型吊棚与工作面平行布置,当工作面回采至525m处时施工第一架吊棚,吊棚排距为1.5m,相邻两架吊棚间距为1.0m。如图1所示。

图1 8128工作面过X3陷落柱联合支护示意图

4 应用效果

截至2019年2月16日,8128工作面已回采至590m,完全通过了X3陷落柱影响区,工作面过陷落柱共计用时8d,过陷落柱期间平均回采速度达6.6m/d。与采煤机直接破岩法相比,松动爆破法施工过程中对陷落柱顶板采取合理有效联合控制措施,通过实际应用过陷落柱期间顶板未出现破碎、冒落现象,液压支架在陷落柱处初撑力、工作阻力达到设计值,未出现倒架、顶梁悬空等事故,保证了支架支护效果。与抛面法相比,增加了工作面原煤回采量7.2万t,提高经济效益1200余万元,减少了中切巷施工工程量以及搬家倒面次数,减少巷道掘进费用达470万元,取得了显著经济效益。