辛置煤矿2-208工作面断层破碎带区域围岩控制技术研究

伊军荣

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

山西霍州煤电集团辛置煤矿2-208综采工作面位于2#煤层二采区,所采2#煤层厚度3.8~4.3m,均厚4.1m,平均倾角为4°。煤层稳定可采,含两层夹矸,第二层夹矸层厚度稍大。煤层直接顶为泥岩,均厚3.0m,基本顶为K8中细砂岩,均厚7.2m,直接底为泥岩,均厚4.5m,基本底为中砂岩,均厚6.5m。

2-208工作面北面紧邻二采区轨道巷、皮带巷,南面距离二采区右翼皮带巷110m,西面距离二采区回风巷25m,东面距离2-202工作面采空区最小间距为63m。根据相邻的2-202工作面回采期间构造揭露情况分析,预计工作面范围内NE-SW走向断层延伸距离较长,2-208工作面范围内F1162断层与F1164断层走向基本一致,预计为1条断层延伸所致,横穿工作面,预计在工作面内延伸约320m,对回采影响较大,所以需对工作面过断层区域的围岩控制技术进行研究。

2 断层破碎带围岩变形分析

由于断层破碎带区域煤岩体的结构力学特征较为复杂,为全面了解断层区域的变形破坏及动力失稳机理,采用数值模拟的方式,具体研究工作面推过断层破碎带区域的结构力学演化规律和围岩失稳过程。采用FLAC3D建立数值模拟模型长×宽×高=473m×5m×154.5m,根据2-208工作面的埋深,在上覆岩层施加3.5MPa的垂直载荷,约束模型两侧及底板的位移。

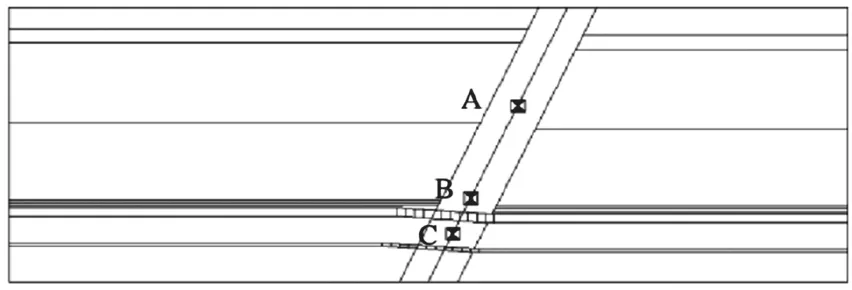

在数值模拟模型中断层破碎带区域布置3个测点,分别为A、B、C,三个测点分别位于断层区域工作面上方65m、8m和工作面下方8m。在工作面推过断层区域时,通过监测该三点的位移及应力状态进行覆岩运动规律的研究。具体测点布置方式如图1所示。

图1 数值模拟模型中测点布置示意图

(1)剪切应力分布

根据数值模拟结果,能够得出工作面推过断层区域时剪切应力的分布情况,如图2所示。

分析图2可知,三个测点的剪切应力在距离工作面断层90m后出现逐渐增大的现象,A、B、C测点的剪切应力的峰值分别为3.0MPa、2.04MPa和2.18MPa,B测点的剪切峰值在工作面距断层中心线10m处取得,C测点的剪切峰值在工作面距离断层20m的位置处取得。在工作面回采通过断层下盘时,剪切应力的变化与工作面推进通过上盘时的变化存在明显的差异性[1-2],A测点在工作面距离断层70m的位置处开始出现变化,剪切应力的峰值为1.31MPa,B测点剪切应力的峰值为0.8MPa。测点在距离断层中线100~30m的区域,剪切应力均为正值,当工作面进入断层时剪切应力出现先增大后迅速减小的趋势,C测点剪切应力变化不大,剪切应力值在-0.5~0.5MPa的范围内,在工作面推到断层中线时应力会逐渐释放为零。

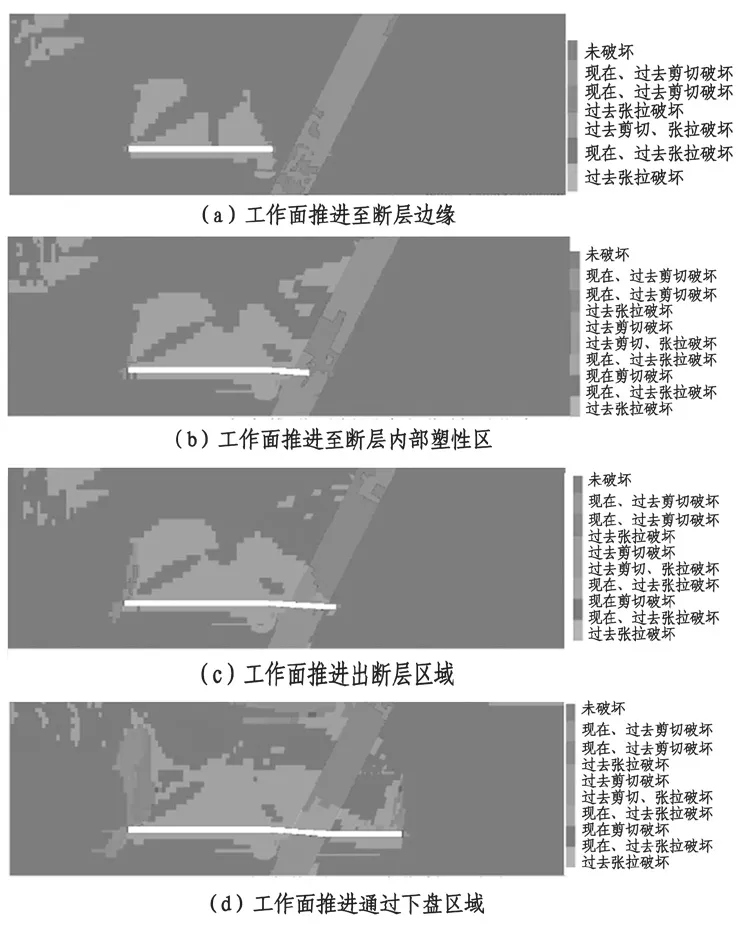

(2)工作面推进不同长度时围岩塑性区

根据数值模拟结果,能够得出工作面在由上盘推进至断层边缘、推进至断层内部、工作面推进出断层、工作面推进出断层下盘塑性区的分布规律,如图3所示。

图3 工作面推进通过断层区域时塑性区发育图

分析图3可知,随着工作面回采作业的进行,围岩塑性区的发育范围在逐渐增大,在工作面推进到断层区域时,断层区域顶板塑性区的发育范围明显大于非断层区域时顶板塑性区的发育范围,在工作面回采通过下部断层区域时,整个工作面已经达到充分采动的状态,此时工作面顶板塑性的发育呈现出明显的马鞍形分布,顶板塑性区发育的最小高度为64m,最大高度为89m。

3 围岩控制技术

3.1 方案设计

根据2-208工作面断层区域的具体特征,结合数值模拟结果,确定工作面过断层区域时采用注浆加固+采煤工艺参数调整相结合的方式,技术措施如下:

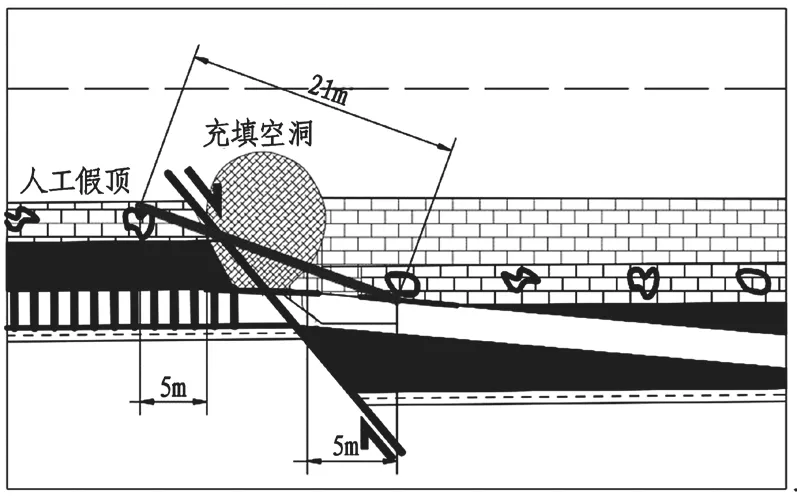

(1)注浆加固设计

当工作面推进到断层区域时,需提前对工作面失稳的区域进行充填绞顶作业,绞顶采用的材料主要为钢管和铁网。在进行绞顶作业时,设置假顶嵌入到顶板坚硬的中细砂岩中[3-4],钢管嵌入的角度为20°,钢管间的中心距为200mm,钢管的架设长度为21m。在断层的上盘空间区域,钢管绞顶延伸到冒顶区域下方边缘水平距离5m的位置处。具体充填空洞的方式如图4所示。

图4 充填空洞区域绞顶示意图

本次注浆加固作业,在工作面区域设置注浆钻孔的间排距均为1m,注浆材料采用水泥—水玻璃双液浆,水泥浆的水灰比为0.5,水玻璃采用模数为3.5,注浆的压力控制在1~2MPa,钻孔直径为42mm,长度为4.0m,注浆钻孔封孔长度为0.5m,封孔材料采用简易的麻绳+锚固剂进行封孔作业。具体注浆钻孔的布置方式如图5所示。

在工作面断层区域进行注浆作业时,单孔注浆施工的具体步骤如下:

① 使用锚杆钻机在设计位置打设Ф42mm×5000mm的注浆钻孔,钻孔与煤壁成45°打设;

② 钻孔打设完毕后,将注浆花管安装在钻孔内,采用麻绳或棉纱与锚固剂搅拌到一起对钻孔进行封孔作业,设置封孔长度为0.5m;

③ 待注浆钻孔孔口封孔强度达到要求时,安装管路,将注浆枪与注浆花管连接到一起,即可进行开泵注浆作业;

④ 单孔注浆量达到要求时,后续进行停泵、卸压作业,随后拆除管路,安装到下一个注浆孔上,依次进行下一钻孔注浆作业。

图5 工作面断层区域注浆钻孔布置示意图

(2)采煤工艺调整

为保障工作面顺利推进断层区域,尽量在工作面推进断层区域时减小回采对断层区域煤岩体的扰动影响,针对采煤工艺方面做出的调整主要为降低割煤速度、提高支架初撑力、工作面伪斜调整。

① 2-208工作面正常的割煤速度为12~15m/min,现降低工作面回采推进通过断层区域的割煤速度,设置割煤速度为6~8m/min;

② 为有效降低煤壁局部的应力集中系数,有效控制顶板区域的变形,工作面正常区域支架的初撑力为6412kN,现将工作面通过断层支架的初撑力提升为7800kN,另外在工作面回采期间,保障液压支架的供液压力达到35MPa;

③ 由于断层区域的围岩条件复杂多变,现为保障工作面过断层区域煤壁的稳定,在断层区域设置工作面伪顶的倾斜角度为4~6°,有效避免工作面与断层的滑落面间平行揭露,防止大范围冒顶及片帮的现象出现。

3.2 效果分析

2-208工作面过断层破碎带区域,采用注浆加固+调整采煤工艺的方法后,有效地提高了煤岩体的自身强度,提高了其抵抗变形的能力。现场观测,工作面液压支架的最大载荷为35MPa,过断层期间,没有出现支架超出最大载荷及支架压死现象,煤壁无大范围的片帮现象,工作顶板岩层无冒顶现象出现,保障工作面安全通过断层区域。

4 结论

根据2-208工作面的断层破碎带区域的地质条件,采用数值模拟的方式对工作面推进通过断层区域时围岩的应力及塑性区发育特征进行分析,基于数值模拟结果和断层区域地质条件,确定采用注浆加固+调整采煤工艺的方式通过断层区域。方案实施后,工作面通过断层区域时无液压支架的超限及压架现象,回采过程中基本无煤壁片帮及顶板冒顶现象出现,保障了工作面顺利推进通过F1162断层破碎带区域。