风机动平衡技术在水泥厂的应用

于青洁,李 兴(苏州中材建设有限公司,江苏 苏州 211100)

0 前言

风机是依靠电动机输入的机械能提高气体压力并排送气体的机械,是目前干法水泥生产线中常见的设备,大型的系统工艺风机有:循环风机、高温风机、窑头排风机、窑尾排风机;小型的风机有:篦冷机风机群风机,斜槽风机,小型袋收尘风机等。不管是大型的系统工艺风机,还是系统中的小风机,它们的运行状态关系着水泥生产线的安全及稳定性。

振动值是直接反映风机运行是否稳定的一个重要参数,水泥生产线中的系统工艺风机均配置了测振传感器将振动值实时传至中控操作画面,让操作人员能直观了解风机的运行状态,当振动值超出允许范围,中控系统就会报警提示。而系统工艺风机以外的小型风机,通过生产岗位人员、技术人员的日常巡检,也能通过振动值获悉风机的运行情况。发现振动值超出风机允许的振动范围,如何快速有效地处理、解决振动值超标问题,确保风机正常运行,保障水泥生产线正常生产,就具有十分重要的现实意义。现场引起风机振动的原因有很多,如质量不平衡、轴承故障、基础刚度不够、机械松动等,但在水泥生产中,质量不平衡引起的振动为最为常见的原因。本文将介绍水泥生产线如何解决风机质量不平衡引起振动超标进行动平衡处理。

1 风机转子质量不平衡原因分析

风机的旋转部分由轴和叶轮组成,通过轴承和轴承座固定到基座上,因此风机运转时振动超标、质量不平衡的原因可以从如下几方面考虑:

(1)材质不均匀。风机的轴和叶轮原材料分配不均匀或者铸造存在缺陷,亦或加工时产生的误差等多种因素,造成风机回转部分质量分布不均匀,回转部分静态时本身就不平衡,从而转动时各部位的质点所产生的离心力无法相互抵消,从而产生不平衡的离心力,造成风机运转时动态不平衡。

(2)叶轮表面不均匀积灰。由于水泥生产工艺的特殊性,很多风机输送的气体中本身含有大量粉尘,如高温风机,循环风机;以及很多水泥厂对跑冒滴漏治理不及时,车间环境恶劣,粉尘较大,风机高速旋转过程中,部分粉尘就会粘附在叶轮上,当粉尘粘附在叶轮不均匀或者部分粉尘脱落,也会造成转子部分质量不平衡,风机振动超标,运转不平衡。

(3)转子部件磨损不均匀。由于风机输送的气体中含有粉尘,如窑头收尘效果不佳时,窑头风机输送的气体就会含有熟料颗粒,高速运转的风机,也使的气体中的这些小颗粒获得很高的运动速度,这就犹如我们使用的喷砂除锈,会对风机的叶轮及轴产生切削,从而使其磨损,磨损不均匀或者对磨损部位进行补焊修复,这样也会使转子质量不平衡,风机运转振动大,运转不平衡。

以上为我们常见的造成风机转子质量不平衡的主要原因,当然还有一些其它因素,如叶轮安装不准确、转子轴弯曲变形等。无论是什么原因造成的风机转子运转不平衡。振动大,都需要及时进行处理,消除不良因素的影响,保障设备及人身安全。

2 动平衡的方法

给某一台风机做动平衡时,我们需要测量原始振动值以及添加试验块后的振动值,添加试验块改变了原有的平衡状态从而得到施加影响后的振动值变化,通过计算就能知道振动值与平衡块重量之间的关系。目前所有动平衡仪都是基于这样的理论和程序来进行动平衡的操作。

给风机转子做动平衡,关键是找出风机叶轮上的质量轻点位置以及需要在该点添加的平衡块重量。下面就以动平衡仪Easy-Balancer进行风机动平衡的方法为例,简要介绍宽径比较小的窄叶轮小型风机动平衡的操作步骤。

(1)正确将测振传感器、转速传感器与动平衡仪连接起来,并将转速传感器、测振传感器固定在合适位置,以便正确测量转速及振动值。

(2)开启风机,运行稳定后,开启动平衡仪,选取动平衡功能,动平衡仪测定风机转速,确认测定的转速与风机转速是否一致,如果不一致,调整测速传感器的角度、位置,使仪器测定的转速与风机转速一致;转速一致后,动平衡仪开始测量振动值并储存。

(3)动平衡仪测量完成初始振动后风机停机,断电,待风机停稳以后,在叶轮上固定平衡试验块。注意记录试验块的重量,以及试验块所在叶轮位置的半径。

(4)再次开启风机,将试验块的重量、固定位置半径及角度输入到动平衡仪中,风机运输平稳后确认输入,仪器判断转速是否和之前一致,如果一致,动平衡仪即测量添加试验块后的振动值,并计算风机动平衡所需的配重重量及固定位置。

(5)风机停机并断电。根据动平衡仪给出的重量准备配重块,风机停稳后,去除平衡试验块,并根据动平衡仪给出的位置固定动平衡配重块。

(6)重新开启风机,测量固定平衡配重后的振动值,如果符合要求,则动平衡过程结束;如果还需优化,只需按照动平衡提升的重量和位置添加配重块,直到满足要求为止。

上面为小型风机的动平衡操作步骤,如果需要对宽径比较大的大型风机如系统工艺风机进行动平衡,则需要重复步骤3、4在叶轮两个面各进行一次试验块测试振动。

3 动平衡的应用

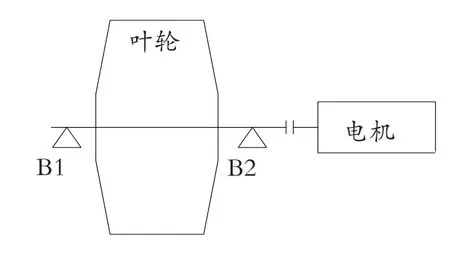

现以某水泥生产线窑头排风机动平衡为例进行说明,该风机叶轮直径为2 300 mm,工作转速为9700r/min,风机结构示意图见图1。

图1 风机结构示意图

(1)将2只测振传感器固定在风机两轴承座B1、B2的水平中分面处,将转速传感器固定在电机的输出端,并将所有传感器延长线正确连接到动平衡仪器上。

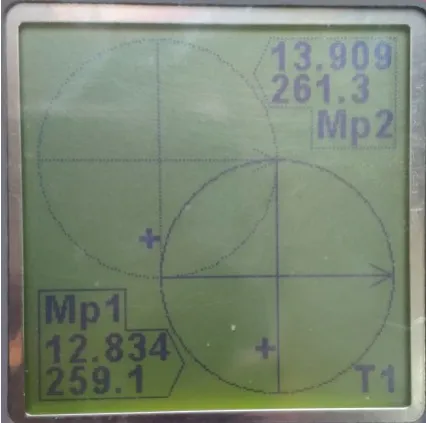

(2)确认设备、人员处以安全状态后,开启风机。风机转速平稳后,开启动平衡仪,选取动平衡功能,确定仪器测定转速和风机转速一致后,动平衡仪测量振动值。结果如图2所示。

图2 第一次测试数据(原始值)

(3)风机停机,断电。准备好平衡测试块(重量520 g)。等待风机停稳以后,打开检修门,进入风机,在风机叶轮B1轴承侧的叶轮边缘位置焊接平衡测试块(测试块中心与轴中心距离1105mm)。焊接好后,清理工作范围,人员撤出风机,关闭风机检修门。将平衡测试块数据输入动平衡仪。

(4)确认设备、人员处以安全状态后,开启风机。风机运行平稳后,确认平衡测试块输入,动平衡仪测量振动值,结果如图3所示。

图3 叶轮第一面添加测试块后振动值

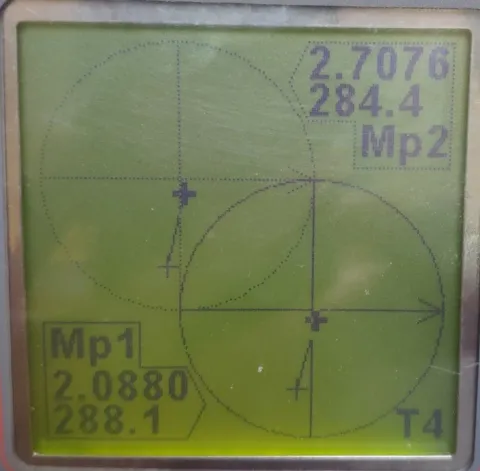

(5)风机停机,断电。准备好叶轮第二面平衡测试块(重量520g)。等待风机停稳以后,打开检修门,进入风机,移除叶轮第一面平衡测试块,在叶轮B2轴承侧的叶轮边缘位置焊接平衡测试块(测试块中心与轴中心距离1115mm)。焊接好后,清理工作范围,人员撤出风机,关闭风机检修门。将平衡测试块数据输入动平衡仪。

(6)确认设备、人员处以安全状态后,再次开启风机。风机运行平稳后,确认平衡测试块输入,动平衡仪测量振动值,结果如图4所示。

图4 叶轮第二面添加测试块后振动值

(7)风机停机,断电。动平衡仪中确认第二面振动值以及第二面测试块将移除,仪器根据之前的测试数据,自动计算出风机叶轮两个面分别所需的配重重量及位置。。

(8)根据动平衡仪给出的重量制作配重块。风机停稳后,进入风机,按动平衡仪给出的角度和半径,在叶轮两面对应位置焊上相应的配重块。焊接后,清理工作范围,人员撤出风机,关闭风机检修门。确认设备、人员安全状态后,再次开启风机,风机运行平稳后,测量风机振动情况。结果见图5。

图5 固定动平衡配重后振动数据

从图5可看出,风机振动明显好转,已符合规范要求,通过动平衡仪可知,动平衡状态改善82.1%。自此,动平衡过程结束,如果还希望继续优化,动平衡仪可以提供新的配重数据,只需重复第8步即可。

4 注意事项

(1)对风机进行动平衡操作,需要首先排除轴承故障、基础刚度不够等影响因素,这些因素将造成振动不稳定,无法正常进行动平衡过程。

(2)平衡试验块的重量要根据风机转子的重量和直径合理确定,太大可能引起振动严重超标影响风机运行;太小可能无法使动平衡仪识别对振动的影响。同时平衡试验块要固定牢靠且方便移除。

(3)配重块固定角度与风机旋转方向相反。

5 结语

使用动平衡仪在现场进行风机转子的动平衡矫正,方法简单,节省人力、物力和财力,掌握后,一台风机能在2h左右完成,特别适合风机叶轮磨损修复后恢复动平衡。所有数据均为风机运转时的实际数据,非常贴近风机的工作状况,平衡精度高,在水泥企业及大量使用风机的企业有较大的推广价值。