热电厂循环水余热利用和节能减排效益分析

贾丕建 ,孙立梅 ,邢学荣 ,宋波 ,贾旺霖

(1.烟台市能源综合执法支队,山东烟台 264003;2.南山集团有限公司,山东龙口 265701;3.烟台市清洁能源检测中心,山东烟台 264001)

南山热电厂现役两台150 MW燃煤供热机组为超高压和湿冷的抽汽凝汽式机组。为满足当地供热需求,该厂两台机组建设时均采用热电联产机组,在为南山集团和当地提供电力的同时,该厂还承担向南山工业园区居民冬季供暖和部分工业用汽的供热任务。该厂机组年发电设备运行时间数达7 000 h以上,运行期间平均负荷率在90%左右,长期处于接近满负荷状态。

南山热电现承担供热面积约为260万m2,随着南山工业园区的集中供热需求的扩大,未来供热期承担的供热面积将达到390万m2。该电厂现对外承接4个热力站的供暖供汽任务,供热采用管道向各热力站提供,但热损失及水损失较大,而且还存在安全隐患。为了满足当地供热需求,在不增加机组容量的前提下,该厂2019年对3#汽轮发电机组进行循环水余热利用改造。

1 热负荷

1.1 供热现状

目前,南山热电厂区内有两座蒸汽换热站,换出的热水通过园区热水管网供向厂区外热用户,其余换热站分布在园区各处。其中新和站采用低压抽汽加热,换热总站采用高压抽汽加热。热电厂集中供暖热负荷情况见表1。

表1 热电厂集中供暖热负荷情况

结合与热力公司的实际情况,利用3#机组凝汽器余热(3#机组冷却循环水量为6 200 t/h)实施一期改造。2019年一期主要改造换热总站和新和站,这两个换热站都在该厂内部,在厂内建设余热回收首站,将换热总站、新和站和二级站改造为板板换热模式,原园区热力管线不改动,供热面积约为180万m2,近期实际供热负荷为105 MW。

二期主要考虑在一期余热回收首站改造基础上,考虑新增城市花园、型材六厂和协信换热站的供热负荷,实际供热面积增加至260万m2左右,供热负荷达145 MW。需要改造部分热力管网为热水管网,并改造二级换热站;远期预计总供热面积达390万m2,总热负荷估算为223 MW。

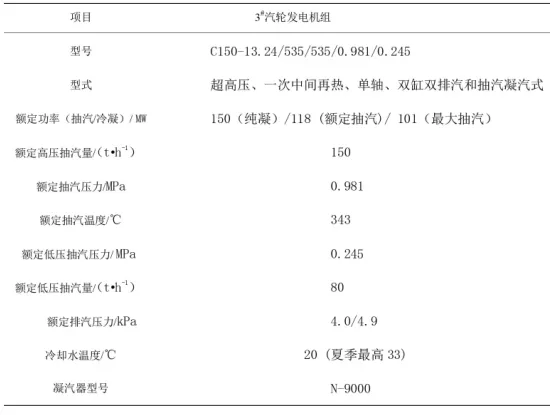

1.2 汽轮发电机组现状

该厂3#汽轮发电机组为南京汽轮电机(集团)有限责任公司生产的150 MW抽汽凝汽式两缸两排汽机组,3#汽轮发电机技术参数见表2。

表2 3#汽轮发电机技术参数

两台机组的循环冷却水系统原为单元制设计,即每台机组对应一座冷却塔。后经技术改造,增加了两机之间的循环水联络管,可实现冬季单塔运行,满足两台机组的冷却需求。供暖期3#汽轮机凝汽器循环冷却水流量为6 200 t/h,进口平均温度为12℃,最低温度为8℃,出口平均温度为23℃。

2 吸收式热泵余热回收原理及方案

2.1 吸收式热泵供热技术

吸收式热泵常以溴化锂溶液作为工质,对环境无污染,具有高效节能的特点。溴化锂吸收式热泵,回收利用各种低品位的余热或废热,既可实现节能增收、降低煤耗和提高电厂热效率,又可提高自身供热能力,缓解电厂供暖供热不足的问题。

吸收式热泵,通常简称 AHP(Absorption Heat Pump),即以蒸汽和废热水等高温热源为驱动热源,把低温热源的热量提高到中温,从而提高了能源的品质和利用效率。吸收式热泵工作原理,以汽轮机抽汽为驱动能源Q1,产生制冷效应,回收循环水余热Q2,加热热网循环水回水,得到的有用热量(热网供热量)为消耗的蒸汽热量Q1与回收的循环水余热量Q2之和,吸收式热泵热量收支图如图1所示。

吸收式热泵的能效比COP值——即获得的有用热量与为了维持机组运行而需加入的驱动热源热量的比值,按工况的不同可达1.7~2.0。而常规直接加热方式的热效率一般按90%~95%计算,即COP值为0.9左右。采用吸收式热泵替代常规直接加热方式在获得工艺或供暖用热媒热量相同的条件下,可节省总燃料消耗量的40%以上,节能效果显著[1]。

吸收式热泵在电厂回收余热的应用。原汽轮机凝汽器的乏汽余热通过冷却水塔排放到大气环境中,造成乏汽余热损失。现采用吸收式热泵,以凝汽器出口33℃的循环冷却水作为低温热源,以0.6~0.8 MPa的供暖抽汽作为驱动热源,加热50℃的热网循环水回水,循环冷却水降至23~25℃后再引入凝汽器吸收低压缸排汽余热,从而达到余热回收利用的目的。此方案可回收循环水余热,提高电厂供热量,从而提高电厂总的热效率。热泵利用技术系统流程图如图2所示,热泵机组流程如图3所示。

经过对不同供热技术的分析,结合该厂实际情况,吸收式热泵供热技术具有更高的灵活性和稳定性,符合该厂生产要求。综合考虑该厂有两台150 MW机组,为了降低机组对供热外网安全性影响,避免一台机组停机造成的供热风险,一期根据一台机组的余热量进行吸收式热泵技术回收循环水余热供热能力提升改造。

2.2 吸收式热泵循环水供热系统技术

为了实现该厂热网循环水供水温度达到80℃以上,尽量多回收3#机组排汽余热,同时保证供热期3#机组安全稳定运行和供热抽汽的需要,确定3#机组以额定抽汽工况为设计工况,此时发电负荷为118 MW、工业高压抽汽流量为60 t/h、供暖高压抽汽流量为90 t/h、供暖低压抽汽流量为60 t/h。

吸收式热泵回收凝汽器循环水的余热,多余循环水继续上塔冷却。同时,热网循环水在吸收式热泵中从回水温度60℃升温至90℃,凝汽器加热后的热网循环水再通过热网加热器加热,理论上可以加热到120℃以上,然后供向电厂的热用户。吸收式热泵循环水供热系统工艺流程如图4所示[3]。

溴化锂吸收热泵的供热水温度在70~75℃为最佳,而作为城市供热需要更高的热水温度为80~120℃。在总热负荷一定的情况下,热网加热器加热出水温度越高,其承担热负荷比例将越多,则热泵机组承担负荷比例降低,利用循环水余热量也同时降低。合理分配溴化锂热泵的加热量和热网加热器的加热量,做到最大限度利用余热,这样既能提供温度高的热水,同时保证溴化锂机组工作在高效区,此时可确定热泵机组出水温度为75℃,热网加热器出水为85℃,热网加热器在选型时,可按照满足90℃出水考虑。

2.3 吸收式热泵循环水余热利用

改变冬季凝汽器运行参数,提高凝气器背压,即热泵热源循环水采用凝汽器夏季工况参数,吸收式热泵循环水余热利用原理如图5所示。

吸收式热泵的热源循环水供回水温为33/23℃,此时热泵机组可提供75℃的出水,热网首站通过高压蒸汽驱动溴化锂吸收式热泵吸收凝汽器循环水的余热,加热热网循环水至75℃,热网循环水再进入热网加热器,采用低压蒸汽加热至85~90℃,最后输送至各二级换热站进行热交换,提供热用户所需热水。

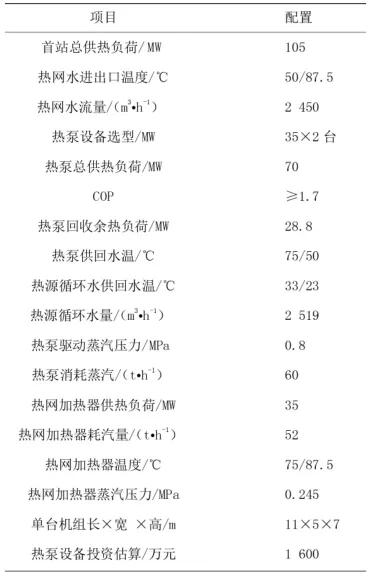

采用凝汽器夏季工况参数,此时热泵效率较高,COP为1.7,冷却水的余热量利用较充分。选用单台35 MW热泵机组,热量、温差分配及热泵机组配置见表3。

表3 热量、温差分配及热泵机组配置表

3 节能减排分析

项目实施后经烟台市能源综合执法支队和烟台市清洁能源检测中心对相关的数据进行了汇总检测分析。

3.1 节能节水分析

1)工况分析。煤耗分析以3#汽轮发电机组额定抽汽工况为比较基准,并且考虑背压影响和热泵系统的耗电量。对于150 MW汽轮发电机组,在同等发电量情况下,背压每升高1 kPa,影响发电煤耗为1.6~2 gce/kW·h。设计时,统一考虑凝汽器实际端差为8~10℃。冬季循环水正常平均水温为23/13℃,汽轮机背压在5.03 kPa,三循环水温度提高到33/23℃时,汽轮机背压为8.64 kPa,汽轮机背压增加了3.61 kPa。改造后,生产能耗测试及数据分析,发电煤耗升高7.22 gce/kW·h[3]。

根据3#汽轮机额定抽汽工况下发电为118 MW,供暖时间为120 d(2 880 h)。供暖期由于背压增加影响发电煤耗增加量为:118 MW×7.22 gce/k W·h×2 880 h÷103=2 453 tce

改造后,热泵系统回收循环水余热负荷为28.8 MW,机组背压由5.03 kPa升高至8.64 kPa,折合节省蒸汽耗量约为40 t/h。

供暖期抽汽煤耗取该电厂生产能耗数据,实际蒸汽综合耗煤为130.5 kgce/t。

供暖期节煤量=130.5 kgce/t×40 t/h×2 8 80 h=15 033 tce。

若电厂供热面积维持现状情况不变,提高背压发电耗煤增加,新增热泵系统供热,可减少抽汽耗煤,且热泵本身耗电较低可不计。

实际年节煤量:15 033 tce-2 453 tce=12 580 tce

考虑年供暖期负荷运行调整系数为0.6,实际年节约煤量:12 580 tce×0.6=7 548 tce。

若煤价格为900元/tce,年节约燃煤费用:7 548 tce×900元/tce=679万元。

2)供热期运行分析。根据该电厂提供的相关资料,统筹考虑3#机组高背压循环水供热运行,3#机组循环水热泵利用工程一期改造完成后,热泵机组在整个供热期运行可节约标煤7 548 t。按平均发电负荷为150 MW 计算供热期降低发电煤耗约为17.5 gce/kW·h,背压升高影响煤耗升高7.22 gce/kW·h;热泵本身耗电较低,厂用电升高影响煤耗升高2 gce/kW·h,改造后供热期综合影响煤耗降低8.28 gce/kW·h。

3)供热期运行节水分析。本项目实施后,来自凝汽器的约6 000 t/h循环水经过吸收式热泵降温,循环水基本不需要再上塔冷却,从而相应减少了冷却塔的排污和漂水等造成的补水,补水量按循环水的0.5%计算,本项目供暖期节约用水量为8.64万t,冷却塔补水采用工业水,补水成本价为2.4 元 /t。

改造方案中热泵及热网加热器的凝结水可以完全回收,相比原蒸汽供热(凝结水不回收)方式可节水140 t/h,年节约用水量达40.32万t。现该电厂蒸汽供热凝结水基本不回收,其补充水采用除盐水,补水成本价为8.58元/t,经计算该厂年供暖期间可节约水费约为366.7万元。

3.2 减排效果分析

项目一期实施改造完成后,供热期热泵运行期间,年节标煤量为7 548 t,通常每燃烧1 t标煤约排放二氧化碳2.6 t,二氧化硫约24 kg,氮氧化物约7 kg。所以该厂每年可分别减少二氧化碳、二氧化硫和氮氧化物为1.96万t、181.2 t和52.8 t。

3.3 社会效益分析

本供热工程全部实施改造后,社会效益体现如下:

1)相比常规供热方案耗煤量大幅减少,同时还减少了煤、灰渣在装卸、运输、贮存过程中对环境、交通及占地的影响。

2)由于燃煤量的减少,其排放的CO2、SO2和NOX相应也减少,城市环境空气质量得到改善。

3)新建的热力站,由于设备转动部件少,噪音低,对居民生活的影响将降至最低。

4)由于不再新建锅炉房,将大大减少占地面积,有利于该厂今后的建设和发展。

4 经济效益计算分析

对本项目静态投资约为3 500万元,其中热网首站采用热泵机组供热,相对全部采用常规热网加热器方式投资增加部分是热泵机组与热网加热器的投资差价,约为1 300万元。

根据计算,该厂项目实施改造后,年节约标煤费用约为679万元,年供暖期可节约水费 220万元,同时“汽改水”后,供暖期供热系统热损率可由目前的25%降至5%以内,综合节能相对可以节约25%的供热量。一期供热负荷为105 MW,减少热损:Q=105 MW×0.6×20%÷(1-20%)=15.75 MW,热损的减少节煤费用:Q×P×S÷29.307×900元 /tce=15.75 MW ×3.6 MJ/MW·h×2 880 h÷29.307 MJ/tce×900元 /tce=501.5万元(运行时间S为2 880 h;P 为 3.6 MJ/MW·h;煤热值为 29.307 MJ/tce)[4]。

热网首站新增用电设备的电功率为2 012 kW,南山热电厂电费按0.3元/kW·h计算,供暖期新增耗电费用:0.3元/kW·h×2 012 kW×0.6×2 880 h=104.3万元。

综合经济效益:679万元 +220万元 +501.6万元-104.3万元=1 296.3万元

5 结语

该电厂3#机组循环水热泵利用工程,经过改造后工程各项指标满足运行要求,经济效益及环保效益显著。

1)该电厂3#机组循环水热泵利用工程(一期)改造完成后,节约标煤效果显著,年节约标煤达7 548 t。

2)该电厂3#机组循环水热泵利用工程改造后,额定工况回收循环水余热负荷为28.8 MW,满足供暖面积180万m2的热量需求,该厂总供热负荷为105 MW。项目静态投资为3 500万元,通过经济性分析,热网首站采用热泵机组供热,相对全部采用常规热网加热器方式投资增加部分是热泵机组与热网加热器的差价约为1 300万元,而采用吸收式热泵利用余热供暖季(相对原供热方式)可以节约的费用为1 296.3万元,即热泵机组部分静态投资回收期约为1 a,总项目静态回收期约为2.70 a。