锅炉蒸汽与导热油换热循环的工艺创新

陈志强

(新凤鸣中维化纤有限公司,浙江 桐乡 314513)

1 方案的提出

聚酯纤维广泛应用于人们日常生活与工业各领域,我国是聚酯纤维生产大国,其产能约占世界的85%。聚酯生产过程对熔体的加热是用导热油为热媒来进行的(导热油:联苯-联苯醚,压力约为0.5 MPa,换热前油温为360℃,油为液相,换热后油温为276℃,油为汽相,经聚脂工艺释放导热油的相变潜热)。导热油的升温目前多采用锅炉火管直接加热的方式,运行的锅炉多为20~45 t/h的老式燃煤链条锅炉(少量天然气炉)。这种火管式加热存在导热油泄漏引发的锅炉燃爆安全事故时有发生、老式链条炉的热效率低下(≤85%)、粉尘、NOx和SO2等环保排放不达标问题。从社会责任、节能与环保技术创新的要求出发,我公司提出用超高压锅炉蒸汽与导热油换热循环的方式,对链条导热油炉进行产业升级改造。

2 锅炉供汽与导热油换热的热力循环系统

我公司集中新建5台双压双介质超高压中温CFB锅炉,在分散在3 km范围内的各聚酯链条煤炉区新建7座导热油换热站,外供蒸汽温度和压力分别为380℃和13.7 MPa。与导热油换热后,凝结回水温度和压力分别为280℃和11 MPa,经稳压罐、循环给水泵等组成的给水系统返回锅炉进行再加热。导热油所吸收的热量约占新蒸汽热量的57.84%。高压凝结水经循环给水泵全部返回锅炉继续加热,近似闭路循环,忽略系统管网散热损失时,此循环换热工艺使锅炉蒸汽的热能利用率达到100%,循环换热工艺系统示意图如图1所示。

选用的锅炉为双汽包锅炉,产汽的压力和温度分别为13.7 MPa、380℃和3.82 MPa、450℃。因循环给水温度达到280℃,此中压炉的设置是依据化纤工艺所需供热和锅炉后部烟气余热被充分利用,这种设置可降低排烟温度,锅炉热效率达91.7%以上。

锅炉除双压的水汽介质外,在高温烟气段布置有导热油介质的加热管束,可直接吸收锅炉总热量的10%左右,在满足就地聚酯装置需求的同时,避免导热油过热及泄漏爆炸。

此次节能与环保升级改造,将3 km范围内4个炉区的18台链条导热油炉集中改造为5台双压双介质CFB锅炉,锅炉热效率由低于85%提升至91.7%。

采用低氮燃烧、SNCR+SCR脱硝工艺使NOx排放达标,排烟经袋式除尘器传送至引风机,烟气经湿法脱硫塔+湿式电除尘处理,从而确保SO2与烟尘的排放达标。

3 循环系统补水问题的改进

循环系统投运后,因系统的流失水量主要为锅炉排污量和汽水取样间取样水量等,补水量约为系统总蒸汽流量的2%,约为3 t/h;锅炉汽水循环基本接近于闭式循环。而系统所设的高压补水泵(进出口水温度为104℃,进口压力为0.14 MPa,出口压力为16.9 MPa,电动机电压和功率分别为10 kV和560 kW)流量为52 t/h,远大于正常补水量。该泵是目前所能选择的流量为最小的离心泵,故需间断并节流运行。由于该泵的使用造成循环系统存在以下问题:

1)除氧器水温不稳,造成溶氧不合格,导致炉内氧腐蚀,影响锅炉寿命。原因是除氧器进水量在启泵补水时的流量约为12 t/h,而停泵后流量为0 t/h,补水量的突增突减造成除氧器水温达不到热力除氧的温度要求;即使通过节流和泵最小流量阀回流,此泵的补水量仍为11~13 t/h。

2)影响循环系统的安全。按相关规范,电动机启动的时间间隔为:500 kW以上的电动机>2 h,每天不超过5次。因间断补水,该电机每小时启动2~3次,影响电机安全,并会造成泵的机封寿命迅速缩短。补水量的波动,还带来稳压罐的液位不稳、温度与压力波动和循环水泵调节频繁等一系列的安全问题。

3)补水泵间断运行,靠节流及回流控制流量,浪费了大量的电能;另外还增大操作人员操作频次,增加开关阀门的劳动强度。

为确供热保循环的系统稳定,我们提出了用柱塞泵替代离心式补水泵的方案。增设的柱塞泵与高压补水泵并联连接。锅炉正常运行时用柱塞泵代替高压离心泵对除氧水进行加压输送,通过变频调节柱塞泵的流量以满足符合锅炉的补水需求。柱塞泵的稳定连续运行有效地降低了电能的消耗,降低了对管道的负荷。

4 投运情况及效果

我公司于2018年9月8日安装投运2台柱塞泵,该泵的流量为5 t/h,进出口水温度约为104℃,泵的进口压力0.14 MPa,出口压力为15 MPa,电动机功率为30 kW,调速方法为变频调速,设备投资为14万元(含相关管阀配件)。该泵运行时的补水量约为3 t/h,彻底解决了循环给水系统的安全问题。同时,还取得了明显的节电效果。改用柱塞泵替代补水泵后,泵运行的功率为22.5 kW(变频后),运行时间为24 h/d。相比原来使用的离心式补水泵(泵的功率为560 kW,每天运行6 h),每天可节电2 460 kW·h,全年可节电885 600 kW·h,按电价0.6元/kW·h计,每年可节约电费约为53.136万元。

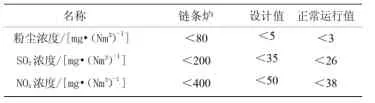

我公司于2018年10月26至11月29日对改造后的1#锅炉和2#锅炉邀请浙江省特种设备节能检测中心进行了锅炉热效率测试,锅炉运行工况测试报告显示,1#锅炉和2#锅炉的热效率分别为92.38%和91.96%。锅炉改造前后的环保指标情况见表1。

表1 锅炉改造前后的环保指标情况

5 结语

锅炉蒸汽与导热油换热循环系统一期项目自2018年9月投运后,经过锅炉首检及近一年半的运行证明,锅炉运行安全可靠,整个循环系统达到了改造设计要求,通过改造不仅提高了锅炉燃烧热效率,而且降低了系统运行能耗,同时,还降低了粉尘、SO2和NOx等污染物的排放。实践证明,我公司采用的锅炉蒸汽与导热油换热循环的工艺符合国情,是锅炉热能在聚酯化纤化工领域的一次成功探索,该循环工艺的成功实施,产生了良好的节能效益、经济效益与社会效益,同时为相关化纤化工领域的产业升级改造,提供了一定的改造方向与思路。