大豆蛋白纤维/长绒棉混纺纱粗节的改进研究

石振宇

[五极纺织科技(上海)有限公司,上海201114]

0 引言

随着生活品质的提升,功能性的纺织产品深受大众的喜爱,尤其以具有舒适性和保健功能的大豆蛋白纤维倍受青睐。利用大豆蛋白纤维和长绒棉的特性,研究生产大豆纤维和长绒棉的混纺纱成为纱线技术开发人员关注的重点。在综合考虑所制面料服用性能的基础上,采用赛络紧密纺技术纺制11.8 tex纱线,以确保后序生产面料的舒适性。然而,在纺纱的生产研制过程中常会出现纱线粗节过多、络筒切疵数量显著增加的现象,不但影响了络筒的生产效率,而且对织物的外观造成了较大的影响。为了解决纱线粗节过多的问题,本文从清花工序给棉罗拉与打手隔距、梳棉工序锡刺比、并条工序的牵伸倍数、粗纱工序后区牵伸倍数、细纱罗拉隔距、络筒电清工艺等6个方面进行分析探讨,选择合适的试验方案,从而达到降低纱线粗节、改善织物外观的目的[1]。

1 试验

1.1 试验原理

在牵伸过程中,通过牵伸系统对纤维进行有效控制,尽可能减少纤维局部集束。成纱中出现的粗节与纤维开松梳理过度、半成品中浮游纤维过多,以及纺纱工艺参数设置不当等因素密切相关。

1.2 试验原料

大豆蛋白纤维和进口长绒棉。

1.2.1 大豆蛋白纤维

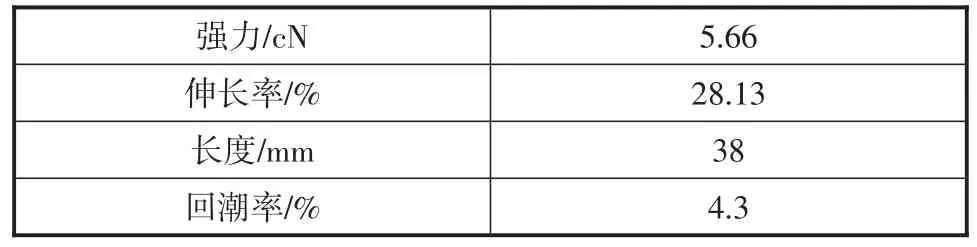

试验所用大豆纤维预先经过漂白,其性能指标见表1。在试验前,需对大豆纤维原料进行前处理。经反复试验,确定用0.7%的抗静电剂与6%的水(o.w.f,均为对大豆纤维的质量比)先均匀喷洒原料,再用塑料袋包好存放24 h后进行测试,并控制大豆蛋白纤维原料的质量比电阻为1.5×108Ω·g/cm2,使其能满足纺纱要求[2]。

表1 大豆蛋白纤维的性能指标

1.2.2 长绒棉

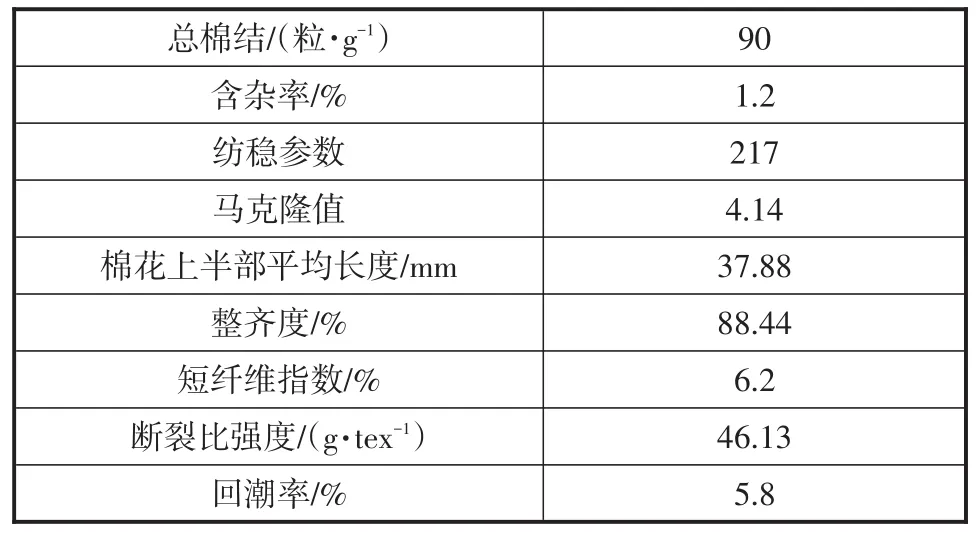

本次选用100%进口长绒棉,实验室采用逐包检验的方法进行分类排列,其综合性能指标详见表2。

表2 长绒棉综合性能指标

1.3 仪器和设备

ME100条干仪、AFIS单纤维检测仪和HVI棉花大容量测试仪(瑞士USTER公司),单纤维电子强力仪YG001E和快速八篮烘箱YG747(常州第二纺织仪器厂有限公司),金相显微镜(济南峰志试验仪器有限公司)。

1.4 工艺流程

1.4.1 工艺路线选择

本次生产采用两种原料圆盘混合,可以一次性有效控制混纺比,无需担心预并条质量波动,同时还可以节约车间设备机台的使用,便于生产管理和质量控制。

1.4.2 工艺流程

大豆蛋白纤维和长绒棉精梳条(机器撕条,长度小于10 cm)按50/50的配比称重排盘→FA002抓棉机→FA035混棉开棉机→FA022多仓混棉机→立式液压打包机(制成棉包)→FA002A抓棉机→FA028多仓混棉机→FA106A开棉机→FA046给棉机→FA141成卷机→FA224D梳棉机→FA311高速并条机(头并)→RSB D401(末并)→FA497粗纱机→LR60/AX印度朗维细纱机→Savio(polar E)络筒机(配Loepfe电清)[3-4]。

1.5 测试方法

乌斯特条干值(CV)、细节、粗节、棉结及毛羽值(H)参照GB/T 3292.1—2008《纺织品纱线条干不匀试验方法 第1部分:电容法》执行。

纤维的断裂强力和断裂伸长的测定参照GB/T 14337—2008《化学纤维短纤维拉伸性能试验方法》执行。

进口棉花的短绒率及棉结参照SN/T 4491—2016《进出口棉花短绒率测定光电仪测试法》执行。

2 结果与讨论

2.1 清花工序给棉罗拉与打手隔距对粗节的影响

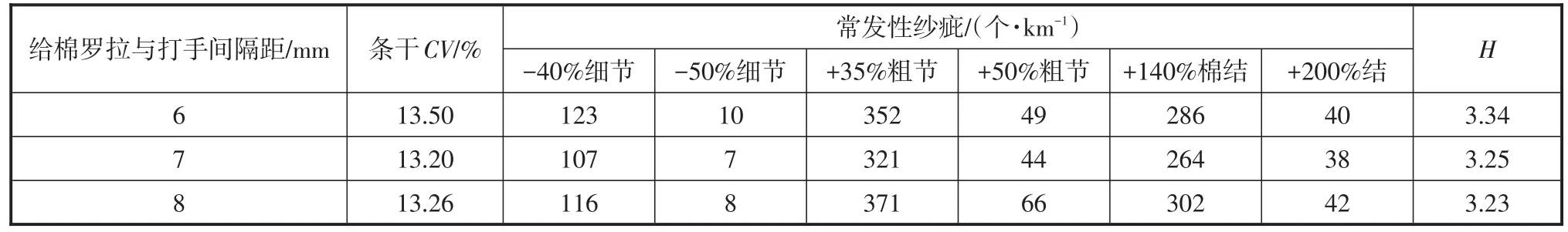

在清花工序,为了研究清花工艺对成纱粗节的影响,当大豆蛋白纤维和长绒棉混合纤维经过FA106A开棉机时,将给棉罗拉和打手之间的隔距分别设计为6 mm、7 mm和8 mm进行试验,并对所制得的大豆蛋白纤维/长绒棉紧赛纺成纱的性能指标进行测试,测试结果详见表3。

表3 隔距对大豆蛋白纤维/长绒棉紧赛纺成纱质量的影响

由表3可知:当给棉罗拉与打手间隔距由6 mm增加到7 mm时,成纱+35%粗节由352个/km降低到321个/km(降低了8.8%),+50%的粗节由49个/km降低到44个/km(降低了10.2%);当给棉罗拉与打手间隔距再从7mm增加到8mm时,成纱+35%粗节由321个/km增加到371个/km(增加了+15.5%),+50%粗节由44个/km增加到66个/km(增加了50%)。上述数据说明,适当增加给棉罗拉与打手间隔距,可以减少打手对纤维的损伤,有效保护纤维,降低成纱的粗节;但当给棉罗拉与打手间隔距过大时,会使成团的纤维束开松不足,更易形成粗节。因此,在纺大豆蛋白纤维/长绒棉50/50 11.8 tex紧赛纺时,给棉罗拉与打手间隔距选择7 mm。

2.2 梳棉工序锡刺比对粗节的影响

在梳棉工序,锡林和刺辊的表面线速度比对纤维的转移与梳理效果均会产生一定的影响。在本次生产所用郑州宏大新型纺机有限责任公司的FA224梳棉机上,采用不同梳棉锡刺比分别进行梳棉,比较梳棉锡刺比对成纱质量的影响。其中:方案1设计为皮带盘直径为135mm、锡林转速为354转/s、刺辊皮带盘直径为260 mm、刺辊转速为748转/s、锡刺比为2.44;方案2设计为皮带盘直径为155mm、锡林转速为406转/s、刺辊皮带盘直径为240 mm、刺辊转速为930转/s、锡刺比为2.25。对制得的大豆蛋白纤维/长绒棉50/50 11.8 tex紧赛纺成纱的性能指标进行测试,测试结果详见表4。

表4 梳棉锡刺比对大豆蛋白纤维/长绒棉紧赛纺成纱质量的影响

由表4可知:当梳棉机的锡刺比由2.44调整为2.25时,成纱中的+35%粗节由323个/km增加到325个/km(增加了0.6%),+50%粗节由46个/km增加到48个/km(增加了4.3%);+140%棉结和+200%棉结虽有减少,但粗节却有所增加。综合考虑,为了降低大豆蛋白纤维/长绒棉紧赛纺成纱的粗节,优先选择梳棉锡林速度354转/s、刺辊转速748转/s和梳棉锡刺比2.44的工艺参数。

2.3 并条工序牵伸倍数对粗节的影响

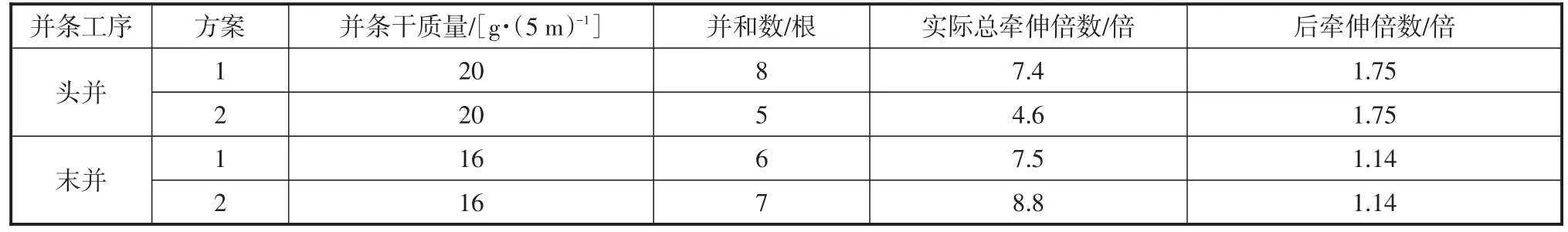

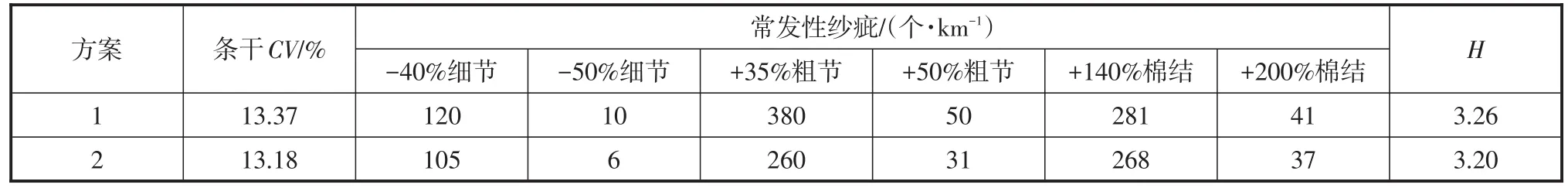

由于大豆蛋白纤维和长绒棉棉条在开清棉工序时需经过两道混合,且混合比较充分,同时末并采用瑞士立达的带有自调匀整功能的进口并条机,因而并条时采用两道并条。为了降低成纱的粗节,设计两个并条工序试验方案,具体设计为:增加头并的并和数,改善条子的质量不匀率;减少头并并和数,减小头并总牵伸倍数。对设计的两种方案(见表5)下所制得的大豆蛋白纤维/长绒棉50/50 11.8 tex紧赛纺成纱的性能指标进行测试,测试结果详见表6。

表5 并条牵伸倍数分配方案对比

表6 并条牵伸倍数对大豆蛋白纤维/长绒棉紧赛纺成纱质量的影响

由表5和表6可知:当头并的并和数由8根变成5根、实际总牵伸倍数由7.4倍变成4.6倍,末并的并和数由6根变成7根、实际总牵伸倍数由7.5倍变成8.8倍,大豆蛋白纤维/长绒棉紧赛纺的成纱质量指标有较大的改善,+35%粗节由380个/km减少到260个/km(降低了31.5%),+50%粗节由50个/km减少到31个/km(降低了38%),产品质量改善效果比较明显,因而选择方案2进行生产。

2.4 粗纱工序后区牵伸倍数对粗节的影响

粗纱工序的后区牵伸倍数对成纱的粗节有较大的影响。为了观察粗纱后区牵伸对成纱质量的影响程度,在经过粗纱工序生产时,对FA497粗纱机的后区牵伸倍数分别用1.19倍和1.26倍进行对比试验,并对所制得的大豆蛋白纤维/长绒棉50/50 11.8 tex紧赛纺成纱性能指标进行测试,测试结果详见表7。

表7 粗纱后区牵伸倍数对大豆/长绒棉紧赛纺成纱质量的影响

由表7可知:当粗纱后区牵伸倍数由1.26降为1.19时,+35%粗节由347个/km降低到319个/km(降低了8%),+50%粗节由49个/km降低到41个/km(降低了16.3%),说明当粗纱后区牵伸倍数降低时,大豆蛋白纤维/长绒棉紧赛纺成纱的粗节有较好的改善。

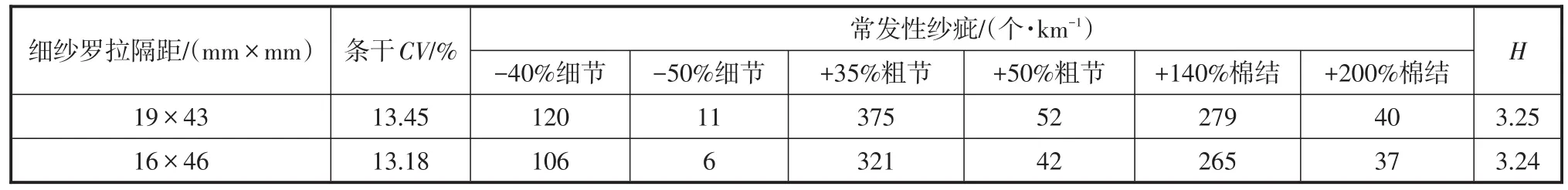

2.5 细纱罗拉隔距对粗节的影响

细纱的罗拉隔距对成纱粗节也有一定影响,特别是细纱后区大隔距可以适当解捻,保证顺利牵伸,改善粗节。在朗维LR60/AX细纱机上,把中罗拉往前拉3mm,使细纱机罗拉隔距由19mm×43mm改成16 mm×46 mm进行对比试验,并对所制得的大豆蛋白纤维/长绒棉50/50 11.8 tex紧赛纺成纱性能指标进行测试,测试结果详见表8。

表8 细纱罗拉隔距对大豆/长绒棉紧赛纺成纱质量的影响

由表8可知:当细纱罗拉隔距由19 mm×43 mm改为16mm×46mm时,成纱的+35%粗节由375个/km降低到321个/km(降低了14.4%),+50%粗节由52个/km降低到42个/km(降低了19.2%),且+140%棉结和+200%棉结均稍有改善。可见,改变细纱机的罗拉隔距,可以有效改善大豆蛋白纤维/长绒棉紧赛纺成纱的粗节,提高成纱的品质。

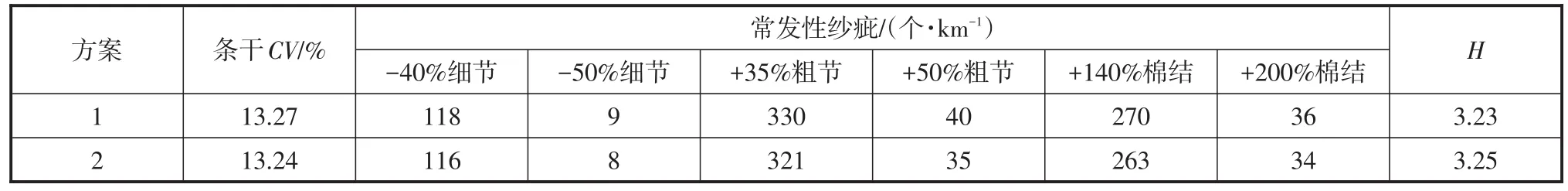

2.6 络筒电清工艺对粗节的影响

合理优化络筒电清工艺,可以改进成纱的质量指标。为了降低纱线的粗节,分别设计两种工艺方案(见表9)进行试验。试验所用机型为Savio(polar E),清纱器型号为Loepfe电清,对所制得的大豆蛋白纤维/长绒棉50/50 11.8 tex紧赛纺成纱的性能指标进行测试,测试结果详见表10。

表10 不同络筒电清工艺对大豆蛋白纤维/长绒棉紧赛纺质量的影响

由表10可知:当络筒电清工艺参数由方案1调整为方案2时,成纱的+35%粗节由330个/km降低到321个/km(降低了2.7%),+50%粗节由40个/km降低到35个/km(降低了12.5%),且其余常发性纱疵也有所改善。可见,使用合适的络筒电清工艺,也可以改善大豆蛋白纤维/长绒棉紧赛纺成纱的粗节。

3 结论

(1)并条工序牵伸倍数分配的优化调整,可明显降低大豆蛋白纤维/长绒棉50/50 11.8 tex混纺纱紧赛纺成纱的粗节。

(2)细纱罗拉隔距的调整可以有效降低紧赛纺成纱的粗节。

(3)改变梳棉锡刺比或调整络筒工艺参数,均不能有效改善大豆蛋白纤维/长绒棉紧赛纺成纱的粗节效果。

(4)合理选择试验方案,可有效控制大豆蛋白纤维/长绒棉紧赛纺成纱的粗节,提高纱线产品的品质。