铝合金表面激光沉积Al0.8FeCoNiCrCux高熵合金组织与耐蚀性能

李彦洲,石 岩

(1. 长春理工大学 机电工程学院, 吉林 长春 130022;2. 长春理工大学 国家国际科技合作基地, 吉林 长春 130022;3. 吉林工业职业技术学院 机电与智能技术学院,吉林 吉林 132000)

1 引 言

铝合金具有密度低、比强度高等优点,被广泛应用于汽车、船舶等领域[1-3]。但铝合金表面硬度较低且耐腐蚀性较差,在某些特定工况下存在安全隐患,如我国自主研发的某型舰艇防护板多使用5xxx系铝合金制造,在受风浪、潮汐等复杂的水下服役条件下,材料表面易发生全面腐蚀,为提高舰艇安全指数,需要对其表面进行改性。目前,工业上常采用阳极氧化法、电镀法和激光沉积法等增强材料表面性能[4-6],因激光沉积技术具有工作效率高、污染小和制备涂层厚等特点,越来越多地被应用于表面改性领域。但铝的熔点低,在激光沉积过程中不可避免地会大量上浮至熔池,而铝的电负性又极强[7-9],易与铁基合金、镍基合金和陶瓷等传统涂层材料反应生成硬脆相的金属间化合物,增强了涂层的开裂敏感性,影响使用性能,所以在铝合金表面制备涂层一直是激光表面改性领域难题。

高熵合金基于一种全新的合金设计概念,由传统合金(钢、铝合金和钛合金等)的单主元转变为多主元设计,最终形成简单相结构的一类合金[10]。通过适当的选择主元元素,合理的调整元素间比例,使合金具有优异性能,如高硬度、良好的耐磨性等。Khan等[11]利用磁控喷溅技术制备了AlFeCoNiCrCu0.5高熵合金薄膜,合金具有面心立方晶格(Face Center Cubic,FCC)和体心立方晶格(Body Center Cubic,BCC)双相结构,硬度达到13 GPa。Luo等[12]将WC与Al,Cr,Fe,Cu,Co和Ni金属粉末混合后利用等离子烧结技术制备了WC+AlxCoCrCuFeNi(0≤x≤1.5)复合材料,由于高熵合金的缓慢扩散效应使烧结态碳化钨(WBC)颗粒在高熵合金的固溶体相中弥散分布,制备出的10wt%+Al0.5CoCrCuFeNi复合材料同时具有高硬度和良好的断裂韧性,其硬度达到2071HV30,且断裂韧性达10.3 MPa。Matusiak等[13]利用真空电弧熔炼制备了AlxCrFeCoNiCuy(0≤x≤1.5,0.5≤y≤2)高熵合金,合金体系中仅包含FCC相和BCC相结构,其数量取决于Al和Cu的原子比例,富Cu的FCC相在各合金中稳定存在。Meng等[14]以AlFeCoNiCrCu高熵合金颗粒作为增强相,对AZ91D镁合金表面进行了激光熔铸,研究表明虽然增强相颗粒与Mg基体呈熔融状态,但由于反应元素间较高的混合熵,凝固后涂层中并未形成复杂相结构的金属间化合物。李彦洲等[15-16]采用连续激光沉积工艺,在5083铝合金表面制备了AlFeCoNiCrCu高熵合金涂层,涂层平均硬度为528HV0.2,是基材的5倍,但Cu在晶间产生偏析,并在3.5% NaCl溶液中形成晶间腐蚀。

以上分析表明,Al在含Fe,Co,Ni,Cr,Cu元素的高熵合金体系中有较大范围的固溶度,因此在激光沉积过程中,基材Al与添加元素反应后不易生成大量的复杂相结构的金属间化合物,降低了涂层开裂倾向,但前期研究发现,Cu的偏析会对AlFeCoNiCrCu合金耐腐蚀性产生不利影响,因此必要对Cu的添加量进行深入研究。

本文对原有激光沉积工艺进行改进,利用脉冲激光沉积技术,在铝合金表面制备Al0.8FeCoNiCrCux涂层,系统研究Cu含量对合金的组织结构和耐蚀性的影响,优化适用于铝基表面改性的高熵合金成分。

2 试验设备及分析方法

2.1 激光沉积试验条件

采用DC050型板条式CO2激光器,波长1 063 μm,最大功率5 000 W。基材5083铝合金,尺寸50 mm×30 mm×10 mm,化学成分(wt%):4.0%≤Mg≤4.9%,Si≤0.4%,Cu≤0.1%,Fe≤0.4%,0.05%≤Cr≤0.25%,Zn≤0.25%,Ti≤0.15%,其余为Al。基材激光沉积前需用砂纸去除氧化膜,清洗后放入真空干燥箱,备试验使用。为保证粉末在送粉器内有良好的流动性,选用球状Al,Cr,Fe,Co,Ni和Cu金属粉末,纯度大于99.8%。

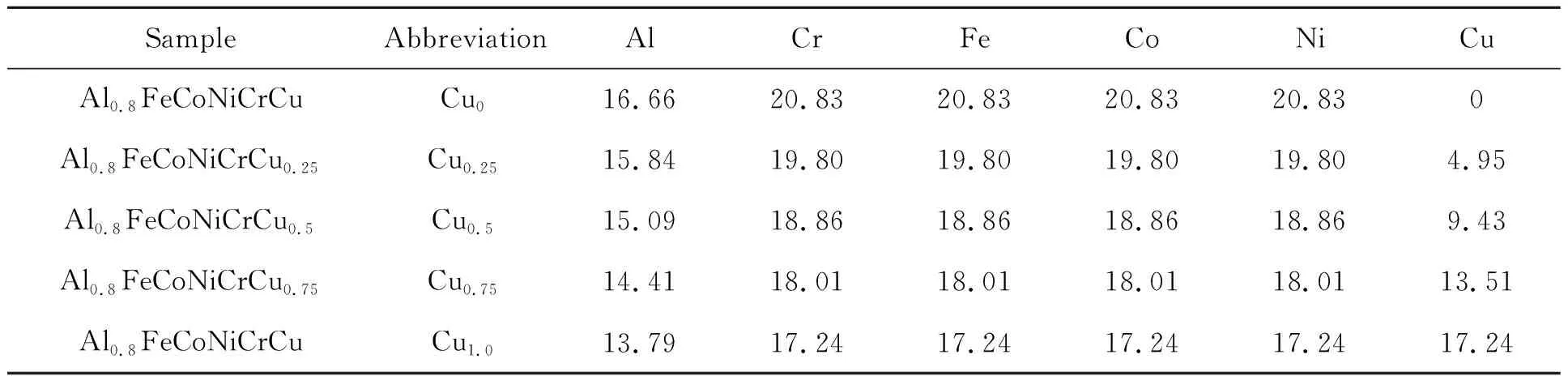

设计5种不同Cu含量的Al0.8FeCoCrNiCux(x=0,0.25,0.5,0.75,1)涂层,合金简写为Cu0,Cu0.25,Cu0.5,Cu0.75和Cu1.0,粉末具体配比和合金缩写如表1所示。利用球磨机在氩气氛围下将粉末搅拌2 h,然后在真空干燥箱中80 ℃保温2 h。选用RC-PGF-D-2型双筒送粉器,载气为氩气。在前期大量试验基础上[15-18],选择脉冲激光沉积模式,具体参数为:光斑直径1.2 mm,激光功率1 850 W,送粉率5.6 g/min,扫描速度120 mm/min,占空比70%,脉冲频率50 Hz,搭接率30%,载气流量5 L/min。

表1 Al0.8FeCoNiCrCux名义成分

2.2 性能表征

物相检测选用Empyrean锐影XRD衍射仪,扫描速度4 (°)/min,扫描步长0.05°,扫描区间20°~90°。沿垂直于扫描速度方向制取金相试样,腐蚀采用盐酸与硝酸(3∶1)混合溶液。采用JSM-6510LA型扫描电镜对材料进行组织观察。耐蚀性测试采用Zennuim电化学工作站,电解液为3.5% NaCl,三电极工作体系,工作电极(Working Electrode,WE)为试验样品;对电极(Counter Electrode,CE)为铂电极;参比电极(Saturated Calomel Electrode,SCE)为饱和甘汞电极,相对扫描电位-3~3 V,扫描速率5 mV/s,阻抗谱(Electrochemical Impedance Spectroscopy,EIS)测试频率100 mHz~100 kHz,开路电位为10 mV。

3 试验结果及讨论

3.1 涂层相结构分析

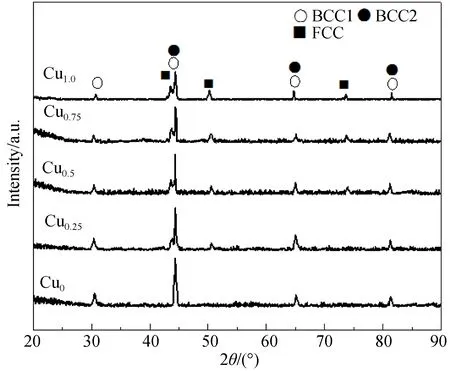

图1为各成分涂层的XRD图谱, Al0.8FeCoNiCrCux涂层相结构仅为体心立方和面心立方结构,未发现复杂相结构的金属间化合物,且相数均≤3。由Gibbs相率P>n+1(P为相数,n为主元数)可知,合金形成相数应大于主元数,本研究中各组试验添加主元数n≥5,而构成合金相数目远小于相率预测值,这主要是因为试验配比元素按近等摩尔比混合后合金的混合熵增大,抑制了复杂相结构的金属间化合物产生,使合金在高温反应中更倾向于形成自由能更低的简单相结构[19]。Cu0合金仅存在BCC相,31°附近的衍射峰证明了有序BCC1相(AlNi)存在,BCC2相为固溶了多种元素的(Fe-Cr)固溶体[20]。当x=0.25时,Cu0.25合金出现了FCC相衍射峰,随着x提高,FCC相衍射峰逐渐增强,说明Cu有促进FCC相形成作用。

图1 Al0.8FeCoNiCrCux高熵合金XRD图谱Fig.1 XRD map of Al0.8FeCoNiCrCux high entropy alloy

3.2 微观组织和成分分析

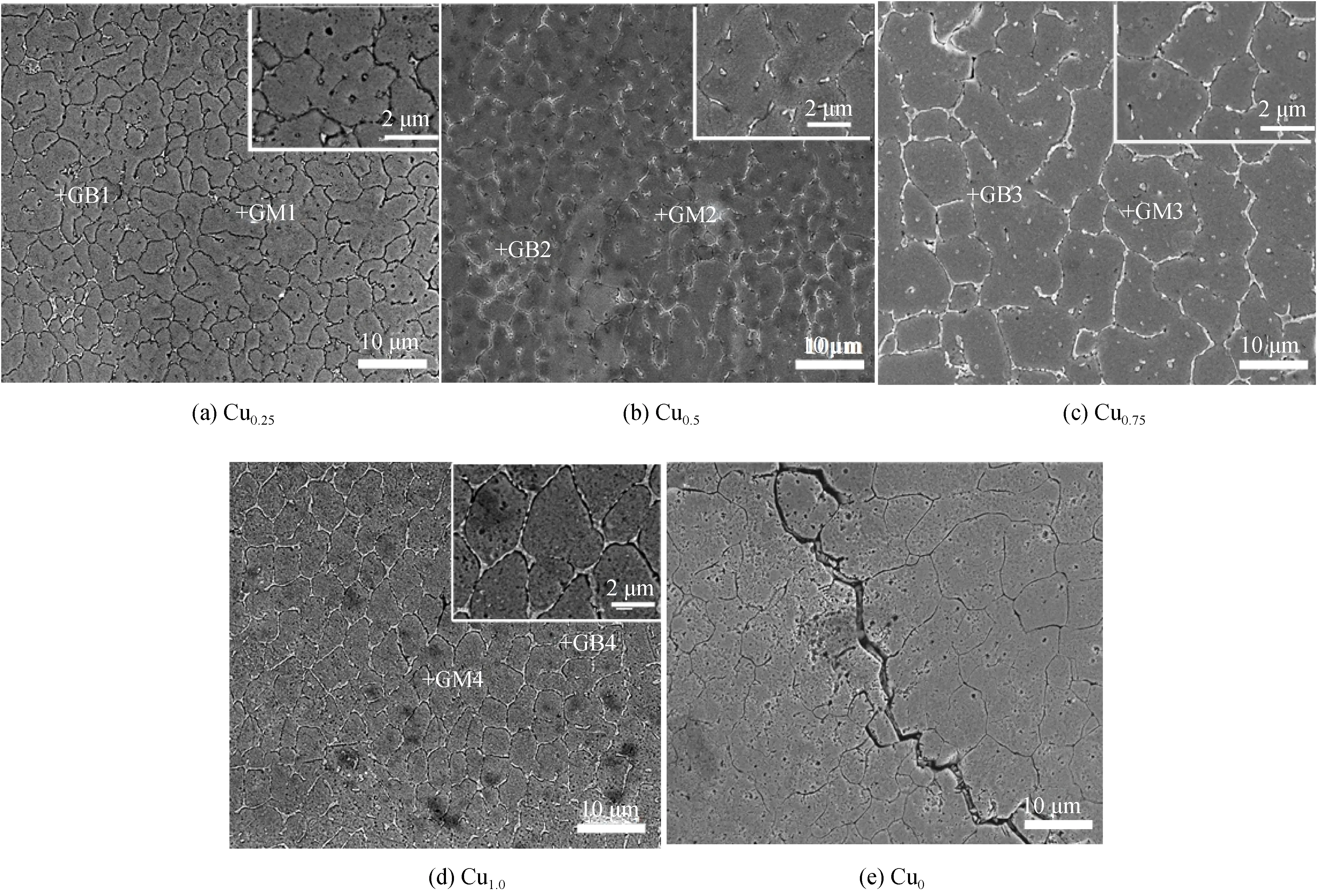

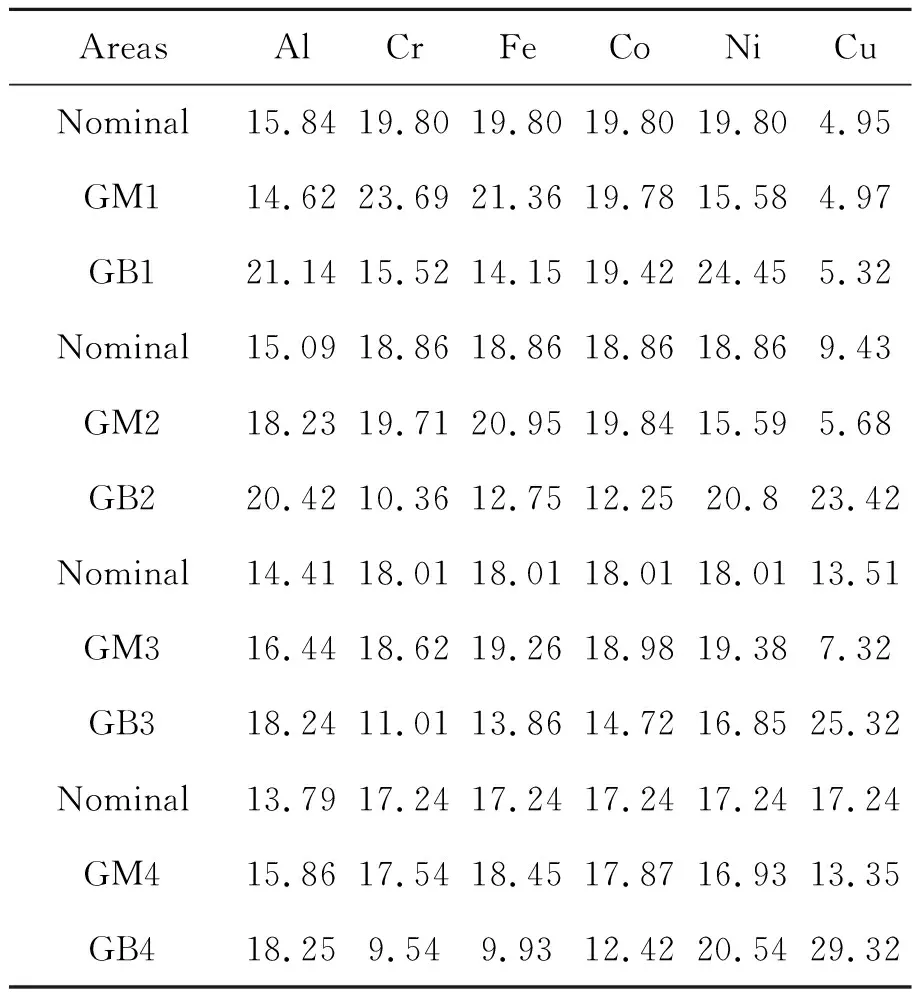

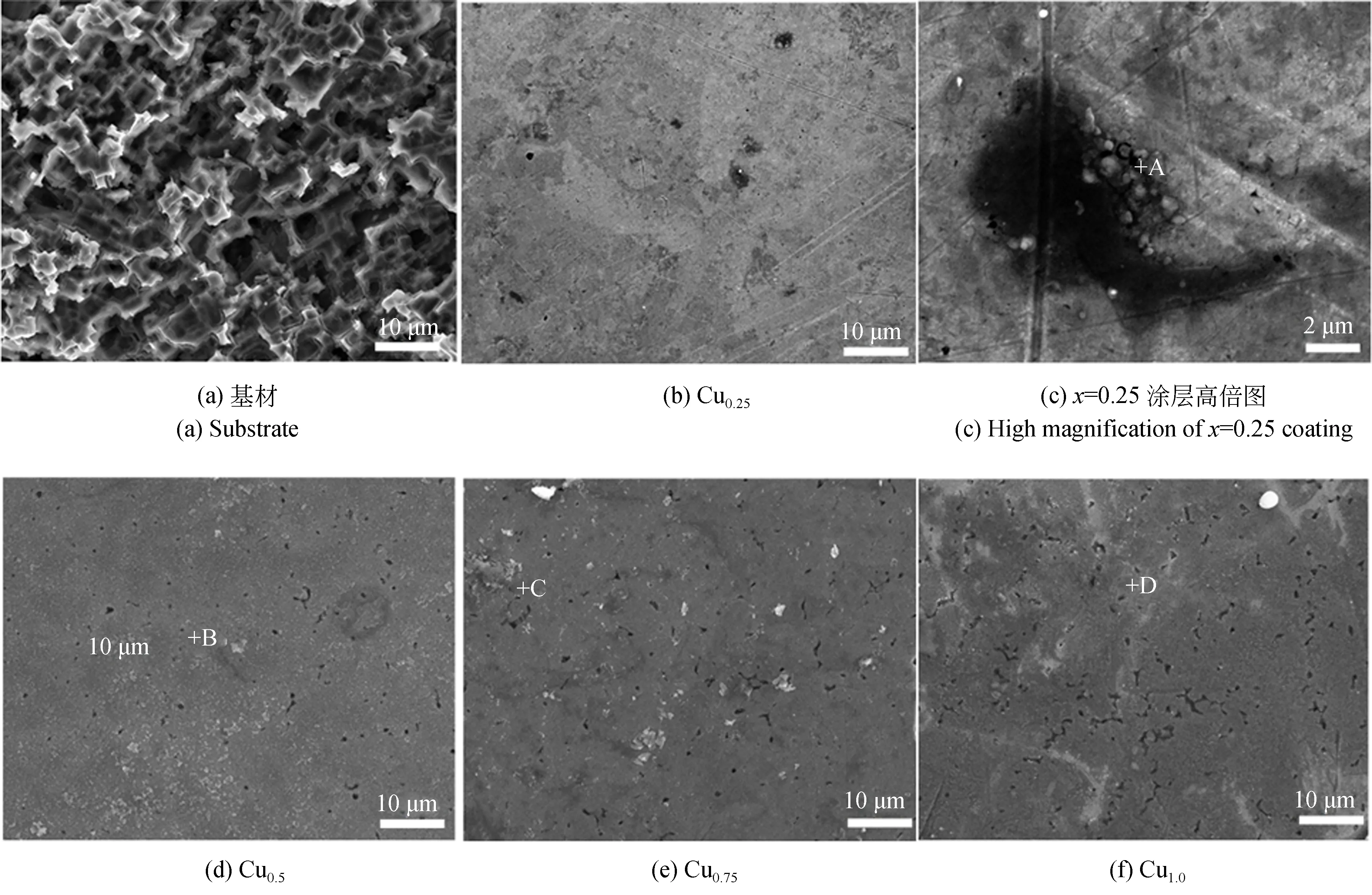

图2为Al0.8FeCoNiCrCux涂层的典型微观组织,表2为涂层区域的EDS结果,GM和GB分别表示晶粒和晶间区域。图2(a)为Cu0.25合金组织形貌,晶粒呈花瓣状,且表面出现微小的腐蚀孔洞,EDS结果显示Cu元素在晶内与晶间分布较均匀。图2(b)为Cu0.5合金组织形貌,晶界出现离散分布的浅色组织,EDS结果显示,晶间处出现Cu偏析,其他元素分布规律与Cu0.25合金相似。当Cu原子比增加至0.75时,部分浅色组织连续生长,如图2(c)所示。如图2(d)所示,Cu1.0合金形貌与Cu0.75合金相似,Cu依然在晶界处偏析。如图2(e)所示在Cu0合金中,涂层出现了裂纹,裂纹的产生是因为Cu0合金仅呈BCC相结构,BCC相虽然硬度高,但也增加了合金的脆性,在合金凝固时易发生断裂。Shon等[21]在纯铝表面激光熔覆AlCrFeCoNi高熵合金的试验中,涂层也出现了贯穿性裂纹。

图2 Al0.8FeCoNiCrCux系高熵合金沉涂层的典型组织形貌Fig.2 Typical microstructure and morphology of Al0.8FeCoNiCrCux HEA coating

表2 图2各区域能谱分析

3.3 耐腐蚀性能分析

图3为室温下3.5% NaCl 溶液中的Al0.8FeCoNiCrCux(x=0.25,0.5,0.75,1)涂层和基材的极化曲线,涂层和基材均出现钝化区间,说明随着电化学腐蚀过程进行,电极表面会出现一层钝化膜,钝化膜形成可以减缓电化学腐蚀过程中Cl-对WE表面的侵蚀[22]。Cu原子比提高,Al0.8FeCoNiCrCux合金的钝化区间长度减少,说明低Cu含量的Al0.8FeCoNiCrCux合金在极化过程中可形成保护性更强的钝化膜。此外,各组高熵合金的钝化区长度均大于基材。

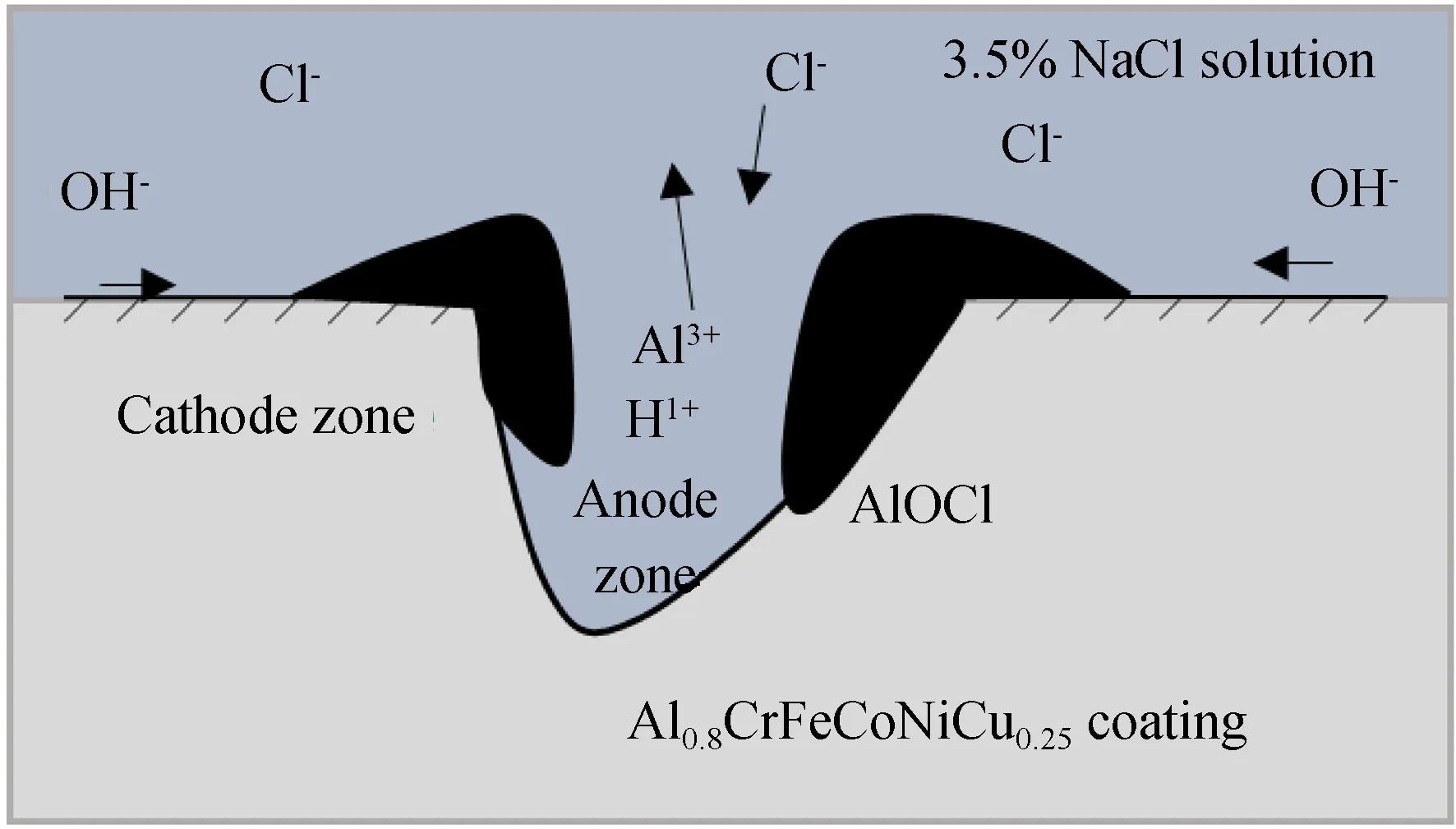

表3为Al0.8FeCoNiCrCux涂层和基材在极化测试后的电化学参数,由电化学经典理论可知,自腐蚀电位(Ecorr)仅代表工作电极在腐蚀过程中的热力学趋势,而腐蚀电流密度(Icorr)是由WE的溶解造成的,且Icorr大小是由Tafel曲线通过外推Ecorr附近极化曲线的线性部分确定,故Icorr是评价材料耐蚀性最重要指标,Icorr越小,材料耐蚀性能越好[22]。Cu0.25,Cu0.5,Cu0.75和Cu1.0合金腐蚀电流密度分别为7.94×10-8A/cm2,1.67×10-7A/cm2,2.07×10-7A/cm2和8.21×10-7A/cm2,随着Cu含量增加,腐蚀电流密度逐渐增大,说明Cu的增加不利于Al0.8FeCoNiCrCux系高熵合金的耐腐蚀性,而基材仅为4.12×10-5A/cm2,处于10-5数量级,远高于各组高熵合金的腐蚀电流密度,证明了Al0.8FeCoNiCrCu高熵合金涂层可显著提高铝合金基材的耐腐蚀性能。为进一步探究Al0.8FeCoNiCrCux高熵合金和基材在极化过程中的腐蚀行为,对极化测试后的腐蚀表面SEM观察,如图4所示。

表1 5083铝合金和高熵合金涂层在3.5%NaCl中的自腐蚀点位和自腐蚀电流密度

Tab.1EcorrandIcorrof HEA coating and 5083 aluminum alloy in 3.5% NaCl solution

SamplesEcorr/VIcorr/(A·cm-2)Al0.8FeCoNiCrCu0.25-0.3787.94×10-8Al0.8FeCoNiCrCu0.5-0.3611.67×10-7Al0.8FeCoNiCrCu0.75-0.3552.07×10-7Al0.8FeCoNiCrCu-0.388.21×10-7Substrate-1.324.12×10-5

图4 基材和Al0.8FeCoNiCrCux涂层在3.5% NaCl溶液中动电位极化测试后的腐蚀形貌Fig.4 SEM images of Al0.8FeCoNiCrCux coatings after potentiodynamic polarization in 3.5%NaCl solution

图4为极化测试后的铝合金基材和Al0.8FeCoNiCrCux高熵合金的腐蚀形貌,基材表面已经被全面腐蚀,而Al0.8FeCoNiCrCux高熵合金涂层表面相比于基材较完整。图4(b)可观察到Cu0.25合金表面仅出现若干无规律分布的腐蚀斑点,放大后可观察到点蚀坑内有球状腐蚀产物,如图4(c)。图4(d)中Cu0.5合金表面出现腐蚀斑点,与Cu0.25相比,腐蚀斑点展现出沿晶间分布趋势,如图中箭头标注,但这些腐蚀斑点并未蔓延扩展,尚未形成明显的晶间腐蚀。图4(e)为Cu0.75合金腐蚀形貌,与Cu0.5合金相比腐蚀区域较大,晶间腐蚀趋势更明显。图4(f)为Cu1.0合金腐蚀形貌,合金表面可明显观察到腐蚀后的晶粒轮廓,腐蚀形式为晶间腐蚀。在NaCl溶液中,Cl-有极强穿透性,易在钝化膜薄弱区域附着,随着极化测试进行,WE表面形成闭塞电池效应,最后形成局部腐蚀[23],而腐蚀后生成的腐蚀产物可附着在WE表面或腐蚀坑中。为分析Al0.8FeCoNiCrCux系高熵合金的腐蚀成因,对涂层进行EDS测试,结果如表4所示。

表4 图4中不同区域的EDS结果

表4为图4中各点的能谱分析结果,Cu0.5,Cu0.75和Cu1.0合金腐蚀产物主要为Cu的氯化物和氧化物,说明在极化测试中电极表面含Cu区为易被Cl-侵蚀部分,富Cu相的溶解方程为:

(1)

Cu+2H2O→Cu(OH)2+2H++2e-,

(2)

2Cu+2NaCl+3H2O→

CuCl2O+2NaOH+4H++4e-.

(3)

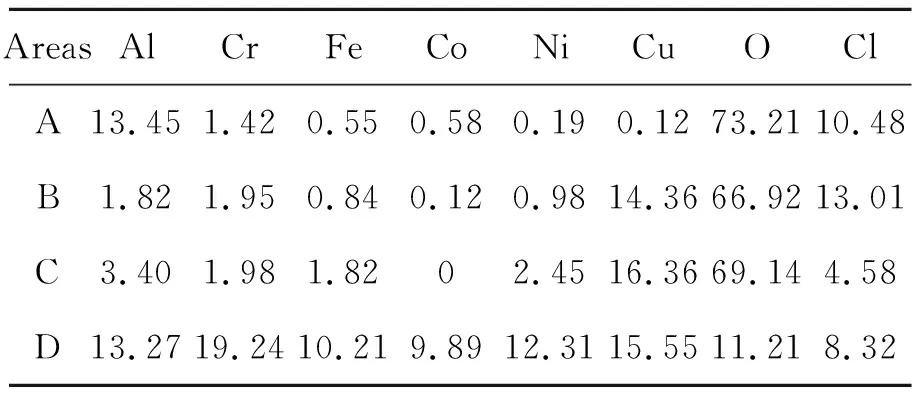

Cu0.25合金中Cu含量较低,即含Cu的易腐蚀相较少,因此仅形成点蚀,对腐蚀产物的元素检测表明Al元素和O元素所占比例分别为13.45%和73.21%,分析点蚀形成原因如下:涂层表面Al3+在电解溶液中与Cl-发生反应,生成H+(式(4)),此时涂层表面处于活性溶解状态,由于H+的存在使金属表面溶液局部呈酸性,故作为活化-钝化腐蚀电池的阳极区,为了保证电化学反应区域溶液呈电中性,工作电极会从NaCl电解质溶液中大量吸引带负电荷的Cl-,而Cl-本身具有极强穿透性,易在钝化膜上较弱的富H+反应区域汇聚,与Al3+继续反应,最终在点蚀坑周围生成富Al,O,Cl的腐蚀产物。该过程如此往复持续循环,最终在合金表面形成点蚀坑,反应原理示意图如图5所示。

Al3++H2O+Cl-→AlOCl+2H+.

(4)

图5 点蚀过程示意图Fig.5 Schematic diagram of pitting erosion process

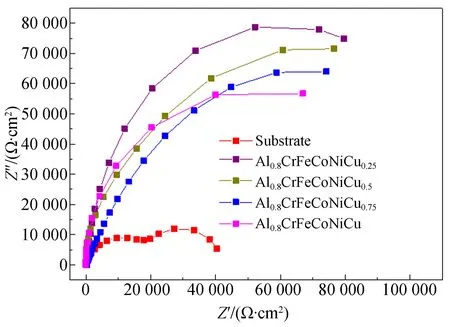

为进一步研究基材和涂层电化学耐蚀性机理,获得电极在腐蚀过程中的动力学信息,对材料了进行EIS测试。图6为基材和涂层在3.5%NaCl溶液的Nyquist曲线,基材曲线一部分由高频区的容抗弧组成,代表双电层电容在充放电的弛豫过程,表征材料的耐蚀程度,容抗弧半径越大代表耐蚀性能越强[24],另一部分由低频区容抗弧组成,反映了电极表面铝离子溶出过程。相比于基材,Al0.8FeCoNiCrCux高熵合金涂层的Nyquist曲线只由高频区的单容抗弧构成,这表明在EIS测试过程中并未检测到由离子溶出这一状态变量造成的弛豫过程,高熵合金涂层的稳定性要优于基材。从容抗弧形状上分析,基材和高熵合金涂层的曲线上容抗弧圆心均偏离实轴,说明电极表面不平整,反应过程中出现了弥散效应[24]。另外,从容抗弧半径大小分析,高熵合金涂层高频区容抗弧半径均大于基材高频区容抗弧半径,这充分说明高熵合金涂层的耐蚀性能优于基材,而随着Cu含量增加,容抗弧半径逐渐减少,也验证了极化曲线测量的准确性。

图6 基材和Al0.8FeCoNiCrCux涂层在3.5% NaCl溶液中Nyquist曲线Fig.6 Nyquist plots of Al0.8FeCoNiCrCux coating and substrate in 3.5%NaCl solution

通过对各成分高熵合金的腐蚀电流密度对比和腐蚀形貌观察,结合微观组织分析发现,在铝基表面制备的Al0.8FeCoNiCrCux高熵合金Cu的最优添加范围为0.25~0.75原子比。

4 结 论

由于添加粉末的高熵效应,沉积态Al0.8FeCoNiCrCux(0≤x≤1)高熵合金相结构仅为体心立方和面心立方,抑制了由基材的稀释行为引起的金属间化合物在涂层中生成。Cu的添加使Al0.8FeCoCrNiCux高熵合金由BCC1和BCC2结构转变为BCC1,BCC2和FCC相结构。

当x=0.25时,Al0.8FeCoNiCrCux高熵合金的晶间出现了离散分布的浅色组织,随着x增加,浅色组织在晶间连续生长。在室温下3.5%NaCl溶液中,随着x增大,沉积态Al0.8FeCoNiCrCux系高熵合金耐腐蚀性降低。Al0.8FeCoNiCrCu0.25高熵合金腐蚀电流密度为7.94×10-8A/cm2,仅为基材的0.17%,腐蚀形式为点蚀。显然, 沉积态Al0.8FeCoNiCrCux(0.25≤x≤1)高熵合金具有良好的成型质量以及优异的耐腐蚀性能,可作为涂层材料应用于铝合金表面。