燃气能源站主机设备风险及故障分析方法研究

宋丽斐, 刘 尧, 李琦芬, 杨涌文, 张丽婷

(1.上海电力大学, 上海 200090;2.中国大唐集团科学技术研究院有限公司华东电力试验研究院, 安徽 合肥 230088;3.日本北九州市立大学, 日本 福冈 808-0135)

传统能源引起的能源危机、环境破坏等问题已成为世界各国面临的难题[1],清洁能源利用成为各国能源发展的重要方向。其中,分布式能源因可以基于用户侧不同能源需求,实现高效清洁供能,提高一次能源利用效率,保障系统供能的安全性和可靠性,已成为21世纪能源行业大力发展的方向[2]。

目前国内已投运的分布式能源站往往在建设时没有规划好能源站管理模式,没有设计以分布式能源站本身所具特点的检修体制,因此大多直接套用国内传统燃煤电厂的管理方式。与传统燃煤电厂相比,分布式能源站在运营管理、机组特性等方面有着明显的不同(如供能方式不同、系统设备构成不同、运行方式及运维模式不同等),导致分布式能源站在实际维护中存在很多问题[3]。

本文以燃气能源站为例,结合其自身所具特点,采用故障模式及影响分析(Failure Mode and Effect Analysis,FMEA)法对主机设备进行风险评估分析,用以判断主机设备的故障风险等级,找出风险较高的典型缺陷项目,并辅以故障树分析(Fault Tree Analysis,FTA)法找出典型缺陷项目的主要影响因素(底事件),从而为燃气能源站主机设备维护提供新的指导思路。

1 燃气能源站典型设备构成

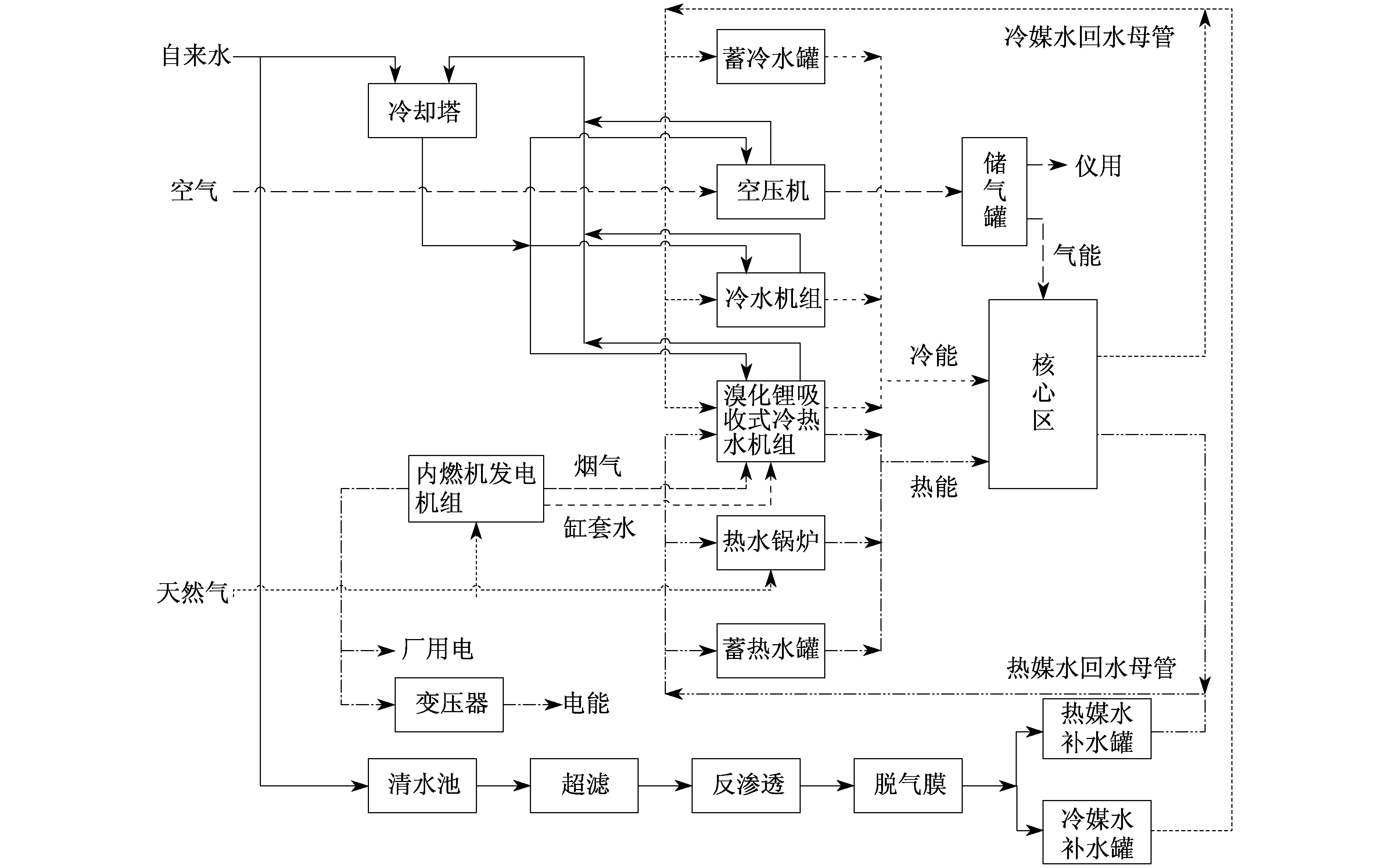

典型燃气能源站一般为冷热电三联供系统,可实现就近向负荷区供给冷热媒水及压缩空气,以及在保障冷热负荷供应可靠、稳定的前提下实现余电上网。燃气能源站的典型设备构成如图1所示。

(1) 燃气内燃机系统 针对具有持续稳定的电力负荷需求、较大的冷热负荷需求的区域,燃气能源站的原动机可选择燃气内燃发电机组,并配置相应调峰设备满足整个区域的能源需求。该子系统除燃气内燃机本机外,还包括曲轴连杆设备、电子调速设备、冷却系统相关设备等。

(2) 冷热媒水系统 为满足区域冷负荷需求以及实现能源梯级利用、提高能源利用效率,燃气能源站内通常采用典型设备烟气热水型溴化锂机组作为余热利用设备,并辅以燃气热水锅炉、冷水机组、储冷/热罐作为调峰设备。

(3) 压缩空气系统 燃气能源站拥有一个空压机间,可集中供应满足负荷区需求的压缩空气,以保证系统的正常运行。

(4) 机组自动化控制系统 基于采用全站集中控制方式,可配置一套分散控制系统(Distributed Control System,DCS),用于实现能源站各系统控制,保证能源站各系统正常、稳定运行。DCS系统由内燃机机组控制系统、燃气热水锅炉控制系统、吸收式冷热水机组系统等相对独立的子系统构成。

(5) 电气设备 燃气能源站宜就近接入地方电网,与地方电网实现互补,其所采用的变电站、线路等电气设备的相关参数根据实际应用场景进行确定。

2 设备风险及故障分析方法

2.1 设备风险评估方法

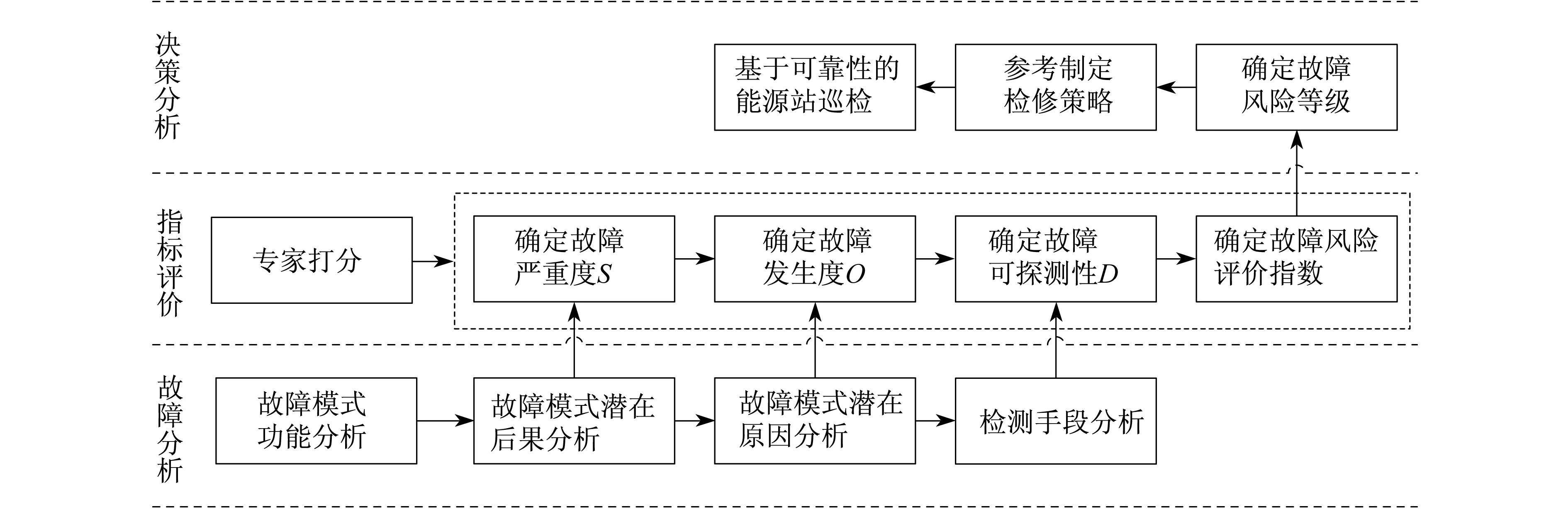

20世纪60年代,由美国航空航天行业根据其行业的可靠性和安全性需求,提出了FMEA法。因其有效实用的特性,被广泛应用于工业生产、能源、航天等领域[4]。FMEA法是一种由下向上的归纳分析方法,通过对系统各组成单元(子系统、设备或部件)各种故障模式、产生原因以及造成影响的分析,评价不同故障事件的风险等级,便于提出改善和管控措施,保证系统的可靠性和安全性。基于FMEA法的燃气能源站设备风险评估分析流程如图2所示。

图2 基于FMEA的故障风险分析流程

(1) 依据能源站实际设备缺陷数据记录,结合对能源站各设备及部件结构、功能的分析,确定所有可能的故障模式。

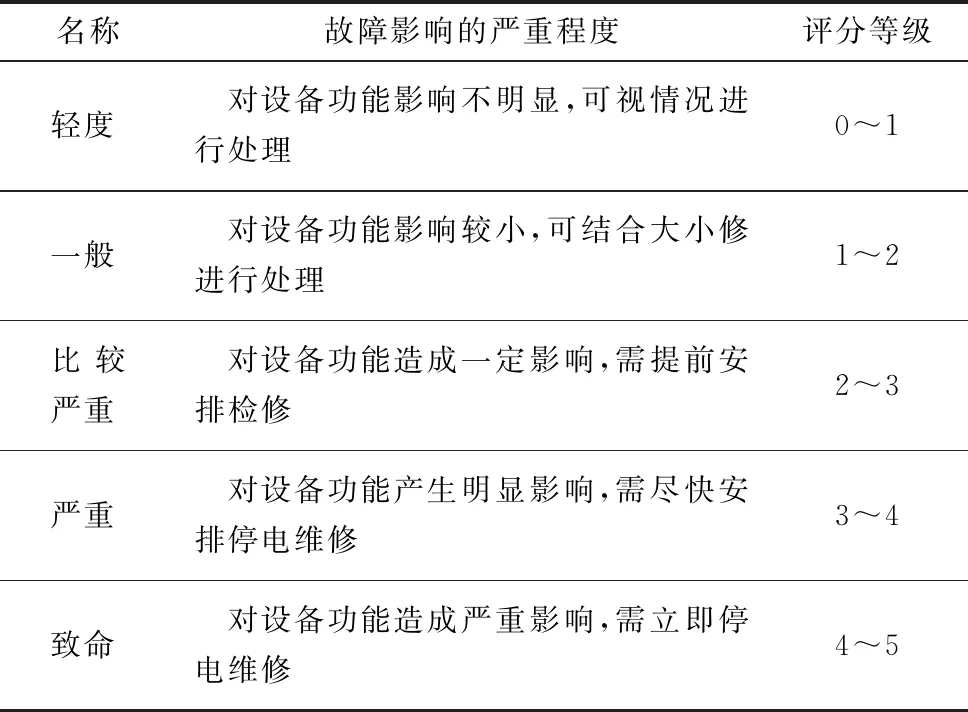

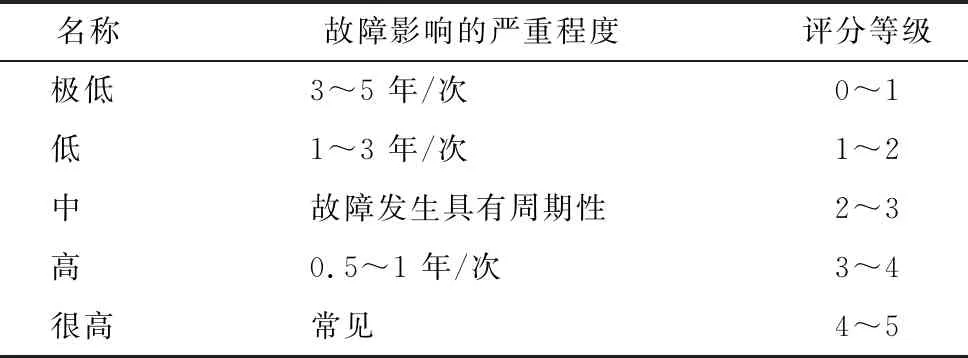

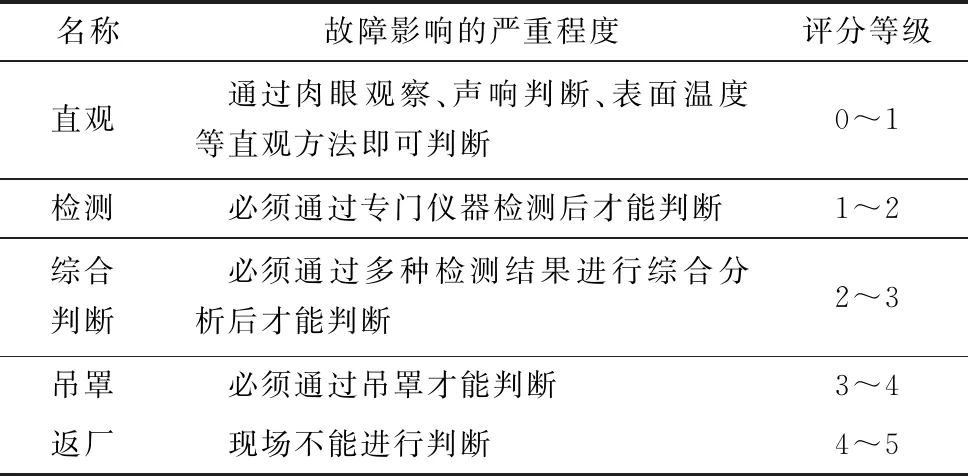

(2) 采用专家打分的形式对典型缺陷项目分别确定其故障严重度(S表示设备或部件故障时对系统正常运行所造成的影响程度)、故障发生度(O表示某种设备或部件失效事件可能发生的概率)及可探测度(D表示缺陷项目能够检测出来的难易程度,是进行维护策略研究的一个重要且容易被忽视的指标)等评价指标的取值。各评价指标的具体分类规则如表1~表3所示。

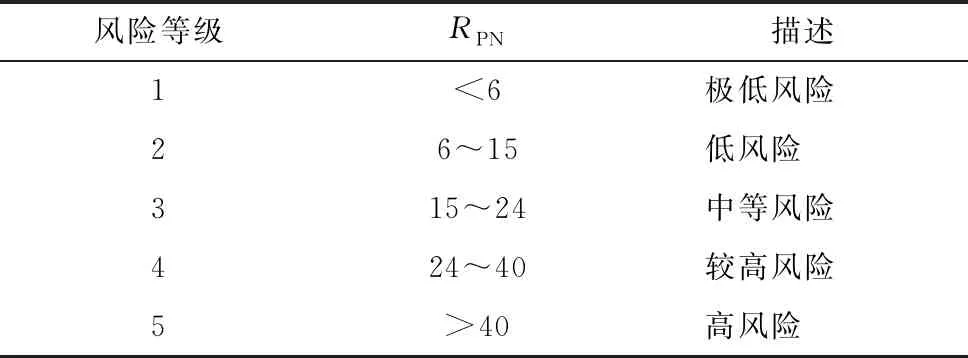

(3) 根据S,O,D的值求出风险优先级指数(Risk Priority Number,RPN)值,得出设备缺陷项目的风险等级。RPN越高表示缺陷项目风险越高,对系统的危害影响越大[5]。其值RPN=SOD。等级分类规则如表4所示。

表1 严重度分类规则

表2 发生度分类规则

表3 可探测度分类规则

表4 风险等级的分类规则

2.2 故障树分析法

FTA法最初由美国贝尔研究所用于导弹控制系统的设计[6],主要用于评估系统或设备的安全性和可靠性,了解系统是如何失效的,并确定降低风险的方法。故障树分析主要可以解决高度复杂的系统由总体到部件,自上而下、逐级细化,推理出造成系统故障(顶事件)相关的直接原因和间接原因事件(中间事件),以及基本原因事件(底事件)。

具体步骤[7]如下。

(1) 确立所分析的系统。熟悉包括系统功能结构和原理、设计和运行参数、故障模式及影响、故障原因等。

(2) 确定前提和准则,确定研究的范围、内容和重点。

(3) 确定顶事件。确定需要分析的故障类型,一般以最不愿发生的事件作为顶事件,也可以根据需求选择某个典型的故障事件作为顶事件进行分析。

(4) 逐级建立故障树。从顶事件出发,采取演绎分析的方法,逐级找出导致上一层的可能原因,直至找到所有最基本的原因事件。

(5) 对故障树进行定性分析[8]和定量分析[9]。故障树模型的定性分析一般是通过布尔代数简化法或行列式下行法求解故障树的最小割集,所有最小割集即为导致系统故障的所有模式。在定性分析的基础上,对故障树进行定量分析,进一步计算出故障事件发生的概率。

(6) 提出改善措施。根据定性分析和定量分析,对所分析的顶事件提出相应的改善措施,以提高系统的可靠性。

FTA法可在FMEA法的基础上,确认表示系统故障的顶事件,制作故障树形图,收集故障数据,依据故障树形图给出定性或定量评价,并给出修正措施的提案。

3 主机设备风险及故障实例分析

以某燃气能源站为例,采用FMEA法对主机设备进行风险评估分析,采用FTA法对典型缺陷项目进行故障分析。

3.1 某燃气能源站简介

某燃气能源站发电装机容量为5×4.4 MW,可供热负荷30 MW,冷负荷60 MW,标准压缩空气负荷108.3 m3/min。系统设备包括5台燃气内燃机,5台溴化锂吸收式制冷机(制冷量为3 490 kW、制热量为3 478 kW),6台冷水机组(4大2小,制冷量分别为6 328 kW和3 164 kW),1个蓄冷水罐,1个蓄热水罐,2台7 MW燃气热水锅炉,6台螺杆式空压机(5大1小,标准流量分别为47 m3/min和15.7 m3/min)。其系统流程如图3所示。

图3 能源站系统流程示意

3.2 主机设备风险分析

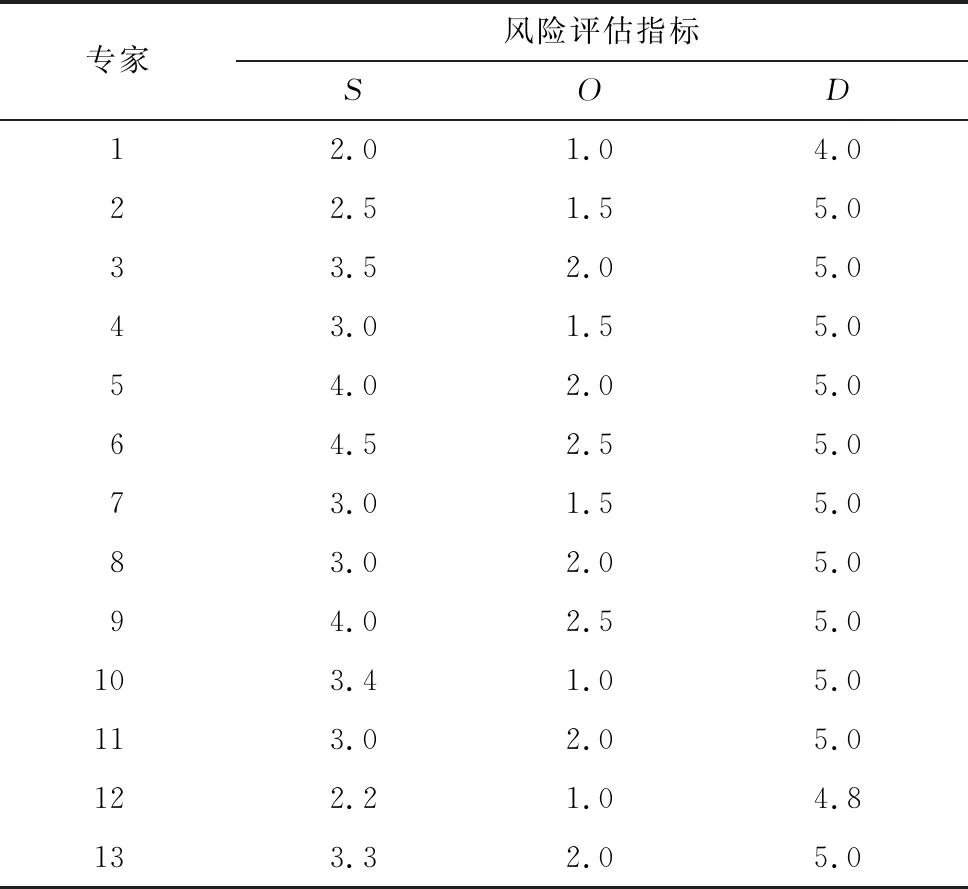

通过实际调研及访问该站内具有实践运维经验的相关专家,对该能源站内各子系统的主机设备典型缺陷项目进行了评分。溴化锂机组“监测仪表指示异常”缺陷项目的风险评估指标专家评分表如表5所示。

表5 溴化锂机组“监测仪表指示异常”专家评分表

由表5可知,S,O,D的总分分别为41.4,22.5,63.8,其平均值分别为3.2,1.7,4.9。

本文取其专家评分平均值,则

RPN=SOD=3.2×1.7×4.9≈26.7

同上,可得该能源站系统主机设备典型缺陷项目风险评估结果“RPN>15”的缺陷项目如表6所示。

由表6可知,溴化锂机组“监测仪表指示异常”,空压机“油含量上升”“电流过大”“露点温度异常”,以及发电机“出线开关触头温度异常”缺陷项目的RPN>24,存在较高风险,应作为能源站设备管控的重点;其余缺陷项目的RPN也在15~24,需列为检修和维护重点。

3.3 典型缺陷项目故障分析

基于已明确的高风险典型缺陷项目,以“流量仪表指示异常”作为顶事件,采用FTA法分析其故障产生的主要影响因素。

根据能源站缺陷历史纪录资料,通过对造成顶事件原因的分析,确定故障树各级中间事件和基本事件,构建故障树模型如图4所示。图4中,T为顶事件,A为中间事件,X为底事件。图4中各符号所表示事件含义如表7所示。

表6 FMEA法风险评估结果(取RPN>15)

图4 “流量仪表指示异常”故障树模型

表7 “仪表指示异常”故障树事件

3.3.1 定性分析

一是求最小割集。利用布尔代数法简化故障树,即

T=A1+A2+A3+A4=

A5+X1+X2+X3+X6+A6+

A7+X9+A8+X3=

X1+X2+X3+X6+X9+X4X5+

X7X8+X10X11+X12X8

(1)

得出最小割集分别为:{X1},{X2},{X3},{X6},{X9},{X4,X5},{X7,X8},{X8,X12},{X10,X11}。

二是求结构重要度。结构重要度大小判断原则有以下5点:

(1) 由单个基本事件构成的最小割集中结构重要度最大;

(2) 仅在同一最小割集出现且不在其他最小割集出现的基本事件结构重要度相等;

(3) 当最小割集包含基本事件数目相等时,出现在最小割集中次数较多的基本事件的重要度更大;

(4) 各最小割集包含基本事件数量不同,可以计算出结构重要度的近似值

(2)

i=1,2,3,…,12

式中:I[Xi]——基本事件Xi的结构重要度近似值;

Xi∈A——属于最小割集A的基本事件;

ni——基本事件Xi所在最小割集阶数。

(5) 以上4点原则必须逐序判定,不能只选一条。

依据结构重要度大小判定法则,各基本事件重要度近似值I[Xi]的排序为:

I[X1]=I[X2]=I[X3]=I[X6]=

I[X9]>I[X8]>I[X4]=I[X5]=

I[X7]=I[X10]=I[X11]=I[X12]

3.3.2 定量分析

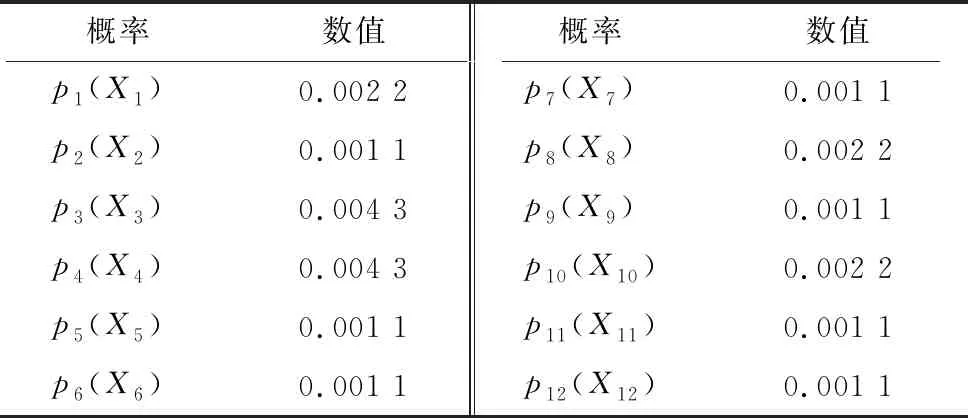

一是计算顶事件的发生概率。通过缺陷资料统计得到基本事件的发生概率如表8所示。表8中,pi(Xi)表示Xi底事件发生的概率,下文统一用pi对应表示,如p1表示X1底事件的发生概率。

表8 基本事件发生概率统计结果

顶事件发生概率P(T)计算如下

(3)

二是计算基本事件的概率重要度。基本事件概率重要度Ig(i)是衡量基本事件发生概率的变化导致顶事件发生概率变化的程度。

(4)

同理可求得,Ig(2)=0.991 3,Ig(3)=0.994 6,Ig(4)=0.001 1,Ig(5)=0.004 3,Ig(6)=0.991 3,Ig(7)=0.002 2,Ig(8)=0.002 2,Ig(9)=0.991 3,Ig(10)=0.001 1,Ig(11)=0.002 2,Ig(12)=0.002 2。

(5)

由此可得

3.3.3 故障总结分析

通过定性分析可知,影响“流量仪表指示异常”最重要的基本事件为:X1,转换器损坏;X2,电源未接通;X3,信号电缆松动;X6,流体本身波动;X9,传感器上游流动不符合要求。

通过定量分析可知,按基本事件临界重要度排序,X3>X1>X2=X6=X9。

综上所述:导致流量仪表指示异常的原因是多方面的;信号电缆松动、转换器损坏是导致仪表指示异常最重要的因素。因此,在能源站运行人

员日常设备维护中,应重点注意转换器的状况以及检查电缆是否松动。

4 结 语

本文基于燃气能源站设备实际缺陷数据及专家咨询评分,明确了设备风险评价指标S,O,D的值,并求出设备风险优先级RPN值,明确设备风险较高的缺陷项目为溴化锂机组监测仪表指示异常、压缩机油含量上升、电流过大、露点温度异常、发电机出线开关触头温度异常等。

基于风险评估分析结果,以高风险、缺陷原因多样的典型缺陷项目——流量仪表指示异常作为故障树分析的顶事件,逐级演绎推理出基本事件,并通过故障树定性和定量分析,得出信号电缆松动、转换器损坏是导致仪表指示异常的最重要因素。因此,在日常检查中应重点注意转换器状况,加强电缆是否松动的检查。

本文的分析结果虽然符合实际运维经验,但由于国内能源站投入运行时间不长,缺陷数据累积不够全面,因此暂未进行实验佐证。

————不可再生能源