海上油田压缩机回流阀冻堵分析与处理

刘 影,贺卫刚,曲 直,胡 松

(中海石油(中国)有限公司天津分公司辽东作业公司 天津300457)

1 低压压缩机流程简介

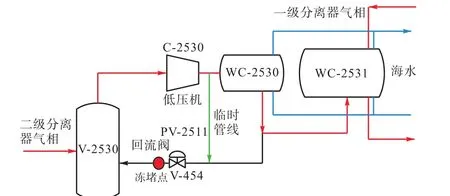

海上某油田冬季平均气温为-10℃左右,冰期长达30~35d。该油田综合处理平台上设置一套天然气处理系统,对油井伴生气进行压缩,一部分供透平主机用气,另一部分通过天然气海管外输至陆地终端处理厂。该天然气处理系统包含 2台低压压缩机(下文简称低压机),运行状态为一用一备,其生产流程如图1所示。

图1 低压压缩机流程示意图Fig.1 Flow chart of low pressure compressor

原油二级分离器分离出的低压伴生气压力为20~25kPaG,温度为 20~25℃。低压伴生气首先进入低压机,经压缩后温度上涨至100~110℃,压力上涨至 450~460kPaG;然后进入海水冷却器 WC-2530,将高温天然气冷却至 30~35℃,然后再与原油一级分离器分离出的伴生气混合后进入海水冷却器WC-2531,经过第2次冷却后进入下一级压缩机。

冬季环境气温下降,低压机回流阀门及管线多次出现冻堵情况,入口压力降低,低压机持续卸载。回流阀动作卡滞,补气受阻,导致低压机持续抽吸原油二级分离器伴生气,引发二级分离器低压报警,甚至逼近低低压关断值,对油田生产造成了干扰。

2 低压机回流阀冻堵分析及治理

2.1 回流阀冻堵原因分析

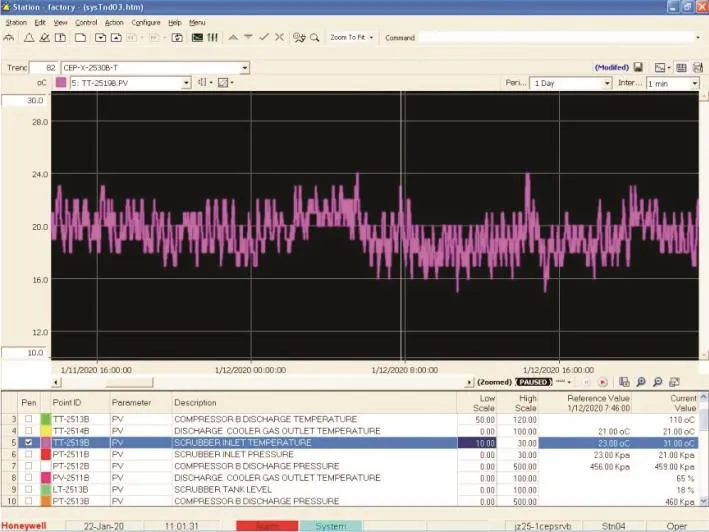

按照 ODP设计要求,低压机的入口操作温度为35~40℃。由于冬季环境气温降至-10℃以下,虽然管线、阀门、接头各处均安装了伴热保温,但是由于管线较长,散热速度快,实际天然气入口温度只有17~23℃(图 2)。

图2 低压机入口温度曲线图Fig.2 Inlet temperature curve of low pressure compressor

天然气水化物(图 3)是一种由天然气中的小分子与游离态水分子形成的类冰状疏松结晶化合物,它会引发管道堵塞,增大管线压差,进而损坏管件本体结构,甚至会导致严重的管道事故。

水化物的生成有两大原因:一是天然气中存在相当部分的游离水,这是天然气形成水化物的决定因素;二是在高压、低温条件下,容易形成水化物。另外,由于高速流动、搅动、高压脉动等因素的影响,天然气在管道弯头、变径、针阀、孔板、粗糙的管壁等特定位置也很容易形成水化物。

从图4可知,相对密度相同的天然气在压力一定的条件下,温度越高越不易生成水化物;在温度一定的条件下,压力越低越不易生成水化物。该油田伴生天然气相对密度为0.7007(空气为1),回流阀处压力基本稳定在400~450kPaG范围内,使用点温枪测得回流阀处气温在-2~7℃之间波动。根据此压力温度数据查询可知,气温低于 0℃时,就会产生水化物。所以,在压力基本不变的情况下,提高天然气的温度是减少水化物生成的有效途径。

图3 天然气水化物Fig.3 Natural gas hydrate

图4 天然气生成水化物的压力-温度图Fig.4 P-T diagram of hydrate generated from natural gas

2.2 回流阀冻堵问题的治理措施

2.2.1 海水冷却器运行工况优化

提高回流阀处天然气温度的首要思路就是优化海水冷却器的运行工况,降低出口冷却器的冷却效果,即关小海水入口阀的开度,避免过度冷却。操作人员发现将海水冷却器入口阀逐渐关小直至全关后,天然气进出口温差仍然达到 70~80℃,经过点温枪测温排查,判断入口截止阀存在内漏情况。操作人员将运行中的低压B机切换至A机,然后对B机内漏的截止阀进行了更换。

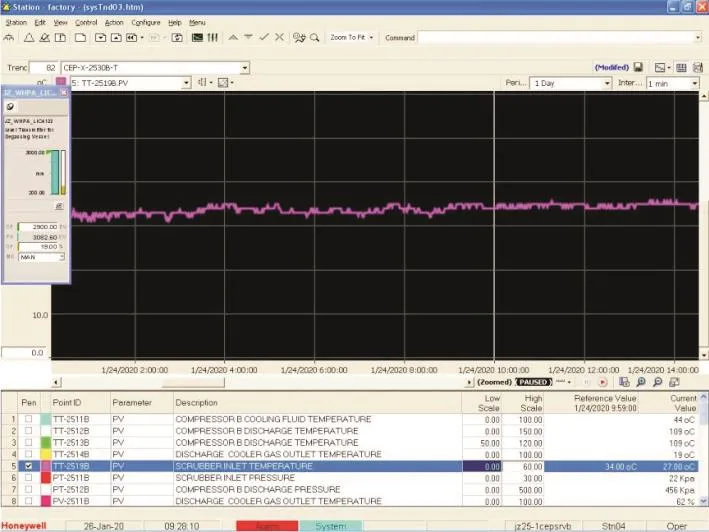

更换新的截止阀后,通过小范围调节阀开度即可将天然气温度精确地控制在 30~40℃范围内,回流阀处天然气温度能够保持在 15℃以上,有效地抑制了水化物的产生(图 5)。换阀之后至今 36d,回流管线未再出现冻堵的问题。

图5 换阀后低压机入口温度曲线图Fig.5 Inlet temperature curve of low pressure compressor after valve replacement

2.2.2 二次仪表测温位置优化

中控人员从远程上位机观察到低压机冷却后出口温度较低,通知现场人员关小阀门。调整之后,现场发现低压机出口排气温度与进气温度都在上涨,而冷却后温度变化不大。经过现场排查,发现温度变送器 TT-2514位于 WC-2531的出口管线上,显示的是一级分离器伴生气与低压机出口天然气混合后再经过二次冷却的温度,与中控上位机位置不符,不能显示低压机出口冷却后天然气的真实温度。维修专业人员对此变送器进行了移位。

新的测温点位于冷却器 WC-2530的出口管线上,距离回流阀更近,能够更准确地反映出口天然气的真实温度(图 6)。测温位置的优化实现了低压机出口冷却后天然气的温度精准控制,避免了现场人员的操作误差。

图6 温度变送器位置图Fig.6 Location of temperature transmitter

2.3 高温天然气回掺提温

操作人员继续探讨如何进一步提高天然气回流阀处天然气温度。考虑到低压机压缩后的天然气排气温度达到 105~115℃,操作人员从出口引出一路管线,将一部分高温天然气越过出口冷却器直接回掺至回流阀处,尝试采取高温热气回流的方式提高回流阀处天然气的温度(图7)。

针对管线改造及投用时可能存在气体泄漏引发火气报警、泄漏量较大触发低压机出口低压关停等风险,现场人员在测试过程中采取了可燃气浓度持续检测、各接头处喷涂高发泡性检漏液等防范措施,并对新增管线加装了伴热保温,降低热量损失,保证加热效果。

图7 高温天然气回掺管线图Fig.7 High temperature natural gas back mixing pipeline

临时管线投用后,经过一周时间观察,低压机回流天然气的温度变化不大,没有得到进一步提升。分析原因是排气温度和压力随着低压机自动加载有所波动,而且临时管线管径较小,高温热气回掺量有限,所以此项高温热气回掺提温方案有待于进一步研究改进。

3 结 论

该油田低压机回流阀冻堵问题对油气稳定生产造成了一定的影响。现场人员从天然气水化物的物性出发,结合现场流程进行了系统分析和排查。采取了海水冷却器入口截止阀更换等措施,低压机出口冷却后温度提高了 16~18℃;随后又对二次仪表测温点位置进行优化,实现中控人员对节点温度的远程精确把控,消除了流程关断隐患,并进一步探索高温天然气回掺提温方案。水化物的消除有力地保证了油田的安全平稳生产,具有良好的环保效益、经济效益,并对其他油田压缩机的类似问题具有一定的参考意义。■