振动检测分析技术在海洋石油平台上的应用

宫忠才,孙佳祥,刘 阳

(中海油能源发展采油服务公司 天津300457)

0 引 言

机械设备在海洋石油平台生产过程中应用广泛,具有推动生产的重要作用,一旦其出现故障就会造成经济损失,并且可能造成环境破坏,甚至威胁生产者人身安全。由于海洋石油平台所处环境的特殊性,如果备品备件不充足,机械设备一旦出现故障导致停机,往往不能及时进行维修,将会造成巨大的经济损失。机械设备故障时,一般会出现异常的声音、温度或振动等现象,其中振动可以直接体现出机械设备的运转状态。通过振动检测,可以持续地对机械设备实施检测与故障诊断,在设备故障初期进行有针对性的维修[1],从而有效地降低设备故障停机率,提高设备的完好性,为企业提升装备管理水平打下牢固的基础。

振动是指物体在某一中心位置附近做往复运动的过程。机械设备产生异常振动的原因一般包括转子不平衡、轴心偏移、轴承磨损、连接件松动等问题,因此振动信号能够直接反映出设备的运转状态。对于振动信号,可以通过在时域与频域进行处理分析。

1 常用的振动信号分析方法

通常,振动信号的分析会从时域与频域进行,时域是描述信号在时间方面特性时用到的一种坐标系,简单的振动信号分析可通过其在时域的特征进行判断[2]。时域分析方法包括均值、方差、偏斜度、峭度、峰值等[3]。除时域分析外,也在频域对信号进行分析,一般通过信号的频谱、能量谱、功率谱、小波分析等对信号处理分析。最常用的方法是将信号通过傅里叶变换后进行频谱分析。此外,经验模态分解也是常用的信号处理方法之一。

1.1 均值

机械设备振动信号均值也被称为直流分量,用于判断机械设备的运转状态是否稳定,是采样周期内信号幅值的平均数。

式中:n为采样时间窗口大小;ai为时间窗口内第i个数据。

1.2 标准差

标准差是采样时间窗口内数据与均值差平方的算术平均数的平方根,用于判断机械设备运转信号对比均值的离散程度。

式中:n为采样时间窗口大小;ai为时间窗口内第i个数据,mean为信号均值。

1.3 傅里叶变换

傅里叶变换是频域分析最经典的分析方法之一,也是将信号从时域变换到频域的重要工具之一,序列X(n)的傅里叶变换公式如下所示。

1.4 经验模态分解

经验模态分解也是应用较为广泛的一种信号时频处理方法,它是将信号自身的时间尺度特征分解成有限个本征模函数(IMF)[4],包括原信号不同时间尺度的局部特征信号,通常用于非线性、非平稳信号的分析处理。经验模态分解后的信号可以表达为有限个本征模函数与剩余部分的线性叠加。

2 振动检测在海洋石油平台应用

本文以采油服务公司运营的大型海上石油生产设施设备为例进行分析。在目前生产过程中,海上石油生产设备主要采用振动传感器对泵体、泵轴等位置进行检测,通过实时收集的峰值来初步判断设备运转状态,并结合专业公司年度设备状态检测故障诊断方法实现对生产设备的管理。海上生产设施设备按照ISO10816-3标准进行评判,可以按照振动水平区域界限值(mm/s RMS)分为A、B、C、D 4大类,其中A类(<2.8)定义为新交付使用的机器,B类(2.8~4.5)定义为可以无限长时间安全运行,C类(4.5~7.1)定义为不适宜长时间连续运行,考虑在适合的机会进行维修,D类(>7.1)定义为振动强度足以使机器破坏[5]。

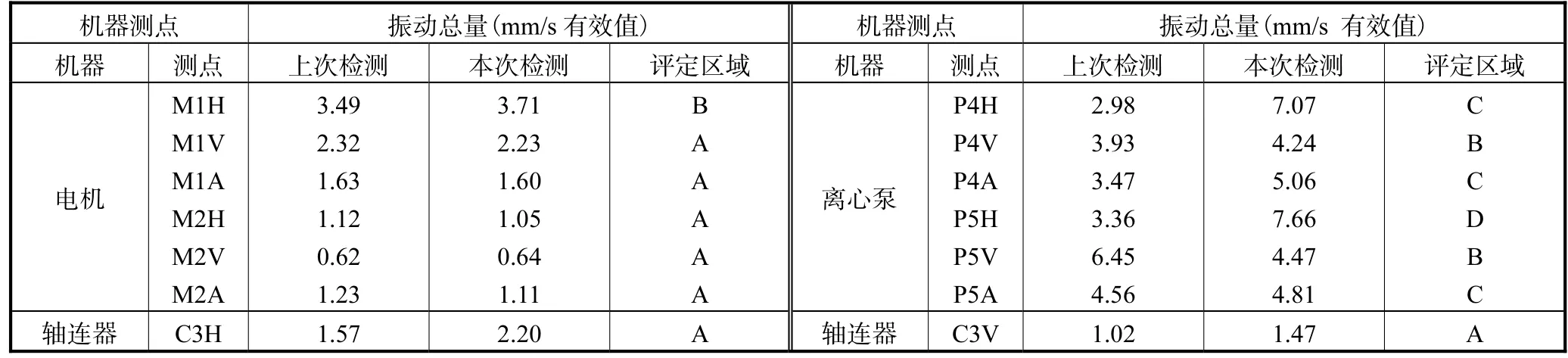

以原油泵 P-9501为例进行分析,该泵电机轴承为 7324B/6330C3,离心泵轴承为 RMS36/RMS36,信号测量取点如图1所示,测量结果如表1所示。

表1 P-9501测试结果Tab.1 P-9501 test results

按照 ISO 10816-3标准评判该泵机组为振动超标,并对振动信号进行频谱分析。通过分析可以得到图2,原油泵M1A测点轴向方向出现7324轴承滚动体故障频率及谐波,并伴有保持架故障频率边带,说明轴承存在早期故障。图 2表明泵驱动端垂直方向(P4V)存在 3.112倍转速频率分量,接近 RMS36轴承的外环故障频率,可能轴承早期故障;泵非驱动端水平方向(P5H)的转速 6倍频率分量幅值突出,低频区存在随机谱,说明流体激振明显。

图1 原油泵P-9501示意图及测点位置Fig.1 Schematic view of pump P-9501 and test point location

图2 电机自由端轴向方向测点gSE频谱Fig.2 gSE spectrum of axial direction measurement point of free end of motor

综合分析得到该泵的测试结论:电机测点 M1H的主要频率分量为电机转速,说明在此方向上的支承变差,可能与支承刚性或螺栓紧固有关。泵测点中以叶片通过频率分量为主,并存在大量低频随机谱,说明泵内流体激振明显。电机轴承滚动体/保持架、泵轴承外环早期故障。因此最终建议:定期检查进出口滤网和压力,以及叶轮、流道的磨损情况等,及时进行调整;检查电机螺栓紧固情况,跟踪电机轴承故障发展情况。

3 未来发展趋势

大规模推行在线振动检测技术对于实现现代数字化装备管理具有非常关键的意义。目前,采油公司运营装备的振动检测仍然处于初级阶段,十分依赖具有设备诊断经验的人员对数据进行分析,并且不具备实现长时间连续监控的功能,下一步需要对海上设施的重要设备实施连续在线监控。如今,人工智能发展迅速,可以通过构建神经网络,建立深层次、多维度的数据模型,并不断补充故障信号特征的训练样本,丰富振动数据模型,高效自主判断设备检测数据中的特征信息[6],从而减少在信号处理中对分析人员经验的依赖。

4 结 语

本文通过阐述常用的振动检测技术方法,结合海洋石油平台对振动检测技术的实际应用,说明振动检测技术对设备预防性维修以及预测性维修具有实际参考作用,并推断出振动检测技术的发展方向,通过建立丰富的数据库模型替代人员经验诊断,为实现智能化、数字化的装备管理带来契机。■