圆端形实体桥墩模板侧压力的变化分析

摘 要 通过现场对高速铁路圆端形桥墩侧压力进行测试分析,发现圆端形模板侧压力各点压力变化规律基本相同;圆弧端侧压力变化曲线与平直端侧压力曲线相差较大,圆弧端侧压力远大于平直端,结构中不同的几何形状产生的侧压力差异较大,温度的变化同样影响着模板的侧向压力。然而在我国规范中的砼侧压力计算公式计算得出的数值与现场实际数值相差较大,需对相关计算公式进行进一步的研究和优化,进而为后续现场施工中针对模板的设计提供参考和借鉴。

关键词 桥梁墩身;模板侧压力;压力测试

引言

近几年来,全国多处工地发生了墩身“爆模”事件,墩身模板垮塌主要是砼的侧向压力超过了模板或者拉杆、连接螺栓等的容许承载力所致。这对模板的承压能力提出了相当大的考验。由于目前的砼性能指标已经大为改变,特别是外加剂的加入使得砼坍落度等指标发生变化,并且砼完全采用机械进行振捣,强度大、功率高。这些砼性能指标的改善及施工技术的提高都影响了模板的受力情况。

1试验墩台选型工程概况

根据目前铁路大多数桥梁墩形实际情况,对桥墩施工现场进行了模板侧压力监测试验。测试桥墩为圆端形实体桥墩,墩高18m,底宽度为6.47m,纵向厚度为2.97m。砼第一阶段浇筑8米,分两次浇筑。模板采用厂制钢模。

本次监测对象为该桥墩的第一浇注节段高8米,砼强度等级为C35,设计砼总方量为265m?,采用汽车泵泵送砼现场浇注施工。砼设计初凝时间为7小时,终凝时间为11小时,2台插入式振动棒进行振捣。根据实测得到砼浇注速度为1.33m/h。

1.1 墩身砼对模板侧压力的原理和规律

浇注砼时,对墩柱模板产生的荷载不同于平台模板上的重力荷载,新浇砼对模板侧面压力是砼入模时具有一定流动性,在砼浇筑、振捣和自重的共同作用下,对限制其流动的侧模板所产生的压力。但和水压不同的是砼压力是暂时的,当砼强度已足够支承自身重量时,这种压力会慢慢消失。在刚开始浇注时砼为液态,对模板的压力呈线性分布;随着砼慢慢凝固,到初凝时砼已经成为半固态,墩柱模板受到的压力随之又发生了变化;当砼完全凝固时,砼成为固体,砼固体体积的变化将影响它对模板的作用,取而代之的将是竖向压力和砼内部的温度升高导致固体砼侧向收缩膨胀,进而在模板上产生的约束反力[1]。

1.2 测试内容及设备安装

砼测压力测试,采用振弦式压力盒进行测定。压力盒采用标准双膜结构,体内充填不含气体的专用介质,测试精度高。为了减少砼凝固过程中温度变化对压力传感器数据的影响,在压力传感器旁边埋设温度测试芯片,对压力盒进行温度补偿。

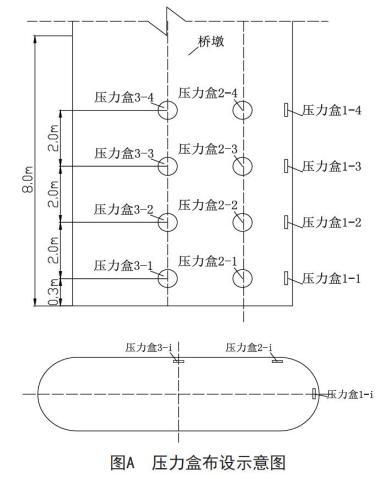

压力盒沿桥墩高度方向设置,首层设置在承台顶面以上30cm处,每层层距按每2米布置,每一水平层上布置3个检测点,分别位于直线段平面模板中点、圆弧段中点及直线与圆弧接缝处。压力盒紧贴模板,并在竖向两侧采用钢筋支架进行固定,安装牢固,确保采集的压力数据与模板实际受力情况一致。(该桥墩一次性浇筑高度为8m,测试高度为8m,共设4层)如图A所示。

2现场测试及结果分析

2.1 现场数据采集

墩身砼采取泵送入模方式,倾倒高度控制在1.5 m以内,并采用内部插入式振动棒进行振捣。数据采集分别在:砼每浇筑完成1m时采集一次,在振捣时采集一次,静置后开始浇筑砼时采集一次,同步记录测试时间及砼温度;砼浇筑完成后每2小时测1次,直至压力值稳定后停止采集[2]。

2.2 测点监测结果及分析

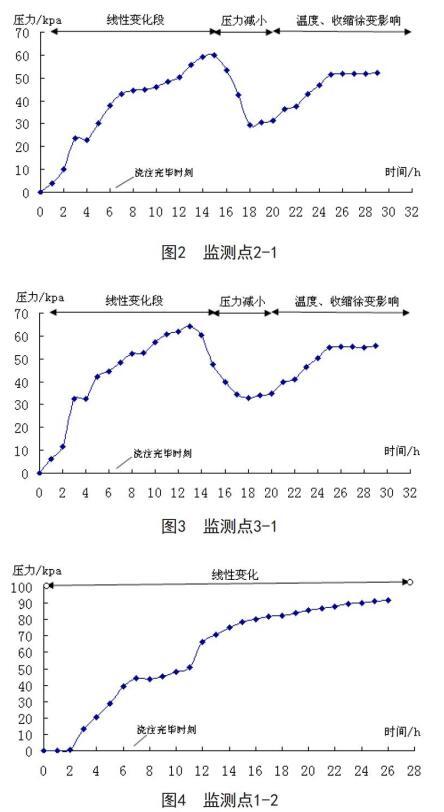

理论上,在砼浇筑至初凝时间内模板侧向压力呈线性分布,逐渐形成最大值后趋于稳定,因此根据现场实际采集数据,建立压力与时间的变化曲线,得出压力的变化规律、形成最大侧压力所消耗的时间及实测值大小。

(1) 底层压力数据分析

根据现场实测数据绘制压力变化曲线图,如下图所示:

从以上图1、图2、图3可以看出,图2、图3的压力曲线变化规律总体上相似,图2和图3的监测点达到最大值所耗的时间分别为:15h、13h;实测值分别为:59.8kPa、64.2kPa。根据测试数据分析,墩身同一高度位置平直段侧压力在砼初凝后即开始缓慢降低,即使浇筑高度继续增加,也继续呈下降趋势,到达16h时,随着温度和收缩徐变的影响,使得侧压力逐步增大;而圆弧段的侧压力在砼初凝后仍继续增加。根据数据可以看出圆弧段最大侧压力值(1-1监测点)与平直段(2-1及3-1测点)最大侧压力相差较大,同一高度位置不同点侧压力存在的差异较大,则说明结构中不同的几何形状产生的侧压力差异较大[3]。

(2)其他位置侧压力测试数据

根据现场实测数据绘制压力变化曲线图,如下图所示:

整体上看(图5),其他位置侧压力与底部测点变化规律基本相同,压力随着砼浇筑高度的增加,侧压力数值稳步增加,呈线性变化,达到最大值后,压力慢慢减小后稳压,然后随着砼内部温度升高及收缩的影响,压力逐渐增加。圆弧段监测点的侧压力随着上部砼浇筑高度的增加而增大,而且侧压力在砼初凝后仍继续增加。

(3) 砼温度数据分析

由图6可以看出,曲线显示从砼开始浇筑到终凝,温度随着时间变化呈线性上升,达到最大值后逐渐降低。根据测试数据分析,现浇砼模板侧压力数值曲线及温度曲线,二者同样随着时间变化呈线性增加,由于砼达到初凝时侧压力出现下降趋势,但隨温度增高和收缩徐变影响侧压力逐渐增大。因此,浇注墩身砼时应考虑外部环境温度和砼温度对侧压力的影响,进而在模板设计时应考虑变化产生的侧向压力,并且合理的选择拆模时间。

3实测侧压力与理论侧压力的对比分析

我国现有规范中砼压力计算公式如下:

根据实测的数据,在砼浇注过程中有效压力下侧压力并没有稳定不变,而是逐渐增长。因此,规范公式的计算取值并没有真实的反映现场施工实际情况。因此,我们可以根据工程的实际情况适当调整 公式中的系数,来反映实际情况。

该工程实例中现场实测的最大侧压力为91.5kPa ,但根据理论公式计算得出的最大侧压力为57kPa,即实测值是理论值的1.6倍。因此,建议对我国规范中的砼侧压力计算公式进行局部修订[4]。

4结束语

(1)在本工程测试的实例中,侧压力各点测试结果表明:各测点压力变化规律基本相同,在某一时间段内近似线性上升,达到最大值后渐渐变小,然后随着砼温度变化和徐变影响又缓慢上升。

(2)根据测试数据分析,墩身同一高度位置平直段侧压力在砼初凝后即开始缓慢降低,即使浇筑高度继续增加,也继续呈下降趋势;但圆弧段的侧压力在砼初凝后仍继续增加,而且隨着上部砼浇筑高度的增加,侧压力仍继续增加。最后出现圆弧段最大侧压力与平直段最大侧压力相差较大,而我国现行“铁路施工技术指南”和“公路规范”计算公式中,均没有考虑同一高度位置不同点侧压力存在的差异,即浇注砼结构中不同的几何形状产生的侧压力的差异较大。建议在工程施工中,在模板设计时充分考虑施工实际模板的受力规律,加强平板模与圆弧模板的横向连接,并对圆弧段的模板结构设计进行局部加强[5]。

(3)通过对该工程墩身侧压力现场测试,发现实测最大侧压力比按理论公式计算侧压力大很多。因此,建议对我国规范中的砼侧压力计算公式,应进行更多的试验和研究。

(4)由于施工中,砼初凝时间及浇注速度是影响模板侧向压力的主要因素。在实际施工过程中应保证砼的初凝时间、浇筑速度、坍落度等在计算限定的范围之内。在配合比设计阶段应严格控制,墩身砼的初凝时间不宜设计的过长。另外,在砼浇注完成之后,温度变化对模板侧压力产生较大的影响,因此,在模板结构设计时应充分考虑温度的影响因素。

参考文献

[1] Q/CR9603-2015.高速铁路桥涵工程施工技术规程[S].北京:中国标准出版社,2015.

[2] 铁建设[2005]160号.铁路砼工程施工质量验收补充标准[S].北京:中国标准出版社,2005.

[3] JGJ162-2008.建筑施工模板安全技术规范[S].北京:中国标准出版社,2008.

[4] 汪水清,刘方.现浇砼模板侧压力研究[J].世界桥梁,2012,(2):42-44.

[5] 渠茂涛.客运专线耐久性砼桥墩模板实践性分析研究[J].铁道标准设计,2009,(4):33-35.

作者简介

陈达茂(1987-),男,桥梁工程师,现就职单位:中铁二十五局集团第三工程有限公司,研究方向:主要从事桥梁工程施工与管理。