大跨度钢箱梁T构转体桥落梁施工技术之浅析

桑泽晶

摘 要 转体桥的施工过程中,从球铰安装开始,到转体完成需要经历多次的体系转换,转体桥落梁就是其中一个重要的体系转换过程,整体结构由超静定结构体系转化为静定结构体系,结构受力发生明显变化。本文依托太原市卧虎山快速路2*100m钢箱梁T构转体桥施工,总结分析以往大跨度钢箱梁T构转体桥落梁施工经验,提出分级加载顶升拆除支架法施工技术和倒装千斤顶顶升技术,从临时支架布置、落架方案选择、落架工艺的确定等方面,详细叙述了梁体顶升步骤、卸载过程中临时支架拆除和落梁施工,形成了一套比较完成的施工技术和工艺,为类似工程提供良好的经验借鉴。

关键词 大跨度;钢箱梁;落梁;体系转换;分级加载顶升;倒装千斤顶

引言

桥梁转体施工工法作为一种成熟的架桥工艺,在施工过程中需经历多次的体系转换,尤其T构梁体落架,是转体桥整体由超静定结构体系转化为静定结构体系的过程,结构受力发生明显变化,所以,针对大跨度钢箱梁T构转体桥落梁的体系转换过程,因其相对混凝土梁体刚度小、挠度大,更加涉及桥梁结构的安全、使用寿命和耐久性等因素。

1工程概况

1.1 工程概况

卧虎山快速路2*100m钢箱梁T构转体桥,是为跨越石太上下行铁路、石太客专上下行铁路而设的,上跨铁路转体桥位于R=150m的圆曲线、缓和曲线和直线上,且为满足铁路限界要求桥梁孔跨较大,因此上部结构设计为连续钢箱梁,桥长200m,宽28.5m渐变为31.409m,采用单箱五室截面,T构中间支点处梁高7.5m,边支点梁高3.5m,梁底线形呈1.8次抛物线变化。

连续钢箱梁T构采取分节段拼装,临时支架体系支承,根据设计及建模计算分析,落梁后T构悬臂端最大挠度79.32cm,加之日照温度梯度效应对钢箱梁结构的影响,大跨度钢箱梁T构落架难度大于现浇梁T构[1]。

1.2 临时支架体系

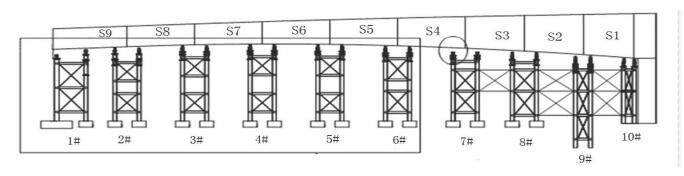

本工程钢箱梁T构采取分节段拼装方案,临时支架由基础、立柱、分配梁和连接系组成。根据钢梁分节情况,顺桥向设置20组临时支墩,以主墩为中心,从悬臂端向主墩依次排列为1#…10#支架和1#…10#支架:

(1)基礎设置:临时墩每根立柱基础采用二阶钢筋混凝土结构,基础顶部各预埋1块预埋钢板,用于与钢立柱焊接联接。

(2)立柱设置:临时支墩立柱采用Φ630×9钢管,每组12根。柱间连接系采用Φ325×5直缝焊管制作,环绕钢立柱进行布置,支撑之间用等边角钢∠75×8呈十字交叉状加固。

(3)分配梁设置:钢立柱柱顶横桥向设置双拼工字钢分配梁,工字钢采用I56a,长度26.5m,每组采用双拼结构形式。顺桥向设置一道工字钢分配梁,工字钢采用I56a,长度4m,以增加立柱顶的整体性。

(4)连接系设置:支承钢梁的连接系采用Φ219×8无缝钢管作为硬支承,钢梁底的支承点位于底板与腹板或隔板交汇处。

2大跨度钢箱梁T构落架工艺的选择

本转体桥为无索塔、大跨度、有偏心、曲线钢箱梁,钢梁总重量5377t,单侧悬臂长度100m,落架后悬臂端最大挠度79.32cm,加之日照温度梯度效应对钢梁变形的影响,落架的体系转换过程涉及结构的安全和钢梁应力的释放等诸多影响因素,所以,落架方案的合理选择,是保证结构安全的关键。

方案一:硬支承切割法,即按照常规钢箱梁落架方法,从转体主墩处支架向悬臂端逐一切割硬支承。此方法的优点是速度快,缺点是因切割速度不同,产生钢箱梁的点受力情况,造成钢箱梁底板变形或分配梁变形,而导致落架过程中支承体系失稳。

方案二:分级加载顶升拆除支架法,即在钢箱梁T构梁端分布多台液压同步千斤顶,同步顶升,待梁体与临时支架连接系硬支承全部脱离后,再逐根切割硬支承,最后千斤顶缓慢卸载至钢梁最大挠度位置。此方法的优点是多台千斤顶同步顶升,球铰和主墩受力均衡,千斤顶受力平均,整体结构稳定性好;缺点是需增加反顶支架和同步顶升设备。

综合以上方案的对比和分析,分级加载顶升拆除支架法具有三点优势:一是虽增加了顶升支架,但是通过优化方案,顶升支架与悬臂端临时支架设置为一体,不需另外增加顶升支架。二是液压同步千斤顶也是常规设备,购置或租赁成本低,操作简单方便。三是针对大跨度、有偏心、曲线钢箱梁落架是超静定结构转化为静定结构的体系转换过程,桥梁结构的安全是至关重要的。所以,综合比选后确定采用分级加载顶升拆除支架法[2]。

3大跨度钢箱梁T构分级加载顶升拆除支架法施工工艺

3.1 总体方案的制定

在钢梁两侧悬臂端分别设置液压同步千斤顶,发布指令千斤顶同步顶升,待钢梁与临时支架全部脱离后,分别拆除临时支架;再发布指令千斤顶同步卸载,待钢梁悬臂端落至最大挠度处停止,分别拆除顶升设备和反顶支架,完成分级加载顶升拆除支架的落架程序,完成钢箱梁T构转体桥落梁体系转换过程。

3.2 同步顶升设备选择

在2×100m 钢箱梁T构悬臂的两端分别设置4台800吨液压同步千斤顶(SJFD800-120),由两台变频调速液压泵站(SVSIC-BP-ZK)控制,两台变频调速液压泵站由一台手持式控制器操作系统(SVSLC-BP)负责同步,避免梁端顶升力差别过大从而引起较大的不平衡弯矩。

3.3 落架过程中技术保证措施

(1)钢箱梁结构焊缝检测:钢箱梁拼装完成后,对钢箱梁焊缝进行100%无损探伤检测合格,并出具正式检测报告后,方可进行钢箱梁落架施工。

(2)顶升高度确定:应用midas软件建立仿真模型,模拟落架过程,通过数据统计和分析,确定钢梁悬臂端顶升30cm后,钢梁悬臂与临时支架体系全部脱离或临界脱离。

(3)钢梁应力和位移监测:在转体桥上下部结构施工过程中,分别在承台、主墩处预埋应变传感器,钢箱梁处设置表面贴式应变传感器,采集各测点的应力数据,对采集的应力数据资料进行分析计算,对应力异常的施工阶段提出预警。

(4)落梁千斤顶倒装技术:由于落架操作空间狭小,需采用体积较小的千斤顶进行顶升落架施工,很大的限定了千斤顶工作行程,此处液压千斤顶行程只有10cm,本桥落架需顶升30cm、落梁110cm,按照正常施工方案,千斤顶需调整14次,8台千斤顶需112台次,鉴于千斤顶重量大、操作空间狭小、抽换垫板不便等因素制约,经反复研究确定采用千斤顶倒装方案,即倒置安装于钢箱梁底部,同步顶升后,采用垫板临时支撑,收顶后,在千斤顶下方安装垫板,再次顶升,如此反复操作,直至顶升到位,待支架拆除完成后,再分级落梁到位。既保证了落架过程的安全、又方便垫板抽换、节约了施工时间[3]。

4钢箱梁支架拆除、卸载施工

4.1 梁体顶升步骤

(1)安装顶升设备:在顶升支架处对应钢梁的梁底位置安装楔形钢板,将梁底找平,倒装千斤顶,使千斤顶安装后的竖向轴线与支架工字钢分配梁垂直,即每台千斤顶顶升和卸载过程中顶力垂直于顶升支架,保证支架体系和钢梁不发生扭转。

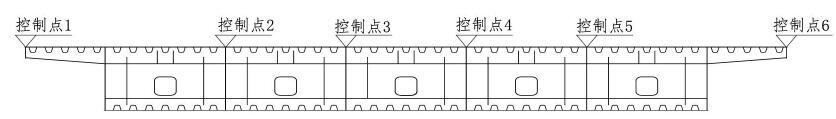

(2)人员到位,做好初始读数:主要包括梁端钢箱梁支座中心线位置(控制点1-6)、控制点标高;每个断面设6个控制点,如下图所示。测点2-5主要控制千斤顶顶升位移用,1、6号测点主要用于判断顶升过程中横向是否出现不对称竖向位移,钢梁是否承受了扭矩。

(3)千斤顶初始读数用钢板尺测量:测量完成后,测量人员下桥,下达千斤顶顶升命令。

(4)千斤顶顶升分级加载:结合所使用千斤顶行程限制以及结构安全考虑,顶升过程分为三级加载,共6步:

第一步,千斤顶试顶5cm。千斤顶顶升位移用钢板尺测量即可。完成后测量钢梁6个控制点标高,判断是否出现横向4套顶位移不同步的情况。此时会出现钢梁变形量比千斤顶顶升位移小的情况,这主要是由于非弹性变形引起的。第一步顶升也可以消除非弹性变形。顶升过程需注意控制8台千斤顶同步进行。若实在难以保证,至少必须确保同一侧的4台顶同步进行,否则钢梁会承受扭矩。顶升过程横向的4套顶之间必须配置4个工人同步用钢板尺进行测量。当出现一套顶顶升位移缓慢甚至脱空现象出现时,稳住其他3套顶油表,待行程最慢的千斤顶与其他顶位移同步后4套顶再一起顶升。

第二步,千斤顶再试顶5cm,总行程顶升10cm。千斤顶顶升位移以钢板尺测量即可,完成后测量钢箱梁6个控制点标高判断是否出现横向4套顶位移不同步的情况。若出现单侧钢箱梁顶升位移偏低的情况,把对应的千斤顶微微再向上顶升至2侧同步即可。

第三步,拆除a列钢管柱上的分配梁及分配梁上的常规垫块,在钢管柱顶加塞60×45cm的1#钢垫块,钢垫块由柱顶塞至梁底,并将垫块之间进行焊接,准备倒顶。

第四步,千斤顶回油,行程归零;每套顶下加塞10cm高60×60cm的2#钢垫块,钢垫块之间焊接,完成倒顶工作。

第五步,千斤顶升10cm,总顶升位移20cm。在上述钢垫块的基础上再加塞10cm高60×45cm的1#钢垫块,钢垫块塞至梁底。并将钢垫块之间进行焊接,准备倒顶。千斤顶回油,行程归零。在千斤顶下面垫10cm高60*60cm的2#钢垫块。千斤顶顶升10cm,总顶升位移30cm。

第六步,对每台顶的总位移用钢板尺进行快速测量对比,确认横向4台千斤顶顶升位移同步后,再加塞1#钢垫块并焊接。焊接完成后,对控制点标高进行测量。若误差较大可用千斤顶微微对偏低的点位进行再次顶升,在梁底加塞薄钢板。若误差较小,千斤顶回油,千斤顶下面垫60×60cm的2#钢垫块。钢箱梁重量落至60×45cm的1#钢垫块上。需注意每处钢垫块顶面要平整,在千斤顶回油前垫块与梁体之间允许有1~2毫米间隙。

4.2 卸载过程中临时支架拆除施工

(1)在頂升完成,千斤顶回油,钢箱梁重量由钢垫块承担后准备拆架工作。拆架总体原则为从悬臂两端向中间推进的方式。

(2)根据建模计算顶升30cm后,钢箱梁悬臂端均已脱离支架或处于脱离的临界状态。拆除前对各支架与钢箱梁的脱离情况在进行检查确认。

(3)对已不受力的支架优先拆除。依次拆除钢梁连接系的硬支承、横纵向分配梁、钢管立柱。

(4)对未完全脱离的支架,拆除过程需注意拆除顺序,拆除顺序为:

①人工切割梁底Φ219×8钢管连接系硬支承,取消所有支承连接。②钢箱梁断面横向的垫块拆除过程遵循从两边向中间靠近的原则进行,且必须同步拆除。③对同一组支架的纵向两排拆除过程中原则上应同步拆除。

4.3 卸载过程中落梁施工

(1)千斤顶顶升5~10mm,拆除最上层10cm高60×45cm的1#钢垫块;

(2)千斤顶回油,行程归0,钢梁重量落至次上层10cm高60*45cm的1#钢垫块;

(3)倒顶,拆除千斤顶下方60*60cm的2#钢垫块,使顶的整体高度降低;

(4)倒顶完成,确认安全后,将钢梁顶升起来5-10mm,拆除次上层10cm高60*45cm的1#钢垫块;

(5)千斤顶回油,行程归0,钢梁重量落至最后一层60*45cm的1#钢垫块;

(6)倒顶,拆除千斤顶下方60*60cm的2#钢垫块使顶的整体高度降低;

(7)千斤顶顶升5-10mm,拆除最后一层60*45cm的1#钢垫块;

(8)千斤顶回油,行程归0,钢梁重量落至b侧钢管柱常规垫块上,拆除千斤顶下方60*60cm的2#钢垫块使顶的整体高度降低;

(9)如此重复以上流程,直至梁端与千斤顶完全脱离;即可认为脱架顺利完成;

(10)拆除顶升支架,进入转体前的准备工作[4]。

5结束语

转体桥落梁采用分级加载顶升拆除支架法。在钢箱梁悬臂的两端分别设置液压千斤顶,由变频调速液压泵站手持式控制器操作系统同步控制。千斤顶累计顶升3次,总计顶升30cm,钢箱梁悬臂已脱离支架,在千斤顶旁边用临时钢垫块对钢箱梁进行辅助支撑,将钢管立柱及梁底之间硬支承钢管和纵横向分配梁全部拆除,用千斤顶对钢箱梁进行分级卸载110cm,最终使钢箱梁处于脱架状态,落梁完成。

参考文献

[1] JTG TF50-2011.公路桥涵施工技术规范[S].北京:人民交通出版社,2011.

[2] TB10401-2003.铁路工程安全技术规程[S].北京:中国铁道出版社,2003.

[3] 韩诚善.转体施工桥梁多次体系转换施工控制技术[J].工程技术,2016,(7):43.

[4] 杜嘉俊.桥梁转体法施工技术创新与展望[J].铁道建筑技术,2012,(4):7-11.