用分光光度计法测量纤维颜色的影响因素

张 戈, 周 建, 王 蕾, 潘如如, 高卫东

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 江南大学 纺织科学与工程学院, 江苏 无锡 214122)

有色纤维颜色测量的准确性和可重复性是色纺行业染色和配色的基础。准确的颜色测量可保证产品质量的稳定,有助于色纺企业提高配色打样效率,缩短交货时间,提高生产效率[1-2]。 在使用分光光度计测量纤维颜色过程中,纤维样品的制备方法、纤维的状态会对颜色测量结果造成影响。研究有色纤维样品制备过程是解决准确稳定测量纤维颜色的重要部分。

目前,企业大多采用将纤维纺制成纱线或者纺纱后织成小样,通过间接测量纱线或者织物小样的颜色获取有色纤维的颜色值[3],而直接对染色纤维、混色纤维测色的研究相对较少。不同于纱线、织物样品,纤维自身存在一定特殊性[4], 如蓬松、形状不固定,受外力作用易变形等。此外,测量过程中,纤维易进入分光光度计积分球内部,污染积分球内部的标准环境,影响颜色测量数据的准确性,直接测量纤维的颜色难以得到稳定的结果。Che等[5]通过自制测量容器,前端为光学镜片,并对光学镜片产生的测量误差进行修正,但其修正结果仍存在一定的误差。华孚色纺股份有限公司利用特殊部件梳理纤维获得纤维絮片,将2个纤维絮片整齐叠放后,测量其颜色参数[6],但测量纤维颜色时无法保证纤维絮片的受力均匀。

本文选取染色棉纤维为研究对象,探索在应用分光光度计测量纤维样品颜色时,样品制备过程中纤维层厚度、密度、排列方式对颜色测量结果的影响,选取出最优的测量条件,提供纤维颜色测量的标准操作方法。

1 实验部分

1.1 原 料

选用品红(M)、蓝(B)、黄(Y)三色染色棉纤维作为实验原料,如图1所示。纤维经染色后,易疏密不匀,纠缠结块,排列混乱。实验中所用染色纤维均经过小样梳棉机梳理,保证纤维处于伸直、蓬松、均匀状态。

图1 三色染色棉纤维Fig.1 Three pre-colored cotton fibers

1.2 纤维颜色参数测试

为保证纤维样品颜色测量过程中状态的稳定性,实验中借助自制容器测试棉纤维的颜色。自制容器前端为石英光学镜片,镜片两面平整光滑,厚度为3 mm, 直径为54 mm, 大于目前常用测色仪器的最大孔径(30 mm),方便实验中最大面积读取样品颜色参数。自制纤维测色容器见图2。

图2 自制纤维测色容器Fig.2 Sketch (a) and physical (b) map of fiber color measuring container

采用Datacolor 650型台式分光光度计测量纤维样品的颜色参数。Datacolor 650的照明方式为d/8(漫射照明,8°方向接收),有2种测量模式:SCI(包含镜面反射光)和SCE(不包含镜面反射光)[7]。测试之前,设备预热30 min,以保证测量数据的稳定。仪器校正后,选择在D65标准光源、10°标准观察角条件下操作,测试孔径选用 LAV(30 mm), 测量模式选用SCE,波长范围为360~700 nm, 每间隔10 nm 取一个值,样品在不同位置测量6次,取平均值。

1.3 纤维颜色测量的影响因素

1.3.1 纤维厚度

在利用分光光度计测量颜色时,要求样品具有一定的厚度,光不能透过,纤维样品应达到不透明状态。实验中,将梳理后的纤维层层铺入前端有光学镜片的自制纤维测色容器内(容器的外壁上有刻度尺),最小厚度为0.2 cm,每次增加0.2 cm,最大值设置为1.2 cm。通过滑块装置对纤维施加作用力,滑块装置如图3所示。

图3 纤维施加作用力装置图Fig.3 Sketch (a) and physical (b) map of fiber constant force device

滑块A、B和弹簧为一个整体,每次弹簧的压缩量一致,可确保纤维所受作用力恒定。实验中纤维处于紧密状态。测量不同厚度时纤维样品的颜色参数,分析厚度变化对纤维颜色测量结果的影响。

1.3.2 纤维密度

纤维处于蓬松或紧密状态,颜色测量结果之间存在一定的差异。自制纤维测色容器的体积一定,高度固定。在密闭容器内,借助纤维之间的相互作用,改变每次放置纤维的质量,研究纤维密度对颜色的影响。实验中依次放置3、4、5、6、7、8、9、10、11、12、13 g纤维,使纤维充满整个容器(13 g为容器的最大容纳量),静置5 min后测量不同密度时纤维的颜色参数。

1.3.3 纤维排列方式

分光光度计光源发出的光束照射在纤维表面,纤维的排列方式会改变光束进入纤维后的传播方向,影响测量纤维的颜色参数。实验中,每个样品质量均为10 g,放置在自制容器内,测试纤维纵向平行分布、横向平行分布以及任意排列3种条件下的颜色参数。比较纤维排列方式对颜色测量结果的影响。纤维排列方式示意图如图4所示。

图4 3种纤维排列方式Fig.4 Fibers arrangement in three conditions. (a) Vertical arrangement; (b) Horizontal arrangement;(c) Random arrangement

1.4 不同测量方法比较

由于纤维材料的特殊性,选取品红、蓝、黄三色棉纤维织造的平纹织物作为样品,每种颜色包含由低到高12个不同浓度(染料用量不同)的梯度。在不同的条件下对36个染色织物样品进行颜色测量,比较不同测量方法之间的差异。

条件一:直接测量, 测量选用SCI模式。

条件二:将光学镜片置于织物与积分球中间,选用SCI模式测量。

条件三:将光学镜片置于织物与积分球中间,选用SCE模式测量。

测量过程中,孔径选用LAV(30 mm),每个染色织物样品折叠成8层,分光光度计的其他参数设置均一致,保证测量结果的准确性。光学镜片与自制容器前端镜片一致。条件一测量结果为染色织物实际颜色参数,即为标准。条件二测量结果为有光学镜片影响下染色织物的颜色参数。条件三测量结果为本文方法结果。文献 [5]结果由条件二测量结果计算得到。

2 分析与讨论

2.1 纤维厚度对颜色测量的影响

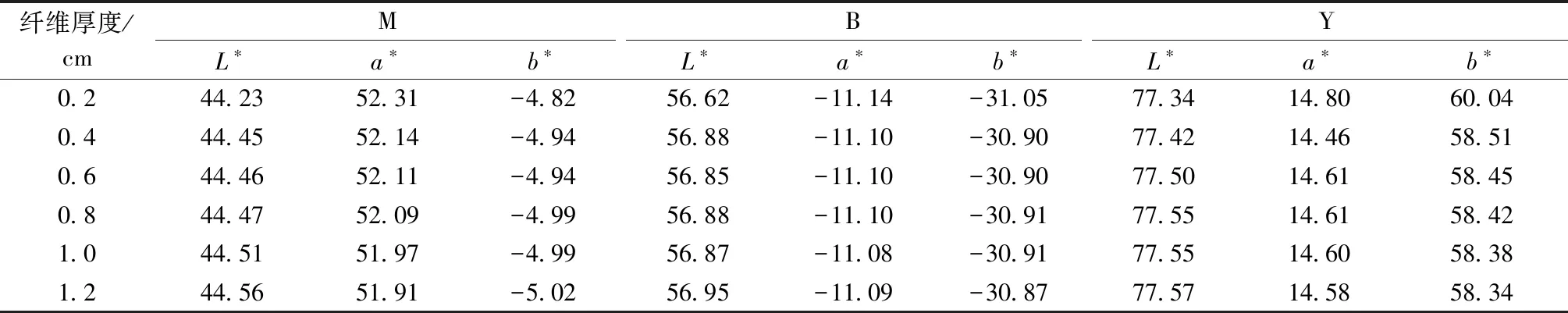

品红、蓝、黄三色棉纤维在恒定压力作用下,逐步改变纤维层厚度,并测量其颜色。不同厚度时三色棉纤维颜色参数如表1所示。可知,在恒定压力作用下,随着厚度的逐步变化,三色棉纤维颜色参数L*、a*、b*数值均有少量变化,且变化趋势平稳。实验中,纤维厚度每次的变化量为0.2 cm, 用色差[8]衡量厚度改变前后纤维颜色的变化量,结果如图5所示。

表1 不同厚度时三色棉纤维颜色参数Tab.1 Colorimetric parameters of three colored cotton fibers at different thicknesses

图5 厚度改变前后三色棉纤维色差结果Fig.5 Color difference of three colored cotton fibers for thickness variation

由图5可以发现,纤维厚度从0.2 cm增加到 0.4 cm, 厚度变化前后三色棉纤维的颜色色差相对较大,其中黄色棉纤维的色差值基本达到0.45,但仍小于人眼的可察觉范围。随着纤维厚度的逐步增加,纤维颜色之间色差变化越来越小,厚度增加到 0.8 cm 之后,纤维颜色的变化趋于稳定,色差值均小于0.1。

借助自制容器测量颜色,光从积分球出来后,在容器光学镜片表面及内部发生一系列的反射、吸收、折射[9-10]后进入纤维样品,纤维样品厚度不同导致光在纤维内部的传播路径长短不同。纤维厚度较小时,背景颜色会对纤维颜色造成影响;随着纤维厚度的增加,当达到某个临界值时,纤维层达到不透明状态[10],厚度继续增加,纤维颜色不会随厚度发生变化,并保持稳定,背景颜色不再对纤维颜色造成影响。实验中若纤维量较少,纤维层达不到不透明状态,颜色测量时需保证背景色一致。若纤维充足,厚度需满足不透明状态,保证测量结果的稳定可靠。此外,作用于纤维的压力需保持一致,若压力发生变化,也会对颜色造成影响。

2.2 纤维密度对颜色测量的影响

纤维之间的相互作用力发生改变,会导致纤维的密度随之变化,影响颜色测量结果的稳定性及准确性。在密闭固定体积的容器中,通过改变3种颜色棉纤维的质量来控制纤维的密度变化。不同密度状态下测得的纤维颜色参数如表2所示。

表2 不同密度时三色棉纤维的颜色参数Tab.2 Colorimetric parameters of three colored cotton fibers at different densities

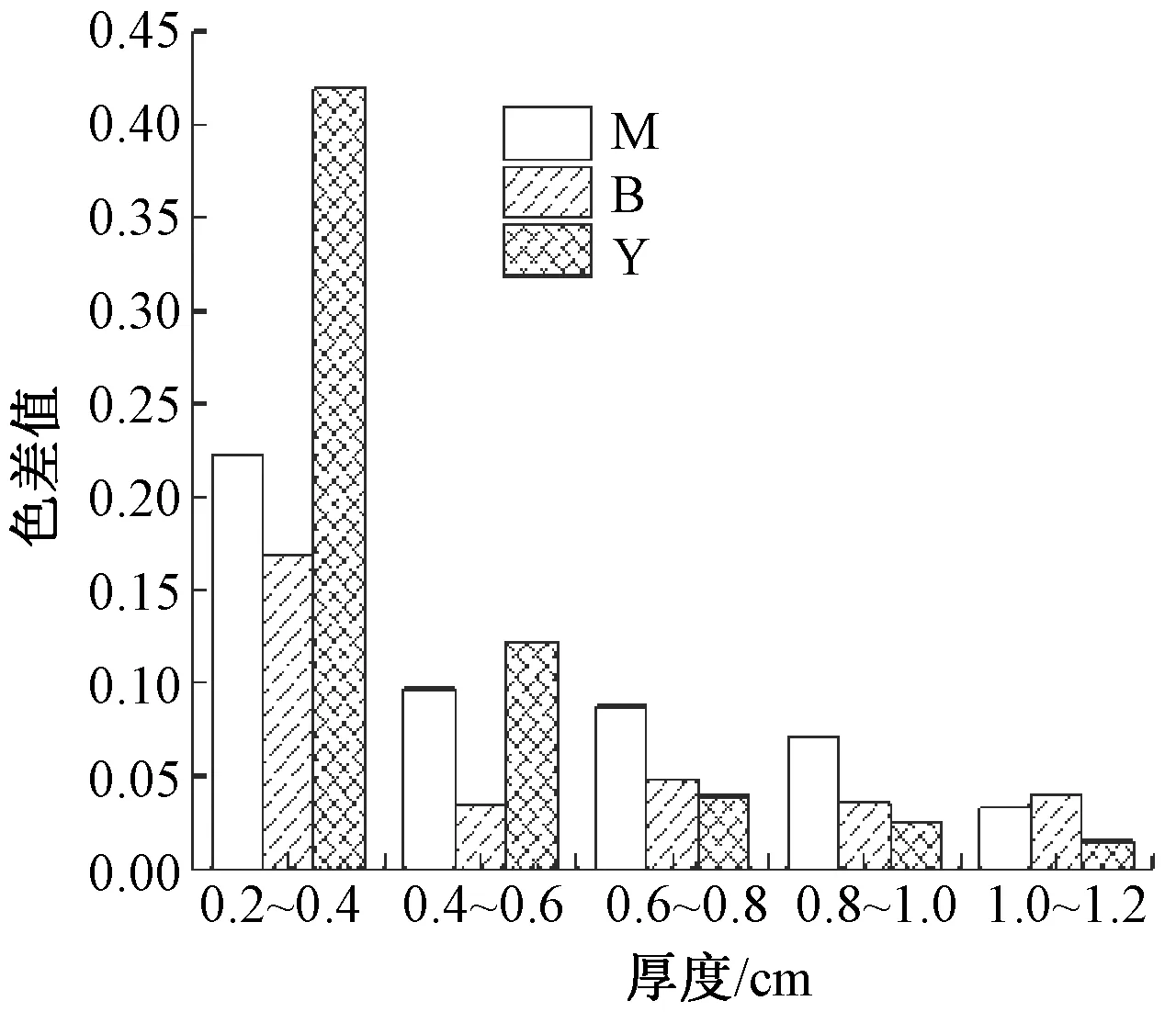

由表2可知,在固定体积容器内,随着纤维质量的增加,纤维密度逐渐增大,对比每次颜色测量结果,三色棉纤维的颜色参数L*值随着纤维密度变大,有少量增加,而a*、b*值变化较小。实验中以最大密度(即13 g纤维)的颜色参数作为标准,分析纤维密度的改变对所测量颜色参数的影响,色差测试结果如图6所示。

图6 不同密度时三色棉纤维色差结果Fig.6 Color difference of three colored cotton fibers for different fiber density

由图6可知,三色棉纤维密度最小(即3 g纤维)时的颜色参数与纤维密度最大时,色差值均大于0.5,人眼可察觉其颜色差异。随着密度的逐渐增加,纤维颜色与最大密度时颜色差异逐步减小,并趋于稳定。

纤维密度的改变导致纤维颜色随之改变,主要与纤维之间的孔隙率有关。3 g纤维充满整个容器时,纤维之间的相互作用力小,空隙率高,积分球发出的光与其接触时,易穿过纤维间的空隙,在纤维表面的反射减少,因此,密度小时纤维的明度值L*低。随着纤维质量的增加,纤维之间的孔隙率逐步缩小,光在纤维表面反射的次数增加,L*增加,a*、b*也有相应的变化。纤维的密度、孔隙率与纤维的颜色有着密切的关系。颜色测量时,纤维密度需保持一致,保证测量数据的准确性和可重复性。

2.3 纤维排列方式对颜色测量的影响

光从积分球内部出来后,照射在纤维表面,纤维的排列方式会影响光的传播方向。3种排列方式测得的纤维颜色参数如表3所示,其色差测试结果如表4所示。

表3 3种排列方式时三色棉纤维的颜色参数Tab.3 Colorimetric parameters of three colored cotton fibers of three arrangements

表4 不同纤维排列方式之间的色差值Tab.4 Color difference between different arrangements

由表3、4可知,三色棉纤维纵向平行排列时与横向平行排列时颜色测量结果非常接近,色差值均小于0.06。纤维任意排列的颜色测量结果与其横向排列、纵向排列之间结果相差较大,色差值最小为0.47, 最大为0.86。

纤维平行排列(横向和纵向)时,光束照射在其表面,一部分在纤维表面发生反射,一部分进入纤维内部。由于纤维的排列方向一致,在纤维表面发生反射的那部分光,其反射方向一致;而纤维任意排列时,反射部分光的方向是任意的,导致与纤维平行(横向和纵向)排列时颜色测量结果存在明显差异。在颜色测量时,应尽量保证纤维排列是任意分布的,避免其单一方向的排列。

2.4 不同测量方法对颜色测量的影响

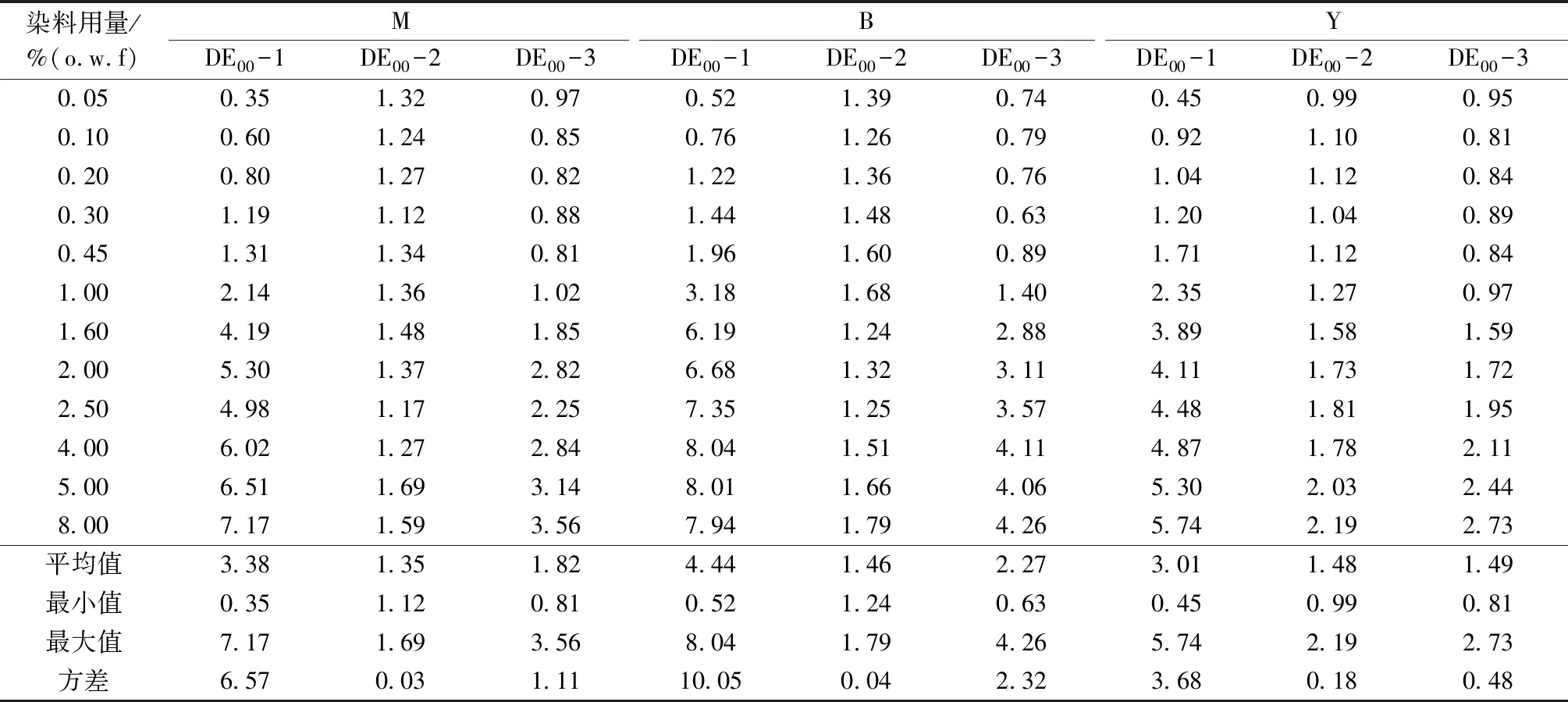

比较36个染色织物样品的条件二、条件三、文献[5]结果与标准实际颜色参数之间的差异,其色差结果如表5所示。

表5 3种方法的色差值比较Tab.5 Comparison of color differences among different method

注: DE00-1表示条件二测量结果与实际的色差;DE00-2表示条件三测量结果与实际的色差;DE00-3表示文献[5]测量结果与实际的色差。

由表5可见,条件二和文献[5]得到的品红、蓝、黄三色织物的色差值,均随染料用量的增加逐步增大,染料用量越大色差值越大。光学镜片对光传播路径的改变是造成条件二颜色测量不准确的主要原因,且光学镜片对染料用量大的染色织物颜色的影响远大于染料用量小的染色织物。文献[5]修正了光学镜片对颜色测量结果的影响,其结果明显优于条件二,提高了颜色测量结果的准确性。

条件三中品红、蓝、黄三色织物最小色差值均大于条件二和文献[5],其最大色差值和平均色差值均小于条件二和文献[5],其中黄色织物与条件三的平均色差值为1.48,文献[5]的平均色差值为1.49,结果非常接近。但条件三测量的品红、蓝、黄三色织物色差分布离散程度最小,且明显优于条件二和文献 [5]。文献 [5]色差方差值的最小值为黄色织物的0.48,条件三色差方差值的最大值为黄色织物的0.18。条件三的测量结果优于文献 [5],数据更稳定,受织物染料用量变化影响更小。实验中借助光学镜片测量颜色,镜片表面平整光滑,光束照射上去会发生镜面反射并对测量结果造成影响。

条件三相较于条件二和文献 [5],排除了镜面反射光对颜色测量结果的影响,与实际颜色值相比更准确;且随着织物染料用量的变化,条件三下光学镜片对样品颜色的影响比较稳定,因此,条件三的颜色测量结果优于文献[5]和条件二,该结果同时验证了本文实验中自制容器及实验条件设置的可行性。

3 结 论

本文主要研究了纤维制样因素对颜色测量结果的影响,并验证了实验中测量方法的准确性。采用品红、蓝、黄3种颜色的棉纤维,借助自制测色容器,改变纤维厚度、纤维密度、纤维的排列方式,采用分光光度计分析纤维颜色参数的变化,得出如下主要结论。

1)颜色测量时,纤维厚度需满足不透明状态,保证测量结果的稳定可靠;若纤维量较少,需保持背景色一致。此外,作用于纤维的压力需保持一致。

2)纤维密度的大小影响纤维之间的孔隙率。孔隙率与纤维的颜色有着密切的关系,在颜色测量时,纤维密度需保持一致,保证测量数据的准确性和可重复性。

3)在颜色测量时,应尽量保证纤维排列是任意分布的,避免其单一方向的排列。本文方法测量结果优于直接测量结果和文献[5]测量结果。

在后期研究中,纤维样品经梳理充分混合后,可借助自制容器(前端为光学镜片)测量其颜色,规定纤维样品的质量为10 g, 纤维密度恒定,纤维任意排列,确保颜色测量数据的准确性和可重复性。