半导体烘烤工艺及其设备技术

杨 桦,蔡颖岚,凌瑞烽,凌 勇,干 蓉

(1.重庆声光电有限公司,重庆 400060;2.重庆科技学院计算机系,重庆 401331)

0 引言

整个IC 制造工艺过程中,光刻工序是重复次数最多的一道工艺过程。光刻常常被认为是IC 制造中最关键的步骤,光刻成本在整个硅片加工成本中几乎占到1/3[1]。光刻是将集成电路图形从掩膜版上转移到晶片的工艺过程,这个过程主要指涂胶、曝光和显影,此外,烘烤作为一个重要工艺贯穿在整个光刻过程中。烘烤是一个辅助工艺,但是作用非常重要,本文对半导体生产中的烘烤工艺及其设备技术展开研究和讨论。

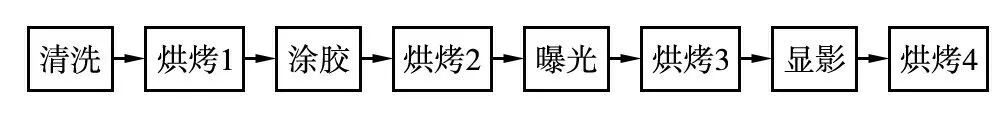

1 烘烤工艺

光刻就是把光源通过版图投影到晶片胶膜上并引起光化学反应,其细分工艺流程如图1 所示。从图1 可见半导体光刻工艺流程中很大一部分由烘烤工艺占据,它对最后形成图形的质量非常关键。半导体晶片进入光刻工艺首先需要清洗,清洗工艺后,烘烤1 在这一步起到脱水作用,以除去吸附在晶片表面的大部分水汽,确保涂胶均匀性,增加胶膜吸附强度。

图1 半导体光刻工艺流程

在晶片完成涂胶后,要经过烘烤2。涂在晶片上的高溶剂含量胶尚未固化,发黏并易受颗粒沾污。未固化的光刻胶还可能在曝光过程中挥发,污染光刻设备甚至昂贵的光学镜头。烘烤2 的作用是去除晶片上覆盖的光刻胶溶剂,使其光刻胶膜变为固体薄膜,紧密贴附在晶片上。胶膜在涂覆时还会产生内有应力,也影响均匀粘连,烘烤后应力得到消除。胶膜的厚度在烘烤过程随溶剂的挥发将减薄,曝光中的线条分辨率还能得到提高。胶膜溶剂含量随烘烤温度的变化曲线如图2 所示。溶剂含量还影响后续显影速度和曝光能量的设置,从工艺重复性和稳定性角度必须严格控制,主要办法是控制好烘烤温度的精度和时间。根据光刻胶的种类和厚度不同,烘烤温度在90120,时间一般为3060 s。

图2 胶膜溶剂含量与烘烤温度曲线

在晶片完成曝光后,要经过烘烤3。光是一种电磁波,波本质上是正弦曲线,任何形式的正弦波只要有相同的频率就能相互干涉。曝光过程中会有部分光穿过胶膜,在晶片表面再反射后与入射光产生干涉,从而在胶膜内部产生条纹状驻波,导致曝光线条的边缘模糊,降低光刻分辨率。利用烘烤晶片所产生的热能,促使因不同干涉状况分布的分解与未分解感光化合物,在光阻曝光与未曝光临界的地方重新分布,最后达到平衡,从而使线条边缘更加平滑[2]。其实质是光刻胶在一定温度下内部相互扩散,从而产生均匀效应。曝光过程中光干涉引起的胶膜驻波及其在烘烤下的均匀化见图3 所示。

在晶片完成显影后,要经过烘烤4。晶片显影后将进行注入或刻蚀等工艺,这些工艺对光刻胶的轰击能量大,所以必须先蒸发掉剩余的溶剂使光刻胶变硬,加强胶与晶片之间的粘附,同时还可进一步减少驻波效应。

半导体光刻工艺进行多步烘烤,每一步烘烤所起的作用不一样,但都对光刻工艺质量的提升起到了重要作用。

2 设备技术分析

典型的烘烤是在传统的充满氮气的烘箱或真空烘箱中完成,也可以在一热板上完成。热传递的3 种方式是传导、对流和辐射。在传导过程中,热表面的振动原子使待加热对象的原子也振动起来。由于原子的振动和碰撞,这些原子就会变热[3]。热对流主要是通过一个装置对气体加热,然后利用鼓风机或压力将气体推向一个空间。辐射是利用电磁能量在空间的传播,大多数是与传导和对流同时发生作用。热板就是通过传导加热,由于烘烤工艺必不可少,当前几乎所有涂胶显影设备都集成了热板装置。热板上通常设计有接片顶针,晶片被自动或手动传送到顶针后,在程序控制下,顶针下降使晶片到达热板。同时,开启真空吸附住晶片,热板热量通过晶片背部均匀传导至整个晶片。烘烤时间完成后,顶针上升,脱离热板,完成烘烤。当物体的内部或2 个直接接触的物体之间存在温度差时,热量就从温度较高的区域向温度较低区域传递,或者从温度较高的物体向温度较低的物体传递。这一过程称为热传导,其基本规律为傅里叶定律[4]。公式(1)为热传导基本公式,由公式可知,热板需采用导热系数大的材料,以加快热传导,材料的热辐射还应小,避免辐射的能量损失及对加热过程的干扰。

式中 Q——热流量

A——导热面积

DT/Dn——温度梯度

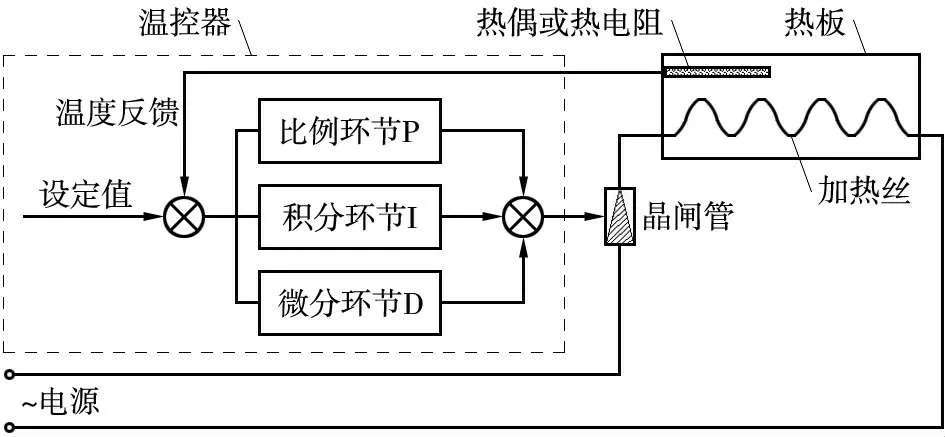

工艺晶片厚度大多在毫米级以下,热量可以迅速从晶片背面传导到工艺面。与热板相比晶片体积忽略不计,其热容量小,在热传导过程中并不会引起热板温度的波动。在精密温控器控制下,热板可以保持很高的温度控制精度。半导体烘烤工艺设备都采用具备PID 功能的温控器,以晶闸管作为输出。温度传感器(热偶或热电阻)构成系统闭环反馈,其系统原理框图如图4所示。

图4 温度PID 控制系统框图

PID 调节的比例环节P 反映出系统产生偏差时,控制器工作,以减小偏差;积分环节I 可以用来决定调节作用的强弱,当时间常数越大时,积分调节作用就越弱;微分环节D 产生一个有效的早期修正信号,加快系统的响应速度。

热板和烘箱都常用于半导体烘烤工艺,差别是热板为单片烘烤,可以做到更高的控制精度,温度均匀性更高。各烘烤工艺温度有差别,工艺线上根据产量大小和需要的温度,配备不同的烘烤设备。烘烤时间由设备软件计时,严格控制。

3 烘烤温度计量

烘烤工艺最重要的参数是温度,温度要达到设定值,并保持稳定,半导体烘烤设备主要包括热板和烘箱,其温度关键参数见表1。温度范围确定了设备升温上限,可以覆盖各烘烤工艺的需要;精度是达到在温度范围内任一设定值后的波动范围;均匀性是加热区域各点之间的温度偏差值。

表1 烘烤设备温度关键参数

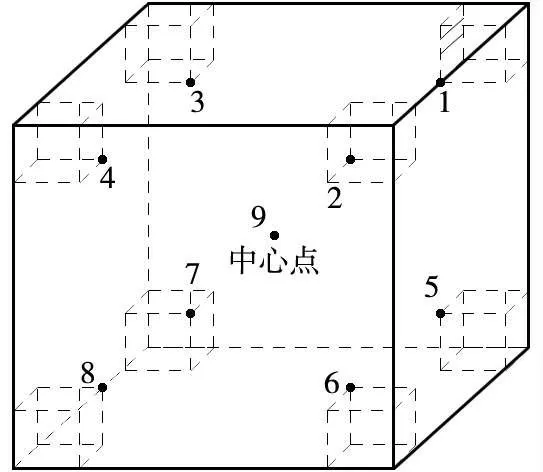

图5 烘箱温度计量方法

烘烤工艺要严格控制温度,温度是否精确和漂移必须经过计量。热板是单片烘烤,只需考虑片内烘烤温度均匀性;烘箱要在一个立体空间内保持温度精度和均匀性。计量方法一般是9点计量法,以烘箱为例,计量方法见图5,图中19 是温度测试点,9 还是烘箱中心点。

测量过程是测量图中9 个点温度值,每个点测3 次。调整设定值,在设备温度范围内,每增大设定值10重复测量一遍。在每个设定值测试中,先计算出每个点3 次测试平均数,与当前设定比较,不能超过表1 的温度精度。按公式(2)计算出9 点平均值TM。每个点的值再与TM比较,其中的最大偏差不超过表1温度均匀性参数。

式中 TM——9 点平均值

T1T9——19 点温度测试值

热板温度是在热板平面内选取9 点测试计量,计算方法与烘箱完全一致。如果计量所得误差超过设备参数,则不能进行工艺生产,需要检查设备故障。

4 结束语

在半导体工艺中,烘烤是非常重要的一步。通过工艺和设备技术的研究,在实际生产过程中明确工作任务,保证工艺生产质量,提高工艺和设备可靠性,减少设备故障。