硝化纤维素膜去除技术研究

李相鑫,张 妮,郝子恒,朱宇峰,李 丹

(1.微光夜视技术重点实验室,陕西 西安 710065;2.昆明物理研究所,云南 昆明 650223)

0 引言

三代微光像增强器中,为阻止正离子反馈轰击光电阴极而遭破坏,需在微通道板输入面沉积防离子反馈膜。受限于微通道板端面的多孔结构,沉积防离子反馈膜前需先在其表面贴附一层过渡载膜作为临时衬底,薄膜生长完成后,再去除过渡载膜。工程实际中,过渡载膜对微通道板性能和质量的影响不可避免,去除技术的选择是保证其性能的关键。

国内研究者多采用硝化纤维素膜溶液成膜法制备过渡载膜[1]。硝化纤维素是一种链状高分子聚合物,其分子链在分子内和分子间氢键的作用下,易于聚集[2],且线性完整性和刚性足以保证在微通道板端面形成连续完整的薄膜。硝化纤维素膜结构和性能的稳定利于进行物理或化学方式生长防离子反馈膜,但也增加了去除硝化纤维素膜的困难。微通道板的性质和性能要求也限制着硝化纤维素膜去除过程的进行。硅酸盐微通道板要求去除过程不产生热变形,限制了热处理温度的选择;而作为真空环境下服役的电子光学组件,应避免水汽和气体的吸附,因此对处理过程的气氛、气压和环境条件有所限制。另外,微通道板还需避免接触氧化性气氛,从而保护电子发射性能。这些因素都极大地限制了硝化纤维素去除技术的选择,在工程实际中,去除技术研发的实质是协调硝化纤维素膜成分去除和微通道板性能保持间的关系,制备满足三代微光像增强器性能要求的防离子反馈微通道板。

本文通过研究硝化纤维素的分解原理,分析了有利于去除硝化纤维素膜的条件,再结合工程实际,分别采用氢气保护热处理和紫外辐照法进行了实验研究,通过成分分析和性能测试,分析了去除技术对硝化纤维素膜去除和微通道板性能保持的影响,指明了两种技术的优势和局限,为工程实际中技术方法选用和研发提供了指导。

1 硝化纤维素分解原理

硝化纤维素并非是单一、均匀的物质,而是由不同含氮量、不同聚合度、不同硝酸酯基分布的硝化产物组成的混合物[3]。

硝化纤维素膜是将硝化纤维素的酯溶液滴入去离子水中扩散制成。其中用于配制溶液的溶剂的助溶剂和增塑剂都是分子量小于300的小分子,仅含碳氢氧元素,易于分解去除。而硝化纤维素属高分子聚合物,分子量大于等于57 万[4],稳定性高,分解困难,因此硝化纤维素膜的去除过程只考虑硝化纤维素的分解即可。

硝化纤维素膜的去除过程,其关键过程是硝化纤维素的分解,而硝化纤维素热分解过程是:仲O-NO2基脱硝,形成-NO 基,放出NO2气体。伴随脱硝的是硝化纤维素由大分子经环间C-O-C的断裂形成小分子,最初逸出的NO2作用于凝聚相,引发自催化反应,加速剩余O-NO2键的断裂和环内桥氧的断裂,进一步放出NO2、NO、CO、CO2,CH2O 等气体。大多数O-NO2基分解后,剩余凝聚相继续分解,放出HCOOH气体[2]。

从硝化纤维素的分解原理可知,其分解过程:1)是放热过程,升高热处理温度,硝化纤维素的热分解速度会以指数级数升高;2)分解产物,如NO2、NO、水蒸气和HNO3对硝化纤维素的热分解具有催化作用。此外,硝化纤维素在阳光的照射下可发生分解[2],在紫外光作用下,硝化纤维素发生光化学反应过程,分解为氧化氮。

根据以上理论可知,氧化性气氛、高的热处理温度、保留气态初级分解产物,紫外辐照均有利于硝化纤维素膜的分解。而工程实际中,可采取相应的技术手段是:1)去除过程保持更高的热处理温度;2)气压控制尽可能保留初级分解产物,避免真空环境;3)增加紫外光辐照[5]。结合实际条件,设计氢气保护热处理和紫外辐照法来进行实验研究。其中,氢气保护使用了高温和常压(或正压)来促进硝化纤维素的分解,紫外辐照则使用了常压和紫外光辐照来促进其分解。

2 实验过程

将输入端表面贴附硝化纤维素,沉积一定厚度的氧化铝膜的微通道板作为制备态样品。

选用管式真空炉进行氢气保护热处理,实验前预抽真空至气压小于100 Pa,之后通入氢气,使炉内保持正压条件,将样品放入炉内,炉温从室温升温至350℃,保温0.5 h,随后自然降温,整个过程持续通入氢气,保证氢气处于过饱和状态。

使用NOVASCAN PSD-UV8型紫外清洗仪进行紫外辐照法实验。样品在常压条件下辐照清洗72 h。

微通道板电流增益和体电阻测试在微通道板综合性能测试台上进行。测试时,在微通道板两端加一定的工作电压Vmcp,则微通道板会有带电流Im流过,根据欧姆定律即可求得体电阻R=Vmcp/Im;再以一定的电子流入射到微通道板输入端表面,收集极捕获输出端出射的电子,使用微电流计分别测量输入电流Iin和输出电流Iout,则可计算得到微通道板电流增益G,G=Iout/Iin。样品测试在真空环境下进行,测试腔工作真空度优于1×10-3Pa,Vmcp=1000 V。微通道板面电阻使用数字式万用表测试输入面端面的表面电阻。

使用X 射线光电子能谱(X-ray photoelectron spectroscopy,XPS)进行微通道板输入面表面成分分析,测试腔真空度保持在4.8×10-8mbar,离子刻蚀面积2 mm×2 mm。离子束斑:400 μm,刻蚀能量:2 keV。

3 结果与讨论

3.1 XPS 分析

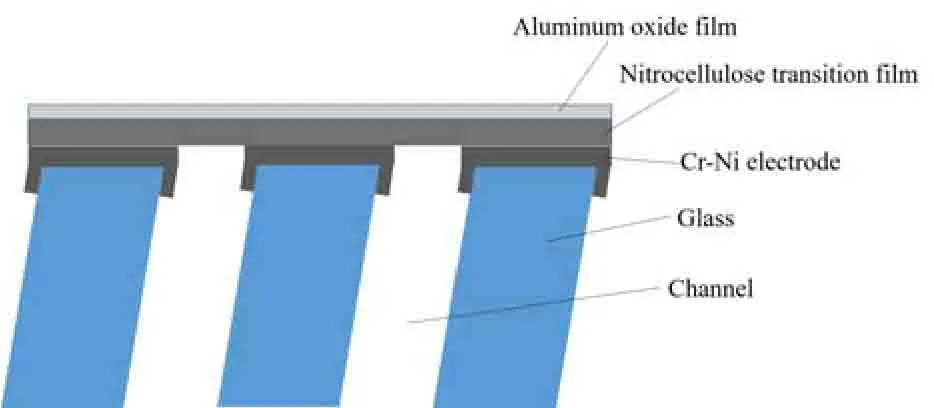

如图1所示,微通道板输入端表面由氧化铝膜、硝化纤维素膜,金属电极层(Cr、Ni)组成。

图1 微通道板输入面表面结构Fig.1 Surface structure of input surface of micro-channel plate

氧化铝膜成分中不含C元素,而微通道板制备过程中引入的C元素含量极低(相对含量低于1.5%)[6]。因此,碳元素可作为硝化纤维素膜去除程度的标志元素。此外,在像管工作状态,碳氧化物对阴极的毒害是阴极灵敏度衰减的关键因素之一[7],碳元素含量越低,表明硝化纤维素膜残余成分越少,结构完整性越差,去除程度越高,对保持像管探测灵敏度越有利。

Cr和Ni 元素可作为电极层的标志元素,通过C、Cr和Ni 元素含量的分布关系,可判断硝化纤维素膜去除程度,以及去除过程对微通道板既有结构和成分的影响。Al 元素可作为氧化铝膜的标志元素,反映防离子反馈膜在去除过程中的变化。

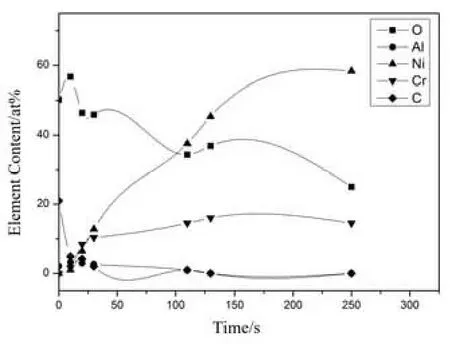

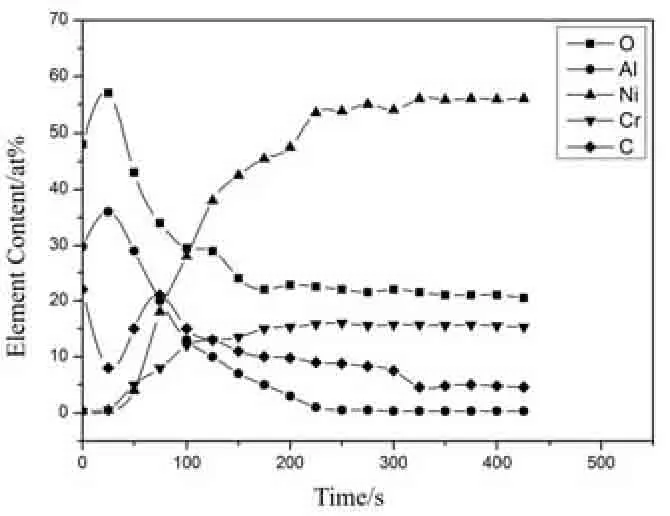

氢气保护热处理后样品XPS 如图2所示。可知,经氢气保护热处理以后,碳含量在刻蚀初期(刻蚀时间<50 s)即迅速下降至5%以下;在此刻蚀深度范围内,Cr和Ni 元素含量迅速上升。从刻蚀初期的XPS图谱来看,Cr 元素趋于平稳后,C元素已下降至相对含量2%,这表明经氢气保护热处理后,C元素在电极层深度以外即被控制在微通道板本征含量范围(相对含量1.5%)以内,可认为氢气保护热处理有效实现了硝化纤维素膜成分的去除。Al 元素在氢气保护热处理以后,在刻蚀过程中相对含量保持稳定在3%以下。制备态样品XPS 如图3所示,可知Al 元素在一定刻蚀深度范围内,其相对含量可保持在10%以上。由此可知,在氢气保护热处理过程中,Al 元素相对含量发生了变化,这可能是Al 元素和电极层的Cr和Ni 元素发生了互扩散,在热处理条件下,成分扩散是不可避免的。

图2 氢气保护热处理后样品XPSFig.2 X-ray photoelectron spectroscopy of samples after hydrogen protection heat treatment

图3 制备态样品XPSFig.3 X-ray photoelectron spectroscopy of prepared samples

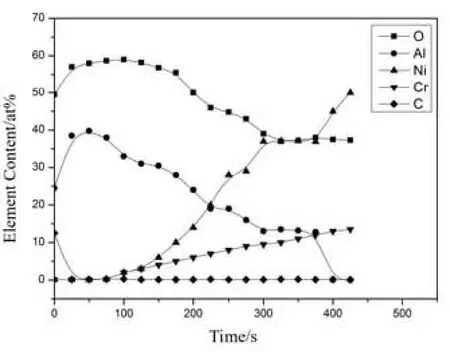

由图4可知,紫外辐照后,C元素的相对含量在刻蚀初期即下降到了0.3%以下,并始终保持在此含量以内,随刻蚀深度增加,Ni 元素含量趋于平稳,表明刻蚀已进入电极层深度范围内。C元素相对含量随刻蚀深度的变化规律表明,紫外辐照过程有效地去除了硝化纤维素成分。

图4 紫外辐照后XPSFig.4 X-ray photoelectron spectroscopy of samples after ultraviolet irradiation

在到达一定刻蚀深度范围(刻蚀时间≥100 s),Cr和Ni 元素相对含量逐渐升高,Al 元素相对含量逐渐下降,待Ni 元素相对含量趋于稳定后,Al 元素相对含量也趋近于不可侦测。这说明在电极层深度范围内,Al 元素相对含量极低,表明紫外辐照过程中,没有发生明显的成分扩散过程。显然,这因为紫外辐照是在室温下进行,未有足够的能量支持元素的互扩散。

在一定的刻蚀深度范围(刻蚀时间0~200 s)内,O 元素相对含量稳定保持在50%以上;如图3所示,在一定的深度范围内,制备态样品的O 元素相对含量保持在25%以下,这表明在紫外辐照过程中,环境中氧元素富集到了微通道板输入端表面,微通道板表面发生了氧化现象。分析实验过程可知,紫外辐照过程产生的O3造成了表面氧化。

紫外辐照过程中,空气中的O2可与波长为185 nm的紫外光发生作用而产生O3,进而产生活性氧原子[O],其过程是:1)O2+UV→O3;2)O3→O2+[O]。活性氧原子[O]的化学活性高,与微通道板表面成分发生了氧化反应,造成了O 元素相对含量升高。

由上述分析可知,紫外辐照法是在紫外辐照和活性氧的共同作用下实现了硝化纤维素膜的分解去除。氧化性气氛是否对微通道板内壁成分产生了影响有待进一步研究。

3.2 体电阻和电流增益

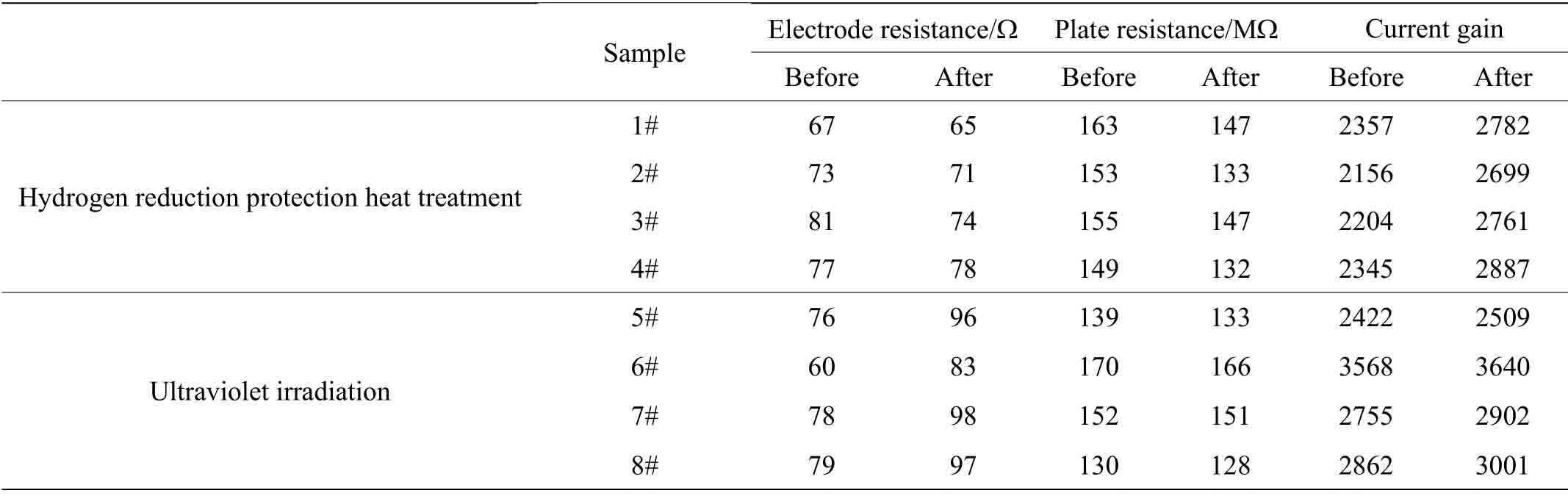

实验过程中,分别测量制备态微通道板试样和去除硝化纤维素膜后试样的面电阻、体电阻和电流增益,结果如表1所示。

氢气保护热处理后,相比于制备态的微通道板,试样面电阻略微变小,体电阻显著减小,电流增益显著增大。紫外辐照后,相比于制备态微通道板,面电阻明显增大,体电阻呈减小趋势,但变化不明显。电流增益在去除硝化纤维素膜后呈增大趋势,但变化不显著。

表1 去除硝化纤维素膜前后微通道板的电性能Table1 Electrode resistance,plate resistance and current gain of micro-channel plate before and after treatment

对于微通道板这个导电体系,其面电阻与导电物质含量呈负相关,导电物质含量越高,电阻越低[8]。氢气保护热处理后,面电阻略微变小,未发生明显变化,是因为在处理过程中氢气保护了表面活性成分,没有发生明显的氧化现象,这与上文XPS 成分分析的结果一致。紫外辐照后,面电阻明显变大,结合成分测试的结果可知,这主要是由微通道板表面发生了氧化反应,导电物质含量减少所致。

微通道板的体导电可用弥散-连通结构模型来解释,微通道板导电可认为是其内部Pb、Bi 导电粒子和玻璃基体的复合导电,其导电率的大小取决于导电粒子的弥散与连通程度,弥散态具有较高的体电阻,连通态具有较低的体电阻[9]。氢气保护热处理后,体电阻明显降低,一方面是因为氢气还原作用而使微通道板内壁游离态的Pb 含量增多,另一方面是因为高温处理使结构内部的导电粒子分布向连通态变化,这两者使得实验过程中微通道板体电阻明显变低。紫外辐照后,体电阻呈降低趋势,但幅度不超过5%,这是因为实验过程中,微通道板始终处在常温环境,没有发生导电粒子分布的变化;中性或氧化性的气氛也没有造成微通道板内部结构中游离态导电粒子的增多,仅仅引起了微通道板端面表面成分的变化。

电流增益的变化反映了微通道板内部成分的变化[10-11]。氢气保护热处理后,电流增益显著变大,这也是氢气还原作用使得游离态Pb 含量增加,电子倍增过程中,次级发射失去的电子更容易得到补充,而不致造成电荷积累,就呈现出更优异的发射性能,更高的电流增益。而紫外辐照后电流增益没有明显的变化。这是因为实验过程中,微通道板内部结构的成分没有明显变化。

作为像增强器的组件,微通道板要求具有合适的电阻,体电阻太高则无法连续供给电子,体电阻太低则会导致发热而性能不稳[12];要求尽可能高的电流增益,以使像增强器实现更高的图像增强能力。以硝化纤维素膜去除技术而言,应减小对微通道板体电阻的影响,保持或提升电流增益。综上可知,氢气保护热处理去除硝化纤维素膜会引起体电阻降低,同时提升电流增益;而紫外辐照法,则会显著提高微通道板的表面电阻,而不会带来体电阻和电流增益的明显变化。在工程实际中,可根据实际的应用需求进行技术选择,气氛控制、高温常压和紫外辐照辅助等技术条件的结合将会是切合实际的发展方向。

4 结论

1)氢气保护热处理和紫外辐照均能有效去除硝化纤维素膜成分;

2)氢气保护热处理会引起表面成分互扩散,可能会造成氧化铝成分的损失,而紫外辐照则会引起表面氧化;

3)氢气保护热处理去除硝化纤维素膜会造成体电阻降低,同时提升电流增益;而紫外辐照法,则会显著提高微通道板的表面电阻,而不会带来体电阻和电流增益的明显变化;

4)氢气保护热处理适合于体电阻偏高的微通道板组件,而紫外辐照则适合于面电阻偏低的微通道板组件。工程实际中也可以结合使用。