下伏被保护层双重采动影响下覆岩瓦斯富集规律

周银波, 黄继磊, 王思琪, 赵周, 许静心, 陈亮

(1.河南工程学院 安全工程学院,河南 郑州 451191;2.微生物治理瓦斯技术与装备河南省工程实验室,河南 郑州 451191;3.河南财经政法大学 资源与环境学院,河南 郑州 450046;4.中原工学院 能源与环境学院,河南 郑州 450007)

0 引言

随着煤炭开采技术的发展,逐渐构建了以保护层开采为基础的煤与瓦斯共采体系[1-3]。保护层开采是最经济有效的防突技术,我国明确规定了区域防突中优先采用该技术。受保护层采动影响,其周围煤岩层原始应力状态发生改变,使得受影响范围内的煤岩层发生膨胀变形,产生大量裂隙,为被保护层内的瓦斯解吸、渗流提供了良好的条件,从而起到保护效果[4]。

我国学者对保护层开采下煤岩层变形、瓦斯运移规律进行了大量研究。王海锋等[5]、刘震等[6]研究了近距离煤层群上保护层开采过程中工作面瓦斯涌出特征,认为被保护层卸压瓦斯经采动裂隙通道涌入保护层工作面采空区,危害工作面安全生产。李树清等[7]、李树刚等[8]基于煤层群下保护层开采,研究了双重卸压开采对覆岩移动和裂隙扩展的影响,从而建立了立体瓦斯抽采模式。卫成相[9]在寺河矿采用试验钻孔,对下保护层开采过程中岩层运动情况进行了观测。杨党委[10]采用工业实践和数值模拟方法,研究了平煤十矿下保护层开采过程中岩层移动和裂隙延展规律,认为煤层膨胀变形率和瓦斯压力均达到防突要求。

采用保护层开采技术时,下伏被保护层开采过程中在双重采动影响下,覆岩遭到二次破坏,形成不同于单层开采条件下的垮落特征,并对采场瓦斯运移富集状态产生影响。目前对于该方面的研究较少。本文以淮北矿业股份有限公司青东煤矿为例,针对煤层群下伏被保护层开采情况,基于关键层理论[11],通过相似模拟实验和理论分析方法研究了采场覆岩在双重采动影响下的垮落特征和瓦斯富集规律;在此基础上,在828工作面施工高位钻孔[12-14]进行瓦斯抽采,取得了良好效果。

1 下伏被保护层双重采动影响下覆岩垮落特征相似模拟实验

1.1 实验模型

青东煤矿为煤与瓦斯突出矿井,现阶段主采82采区7,8煤层,平均煤厚分别为1.8,9.2 m,煤层间距约为25 m。该矿采取以7煤层为上保护层的防突技术,7煤层已回采结束,现开始开采其保护范围内的8煤层。为研究8煤层工作面采动后采场覆岩垮落规律,以828工作面为研究对象,采用平面应变相似材料模型开展相似模拟实验。相似材料模型尺寸为250 cm×30 cm×128 cm(长×宽×高),以砂子、石膏、碳酸钙为原料,依照煤层柱状图和相似比例铺制而成。模型中7,8煤层顶板关键层根据文献[11]计算,并在相似材料模型中进行标志,见表1。

表1 7,8煤层顶板关键层

1.2 实验结果

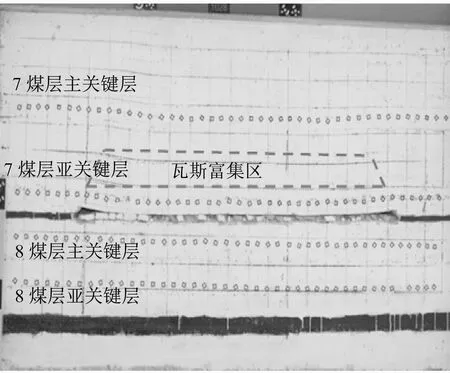

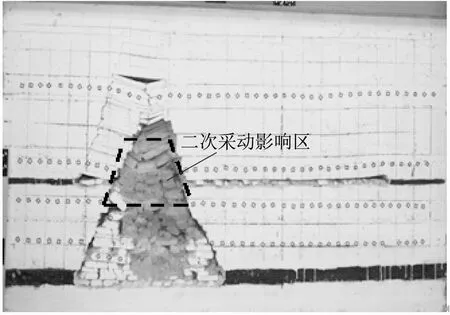

7煤层开采结束后采场覆岩变形垮落情况如图1所示。可看出垮落带高度约为10 m(本文中相似材料模型1 cm代表实际长度1 m),断裂带高度约为20 m,7煤层主关键层发生明显弯曲变形。下伏被保护层8煤层开采过程中采场覆岩变形垮落情况如图2所示。可看出推进75 m时,在关键层支撑影响下,位于7,8煤层中部的覆岩发生逐层垮落;推进77 m时,因覆岩悬露面积增大,关键层发生破断,导致相似材料模型在短时间内发生较大范围的覆岩移动,直接影响到7煤层主关键层。

图1 7煤层(保护层)开采结束后覆岩变形垮落情况

实验结果表明:单层(7煤层)开采过程中,覆岩逐层垮落,形成裂隙“三带”特征;8煤层开采过程中,随着主关键层破断,8煤层覆岩出现大范围运动,使得7煤层覆岩受到二次影响,形成二次采动影响区。该区域属于原始7煤层采空区的垮落带和部分断裂带的覆岩,具有如下特征:二次采动使原本破碎的垮落带更加破碎,使原始断裂带内部分覆岩发生破断;原始弯曲变形带产生更大程度的变形,在覆岩运动稳定后演变成断裂带;垮落的覆岩较破碎,原本压实闭合的裂隙再次张开,产生大量自由空间;大范围的覆岩在短时间内发生二次破断垮落,导致该区域迅速形成;随着8煤层继续开采,初始形成的二次采动影响区被逐渐压实,在8煤层主关键层周期性破断影响下,该区域周期性形成和消失。

(a)推进75 m

(b)推进77 m

1.3 相似材料模型离层率动态演化规律

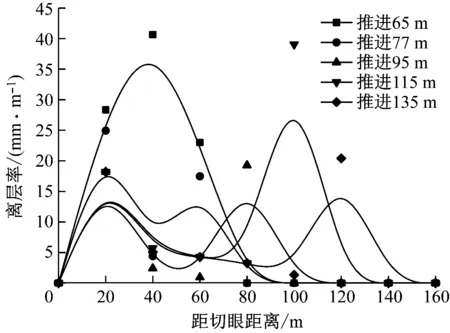

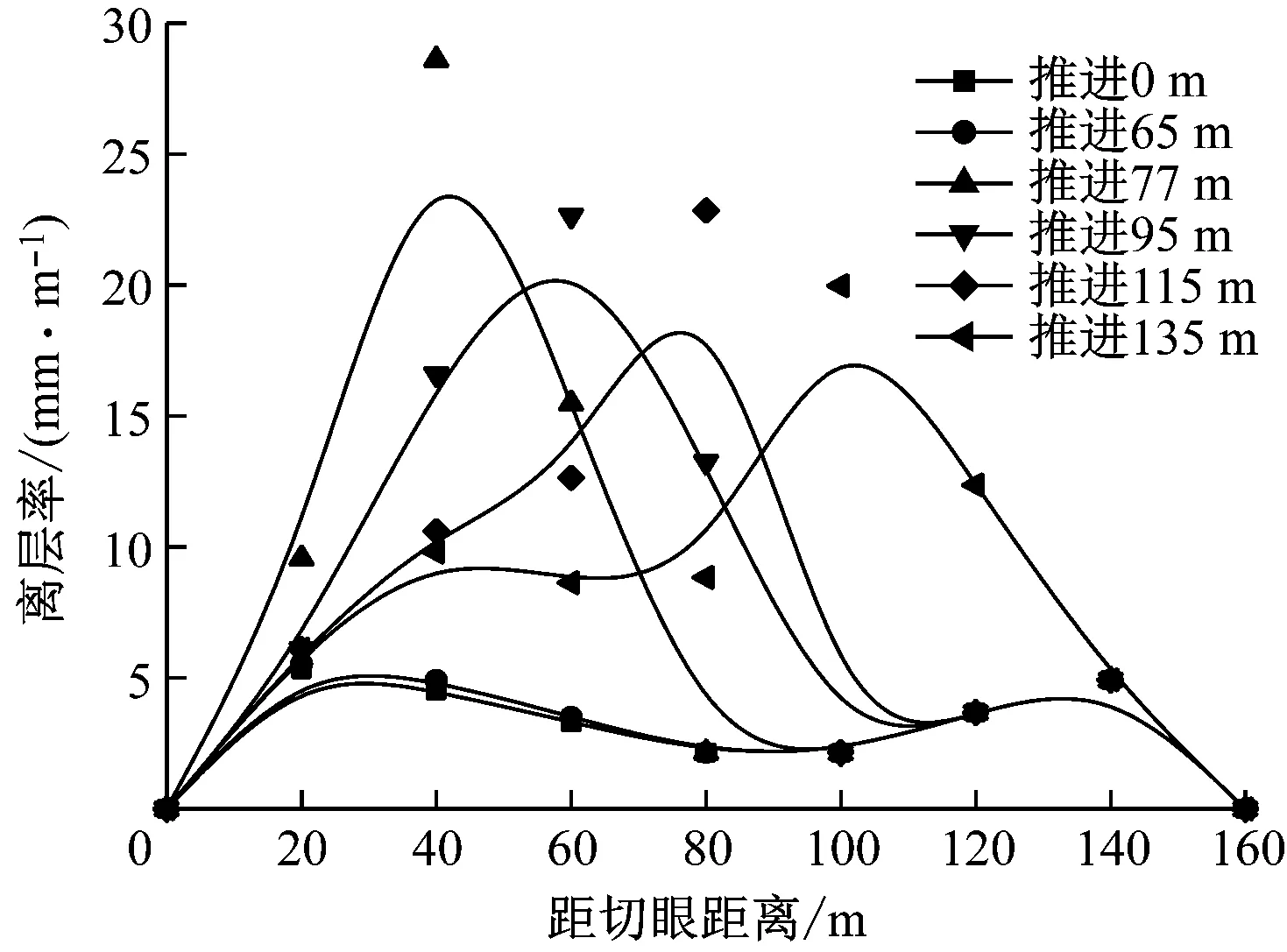

离层率通常用来反映覆岩内离层裂隙的分布情况。将相似材料模型划分为2个区域:8煤层主关键层与8煤层亚关键层为第Ⅰ区域;8煤层主关键层与7煤层主关键层为第Ⅱ区域。第Ⅰ区域离层率(图3)反映被保护层8煤层工作面开采过程中7,8煤层间岩层的运动规律,第Ⅱ区域离层率(图4)反映8煤层工作面采动对覆岩造成的二次采动影响规律。

从图3可看出:随着8煤层工作面推进,后方采空区内发生覆岩垮落,第Ⅰ区域离层率较大,当工作面推进到足够距离(≥77 m)时,8煤层主关键层破断,造成原本松散堆积的岩石被压实,从而出现离层率下降的现象,形成“双驼峰”现象。从图4可看出:在8煤层工作面推进初期,8煤层主关键层未破断时(推进65 m),第Ⅱ区域离层率仍稳定分布,离层率呈“M”型;随着8煤层主关键层破断(推进77 m),第Ⅱ区域内覆岩受到二次采动影响,离层率突然增大;当8煤层工作面推进至95 m时,8煤层关键层再次破断,同时原本离层率较大的区域被压实,在靠近工作面的区域重新形成一个离层率较大的区域;随着8煤层主关键层周期性破断,该区域周期性形成。

图3 第Ⅰ区域离层率

图4 第Ⅱ区域离层率

2 二次采动影响区内瓦斯富集规律理论分析

采动裂隙是工作面瓦斯运移的主要通道,采空区覆岩垮落特征必将影响瓦斯富集规律(特别是裂隙发育区),因此,研究煤层采动覆岩垮落规律对采空区瓦斯治理具有重要意义。相似模拟实验得出下伏被保护层采动引起覆岩出现大范围运动,形成二次采动影响区,该区域离层率呈周期性变化。覆岩短时间内的运动带动瓦斯再次富集。本文以实验中覆岩垮落过程和特征为基础,分析瓦斯运移和富集规律,探寻科学、有效的瓦斯治理方法。

根据相似材料模型覆岩垮落特征,将整个采场自上而下分为3个区域:第一区域为保护层断裂带(瓦斯原始富集区);第二区域为保护层垮落带;第三区域为被保护层垮落带。由于二次采动影响区是因被保护层主关键层破断而产生,所以将瓦斯富集运移变化分以下2个阶段进行分析。

第一阶段(被保护层主关键层破断前):第一区域内瓦斯富集情况为原始富集状态;第二区域内的破碎岩块被压实,空间内气压相对平衡,瓦斯富集状态未受气压影响;第三区域内由于主关键层尚未破断,瓦斯沿采动裂隙缓慢运移,忽略该区域的气压影响。

第二阶段(被保护层主关键层破断后):因第一区域上部的部分覆岩处在弯曲变形状态,不能随被保护层主关键层的破断立即沉降,而是发生持续性的缓慢变形,使得该区域内瓦斯富集空间变化不大,气压下降缓慢;随着被保护层主关键层破断,第二区域在短期内发生了大范围沉降,形成二次采动影响区,该区域原本被压实闭合的裂隙张开,产生大量自由空间,造成该范围内裂隙空间增大,导致气压急剧下降;第三区域原本为破裂堆积的岩体,在覆岩的突然挤压下被压实,造成自由空间下降,导致气压升高。二次采动影响区的形成打破了第二区域原本的气体平衡状态,造成该区域内气压低于第一、第三区域,同时为瓦斯运移提供大量的优良通道。在压力差的作用下,第一、第三区域的瓦斯涌入二次采动影响区,并在短时间内富集在该区域。

3 双重采动条件下瓦斯抽采工程实践及效果分析

3.1 工作面抽采钻孔布置方式

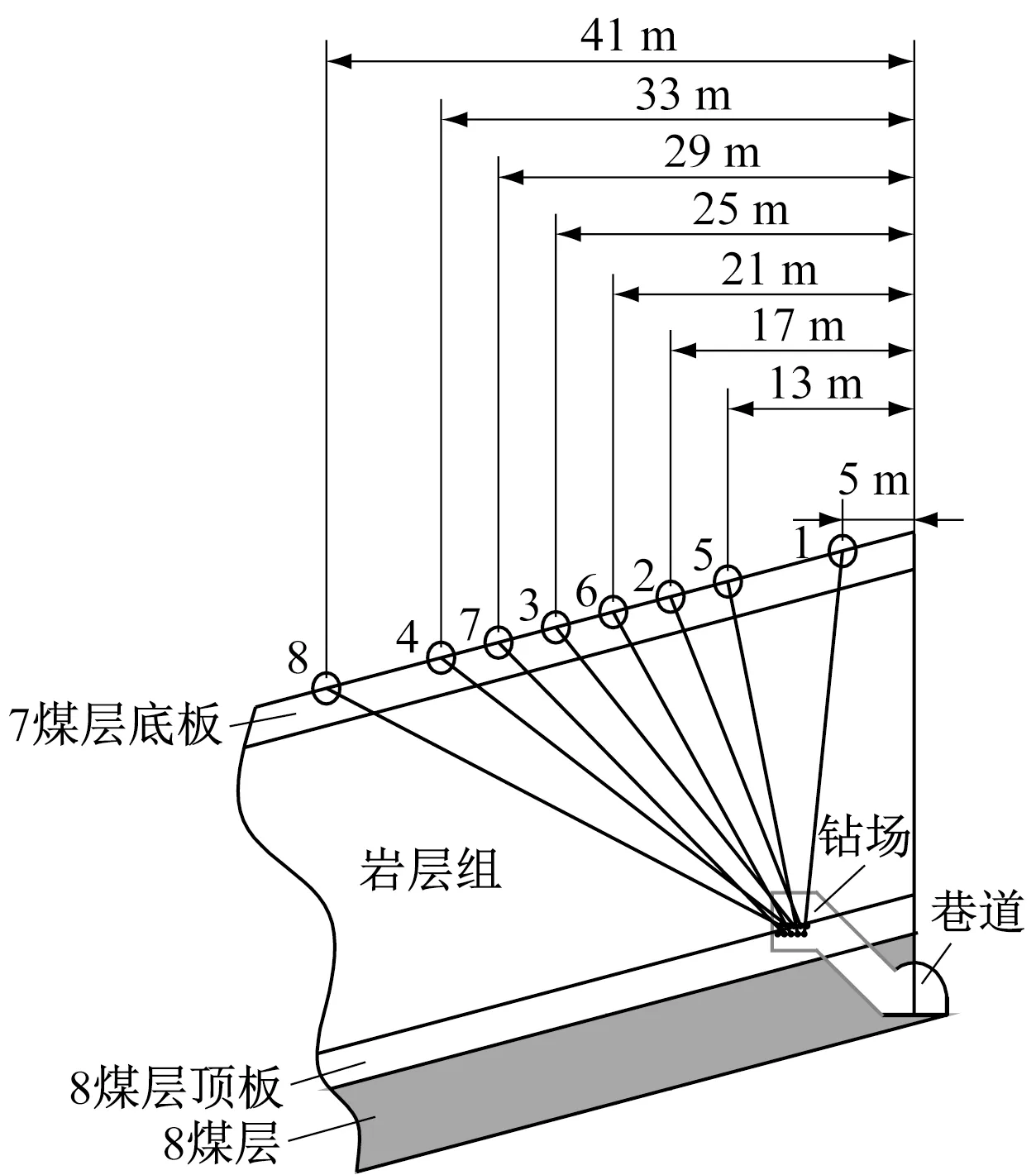

青东煤矿828工作面为典型的下伏被保护层开采,经保护层开采卸压后已无煤与瓦斯突出危险性,但采空区瓦斯涌出仍威胁工作面安全开采,因此在828工作面施工高位钻孔,以解决工作面瓦斯超限问题。根据相似模拟实验和理论分析结果,高位钻孔终孔布置在7煤层采空区内,正常开采煤层中每个钻场布置8个钻孔,每4个钻孔为1组,第1组(1—4号)钻孔布置超前于第2组(5—8号),相邻钻孔间距为40 m,平均布置在平距为5~40 m范围内,如图5所示。

3.2 双重采动影响下钻场瓦斯抽采效果

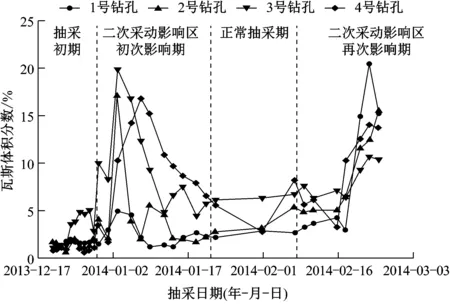

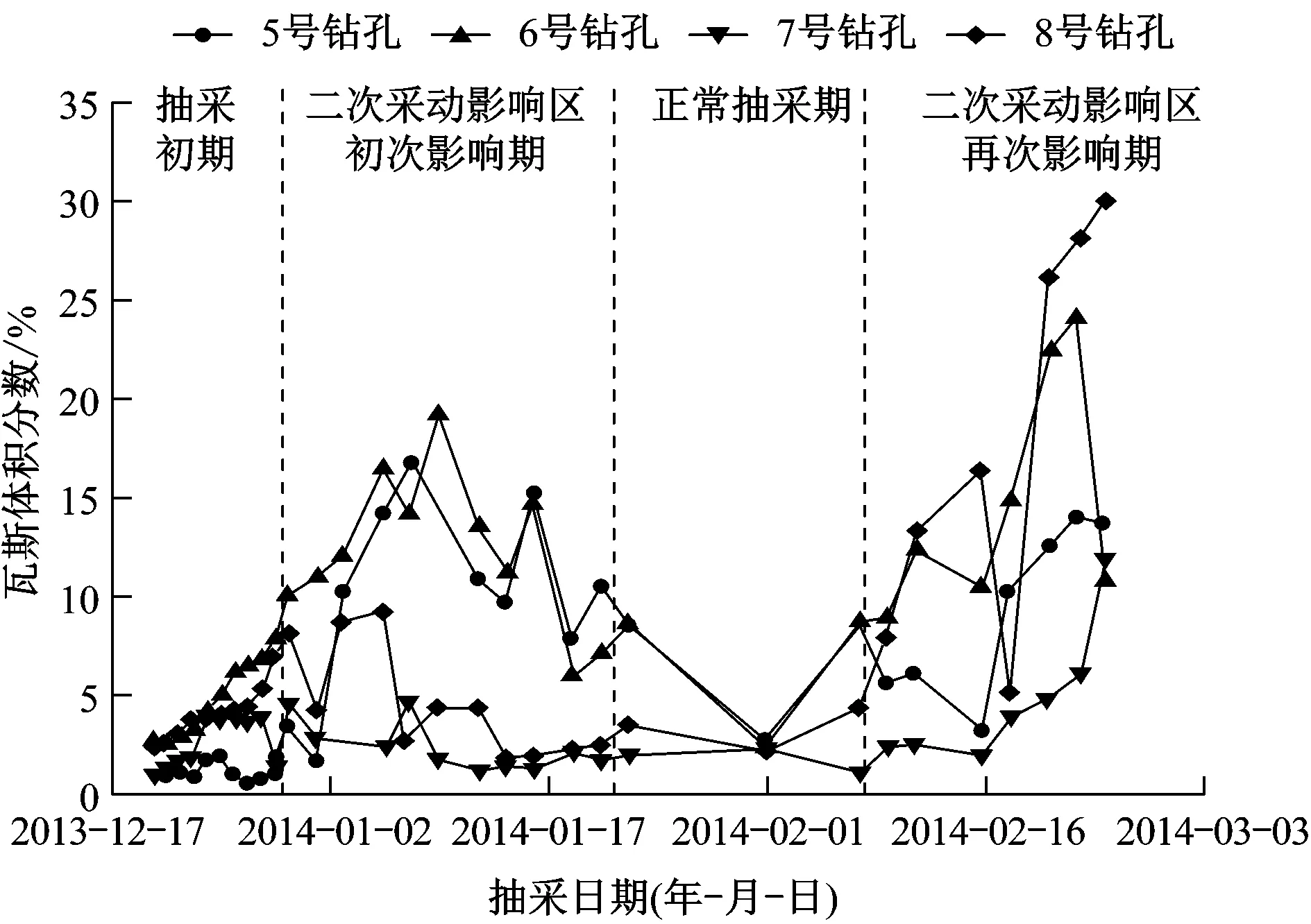

初采期间覆岩破断层位较低,二次采动影响区尚未形成,钻场抽采的瓦斯来自7煤层采空区,整体抽采浓度较低,因此选取覆岩垮落趋于正常时2号钻场的瓦斯抽采浓度进行分析,如图6所示。

8煤层关键层尚未破断时(抽采初期),瓦斯大量富集于7煤层采空区断裂带内,因此2号钻场各钻孔瓦斯抽采浓度均较低。关键层破断后形成二次采动影响区,采场内瓦斯重新分布,原本稳定富集在7煤层采空区断裂带内的瓦斯在压力差作用下向采场下部空间运移,同时因8煤层关键层破断产生大量裂隙,导致8煤层采空区内解吸瓦斯向上部空间扩散,二次采动影响区在短时间内出现瓦斯浓度急剧升高现象,因此1—8号钻孔瓦斯抽采浓度急剧上升,该阶段为二次采动影响区初次影响期。随着二次采动影响区逐渐被垮落的覆岩压实,覆岩出现大范围运动,使得原本富集的瓦斯一部分被抽采、一部分向采场上部裂隙空间运移,因此该区域内瓦斯浓度开始降低并趋于稳定,使得钻孔瓦斯抽采浓度降低,并在一段时间内保持较平稳状态,该阶段为正常抽采期。随着8煤层主关键层周期性破断,再次造成覆岩大范围运动,重新形成二次采动影响区,使得各钻孔瓦斯抽采浓度再次急剧升高,该阶段为二次采动影响区再次影响期。受二次采动影响区周期性形成的影响,2组钻孔瓦斯抽采体积分数基本在5%~25%范围内发生周期性变化。在钻场整个抽采期间,828工作面并未出现瓦斯涌出异常情况,有效避免了双重采动条件下采场瓦斯富集对工作面安全生产的危害。

(a)高位钻孔布置平面

(b)高位钻孔终孔位置

(a)第1组钻孔

(b)第2组钻孔

4 结论

(1)随着下伏被保护层开采,原本稳定的保护层覆岩 “三带”特征遭受二次破坏,造成大范围覆岩在短时间内垮落,明显不同于单层开采条件下逐层垮落的特征,并在采场覆岩中形成二次采动影响区。该区域具有形成时间短、影响范围广、内部自由空间大和周期性形成等特点。

(2)受二次采动影响,采场内瓦斯分布发生明显变化,原本富集稳定的瓦斯大量涌入二次采动影响区,并在此富集。随着覆岩周期性破断,瓦斯呈现周期性富集特征。

(3)依据相似模拟实验和理论分析结果,在青东煤矿828工作面布置高位钻孔对瓦斯富集区域进行抽采。通过分析抽采数据,证实了二次采动影响区的存在和瓦斯富集规律。在该区域形成过程中钻孔瓦斯抽采体积分数为5%~25%,有效保证了工作面安全回采。