软岩挤压型大变形隧道锚杆施工特性及工艺优化

郭新新,杨铁轮,马振旺,王志伟, 3,汪波

软岩挤压型大变形隧道锚杆施工特性及工艺优化

郭新新1,杨铁轮2,马振旺1,王志伟1, 3,汪波1

(1. 西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031;2. 甘肃长达路业有限责任公司,甘肃 兰州 730030;3. 上海市政工程设计研究总院(集团)有限公司 贵阳分公司,贵州 贵阳 550000)

以渭武高速木寨岭隧道大变形段为工程依托,基于对岩石可钻性与钻机性能间关系的分析,选择5种不同类型的锚杆施工机具,进行现场钻孔试验。研究结果表明:低强度炭质板岩挤压型大变形隧道,旋转式钻机应优选额定钻速较高的液压型钻机,冲击-旋转式钻机应优选冲击频率较高的钻机;钻孔深度以5 m左右为界,超过此深度,钻孔易出现塌孔、卡钻及钻机钻进效率低下等问题,建议5 m以上长锚杆采用自进式;对于5 m内短锚杆的施工,MYT-125/330液压锚杆钻机施工拱顶部位锚杆的有效钻速(除去钻杆加长耗时)约0.8 m/min,YT28钻机施工边墙部位锚杆的有效钻速(除去钻杆加长耗时)约0.4 m/min,施工效果均较为理想;对于10 m长锚杆,采用“大功率台车式钻机+自进式锚杆”,施工功效可达10 m/30 min。

隧道工程;软岩大变形;锚杆施工;锚杆钻机;功效分析

高地应力引起的软岩隧道挤压型大变形课题,已成为了现今及后续一段时期内建设者们必须克服的工程难题[1−3]。纵观软岩挤压型大变形隧道的建设历史,锚杆,尤指长锚杆,均被用作为核心的支护措施之一。国内著名软岩挤压型大变形隧道,包括家竹箐隧道[4]、跃龙门隧道[5]、木寨岭铁路隧道[6]等,均在大变形地段采用了8 m及以上的长锚杆,并辅以其他支护强化措施;国外著名软岩挤压型大变形隧道,如日本惠那山2号公路隧道[7]、瑞士圣歌达铁路隧道[8]和奥地利阿尔贝格公路隧道[9]等,也主要以采用“长锚杆+可缩刚架”作为主要的支护措施。锚杆作为初期支护体系中唯一可实现主动支护效应的支护措施,其可显著改善锚固区(峰后)围岩力学性能与应力状态,故在大变形支护过程中的重要性是不言而喻的。现今各种挤压型大变形隧道支护理念(强支硬顶、双层支护和可让式支护等),均强调支护措施的及时性[10−11]。对于挤压型大变形隧道中的锚杆支护而言,影响支护及时性的首要因素当为钻孔时效性。受围岩岩性软、岩体破碎、钻孔孔缩等不利因素影响,极易出现卡钻、掉钻及钻孔效率低下等问题[12],极大地影响了锚杆,尤其是长锚杆,在大变形隧道中的成功应用。目前隧道工程中,常用的锚杆钻机设备按破岩方式分,主要有2种:旋转式和冲击−旋转式。对于旋转式钻机影响钻进速度的主要控制参数为扭矩、转速、推进力等[13],同时,液压旋转钻机的性能一般要优于气动旋转钻机。对于冲击−旋转式钻机,其主要控制参数为冲击功率,以气动式凿岩机应用最为广泛[14]。实际隧道工程中,对于采用何种锚杆钻机,一般均优先选用大功率机型,如钻车式锚杆钻机,亦或仅根据普式系数选择钻机,忽略了具体工程的围岩条件,也缺乏对各控制参数适用性的评价与优选[4]。为此,以渭武高速木寨岭隧道为工程背景,结合对岩石的可钻性分析,选择适宜的锚杆施工机具,进行现场钻孔试验,通过对不同钻机的成孔效率及锚杆施工工艺开展系统研究,提出挤压型软岩大变形隧道锚杆适宜施工机具及工艺,以期为实现锚杆的主动及时支护提供实际应用支撑。

1 工程概况

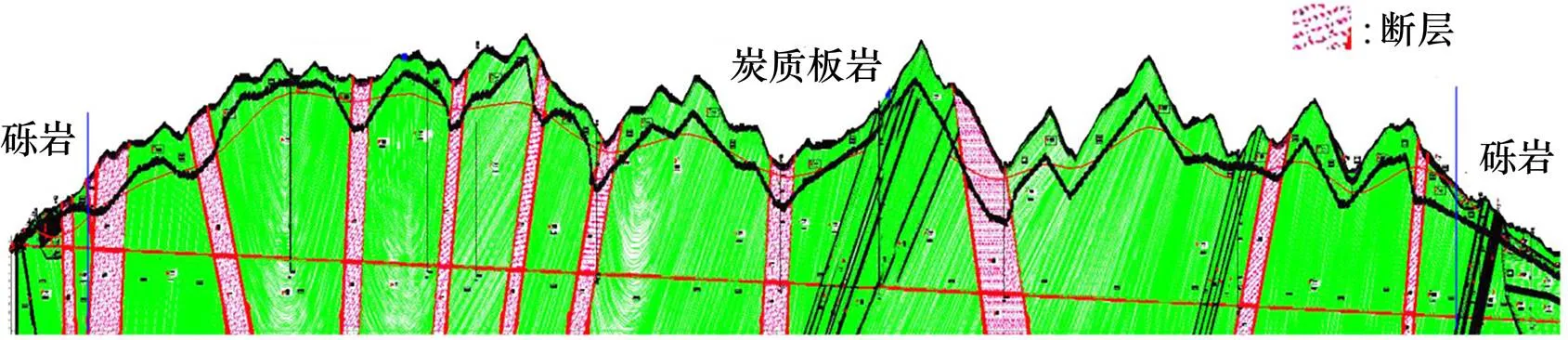

渭武高速木寨岭隧道穿越漳河与洮河的分水岭木寨岭,横跨漳县、岷县两县。隧道采用分离式设计,其中左线进口里程ZK210+635,出口里程ZK225+856,全长15 231 m;右线进口里程K210+ 635,出口里程K225+798,全长15 173 m;洞身最大埋深约 629.1 m。隧址区板岩及炭质板岩段合计长8 850 m,占全隧46.5%以上,发生大变形地段为炭质板岩、板岩以及断层岩(图1)。隧区内以水平构造应力为最大主应力,方向N34°E,水压致裂法实测最大水平主应力达24.95 MPa。

图1 木寨岭公路隧道地质纵断面图(右线)

原初期支护体系采用现今在挤压型大变形隧道处治中被广泛应用的“及时强支护”体系。如2号斜井里程XK1+525~XK1+564(埋深568~597 m,薄层状炭质板岩)设计变更(加强)后的初期支护体系为Φ42超前注浆小导管L-330 cm@40 cm;Φ42径向全环注浆小导管 L-400 cm @100*60cm;ø8钢筋网@25*25cm(双层);HW200b 型钢钢架@60 cm(含仰拱);C25早强混凝土厚30 cm。然实测的累计下沉量仍高达240~565 mm,累计收敛值637~3 145 mm;最大变形收敛速率831 mm/d,初支混凝土开裂破坏严重,钢架扭曲初支变形侵限拆换段约39 m长,如图2所示。有鉴于此,提出采用以(长)锚杆为核心的及时主动支护理念(预应力),以更好地保持围岩的完整性,减小岩体强度的降低,构建以“锚杆−围岩”为主的支护体系,进而实现隧道断面位移的成功控制。

图2 K1+525~K1+564左边墙~左拱腰初期支护变形

2 钻孔特性分析

2.1 岩石特性

木寨岭公路隧道区域内,除石炭系砂岩及灰岩为硬质岩外,二叠系炭质板岩、砂岩均为较硬岩,单轴饱和抗压强度很难达到 30 MPa 以上;古近系砂砾岩、泥岩均为软岩。鉴于木寨岭公路隧道大变形段围岩以炭质板岩为主,如图3所示,故后续分析以其为对象进行。

木寨岭公路隧道炭质板岩岩性致密,结构细。单轴饱和抗压强度15~30 MPa,力学特性上表现为微膨胀性,遇水易软化,隧道开挖临空后,围岩易发生塑性变形而挤入。总体上,该炭质板岩在岩性上表现为强度低、塑性高、组成颗粒细腻、微膨胀性和遇水易软化等特性,结合高地应力、岩体破碎及水钻(钻孔)工艺等不利因素影响,预计钻孔过程中将不可避免且极易出现钻进慢、塌孔、孔径缩小和卡钻等现象。

图3 典型炭质板岩(薄层状)

2.2 钻机动力参数与钻进速度

常用锚杆钻机破岩方式有2种:旋转式和冲击−旋转式。

对于旋转式钻机,影响钻进速度的主要因素为转速,推进力和回转转矩。

钻机的适宜转速与岩石的普氏系数有关[15]:

式中:为切削速度常数,6 000~10 300 mm.r/min;为钻头直径,mm;为岩石普氏硬度系数。根据2.1节,取=10 300 mm∙r/min(软岩),=5,=32 mm,计算得到最优额定转速=364 r/min。

钻机的适宜推力,其与侵入岩石深度存在下述关系[16]:

式中:为侵入系数,t/mm;为常数,0.5~2,软岩取1。而钻(进)速(度)与侵入岩石深度和转速间则存在如下关系:

现设定目标钻速=1 m/min=0.016 7 m/s,根据文献[16],=5,取=5 500 N/mm2,计算得= 7.55 kN。

钻机的适宜转矩[17],一般指钻进过程中钻头受到的阻力转矩计算公式如下:

上述分析可看出,木寨岭公路隧道特点地质条件下,选定钻孔直径=32 mm,旋转式钻机适宜参数指标为:转速=364 r/min;推力=7.55 kN;转矩=57.92 N∙m。

对冲击−旋转式,影响钻进速度的因素,主要是冲击功率(冲击能和冲击频率。文献[18]给出了铁路隧道一般岩石、钎头直径 40 mm 时的钻速计算公式:

式中:k为钎头直径修正系数,40 mm,k=1;38 mm,k=1.324;42 mm,k=0.907。k为压气压力对凿碎比功影响的修正系数,当压气压力为 0.63 MPa,k=1。但实际工程中,对于冲击−旋转式钻机钻进,存在最优冲击频率与冲击能。主要基于下述2点:一为如功率过高,岩渣无法及时排出,堆积于底部,吸收冲击能量;二为如冲击频率过高,破岩过程不充分。

3 现场钻孔试验

隧道锚杆施工,目前仍旧以独立式钻机为主,其一为单体式钻机,二为钻车式钻机。为此,结合对木寨岭隧道围岩地质、施工特点(三台阶)及钻机动力参数与钻速间关系的分析,共计选择5种钻孔机具。旋转式单体钻机选择矿山隧道应用最广的MQT-130/3.2气动锚杆钻机和MYT-125/330液压锚杆钻机;冲击−旋转式单体钻机选择YG80导轨式凿岩机(大功率)和YT28型气腿式凿岩机(公路隧道应用最广);钻车式钻机选择四川钻神ZLS-120。

3.1 旋转式单体钻机

采用旋转式钻机打设φ32 mm钻孔,根据第2.2节计算,钻孔直径=32 mm时,旋转式钻机适宜参数指标为:转速=364 r/min;推力=7.55 kN;转矩=57.92 N∙m。表1~2分别为MQT-130/3.2气动锚杆钻机和MYT-125/330液压锚杆钻机的关键参数,可看出,二者的关键参数除钻速较低外均能符合计算参数值。

表1 MQT-130/3.2气动锚杆钻机关键参数

注:适用于≤10的各种煤巷、半煤岩巷、岩巷的锚护作业。

表2 MYT-125/330液压锚杆钻机参数

注:适用于≤8的各种煤巷、半煤岩巷、岩巷的锚护作业。

MQT-130/3.2气动锚杆钻机现场钻孔试验共开展2次。试验例1,木寨岭隧道2号斜井里程K1+ 710,炭质板岩,拱顶沉降382 mm,于右边墙部位,钻φ32 mm孔,0~3 m耗时约8 min,3~4 m出现严重卡钻,无法继续;试验例2,同一位置,钻进4 m,钻杆折断。

MYT-125/330液压锚杆钻机现场钻孔试验共开展2次。试验例1,木寨岭隧道2号斜井里程K1+ 717,炭质板岩,岩体破碎,拱顶沉降376 mm,于拱顶部位,钻5 m深φ32 mm孔,共计10个,每孔耗时8~10 min,有效钻速(除去钻杆加长耗时)约0.8 m/min;试验例2,木寨岭隧道2号斜井里程K1+720,炭质板岩,岩体破碎,拱顶沉降368 mm,于拱顶部位,钻10 m深φ32 mm孔,共计1个,耗时约 1 h。

总体而言,MYT-125/330液压钻机施钻效率明显要高,究其原因应为关键参数−转速(330 r/min,260 r/min)的差异,结合岩性分析,表明软岩隧道(<5)优选额定转速高的旋转式钻机。对于长锚孔的施工,MQT-130/3.2不具备适用性;MYT-125/330的效率不高,同时其只可施工拱顶部位(基本不存在返渣问题)的锚杆,适用性亦不高。

3.2 冲击−旋转式单体钻机

冲击旋转式钻机的关键钻进参数主要为冲击能和冲击频率,表3~4分别给出了YG80导轨式凿岩机和YT28气腿式凿岩机的关键性能参数。

表3 YG80凿岩机参数

注:适用于中硬或坚硬(=8~18)岩石的多方位岩孔。

表4 YT28凿岩机参数

注:适用于中硬或坚硬(=8~18)岩石上钻凿水平或倾斜方向炮孔或锚杆孔。

YG80凿岩机现场钻孔试验共开展1次。木寨岭隧道2号斜井里程K1+725,炭质板岩,岩体破碎,拱顶沉降348 mm,于左边墙部位,钻7.5 m深(极限深度)φ50 mm孔,共计1个,耗时1 h。钻孔过程显示,岩层大多表现为软弱坚硬夹层互层,钻进过程中需放缓钻速,出现卡钻趋势时,应停止钻进,反复掏孔空钻,清除碎渣,而后方可继续钻进,孔深度超5~6 m时,卡钻趋势愈发明显。

YT28凿岩机现场钻孔试验共开展2次。试验例1,木寨岭隧道2号斜井里程K1+728,炭质板岩,岩体破碎,拱顶沉降344 mm,于右边墙部位,钻4.5~5 m深φ42 mm孔,共计3个,每孔平均耗时约15~20 min,有效钻速(除去钻杆加长耗时)约0.4 m/min;试验例2,木寨岭隧道2号斜井里程K1+730,炭质板岩,岩体破碎,拱顶沉降346 mm,于右边墙部位,钻10 m深φ42 mm孔,共计4个,耗时分别为1,1.5,1.4和2 h,其中3个钻孔无法成功塞入锚杆。表5给出了1 h耗时的具体功效。表5所示,0~3 m耗时8 min,3~6 m耗时16 min,6~10 m耗时36 min,表明随钻进深度增加每延米的成孔耗时逐渐增大。

表5 10 m钻孔功效表

总体而言,YT28钻效率明显要高,究其原因主要为冲击频率和冲击能的差异,结合岩性分析,表明软岩隧道(<5)中较高的冲击频率可提升钻孔效率,但冲击能不宜提升过多,以免不利于钻渣排出。对于10长锚孔的施工,YG80钻不具备适用性;YT28钻的效率亦不高,超1 h,同时边墙处的成孔率(该处特指可顺利塞入锚杆)低。

3.3 四川钻神ZLS-120

对于5 m左右的钻孔,液压锚杆钻机和YT28凿岩机均有很好的施钻效率,可满足现场施工需求,但对10 m左右的长锚杆,耗时普遍较长,同时钻孔成功率低,为此选用大功率的机载式四川钻神ZLS-120(选择式)配以自进式工艺,钻机关键参数如表6所示。

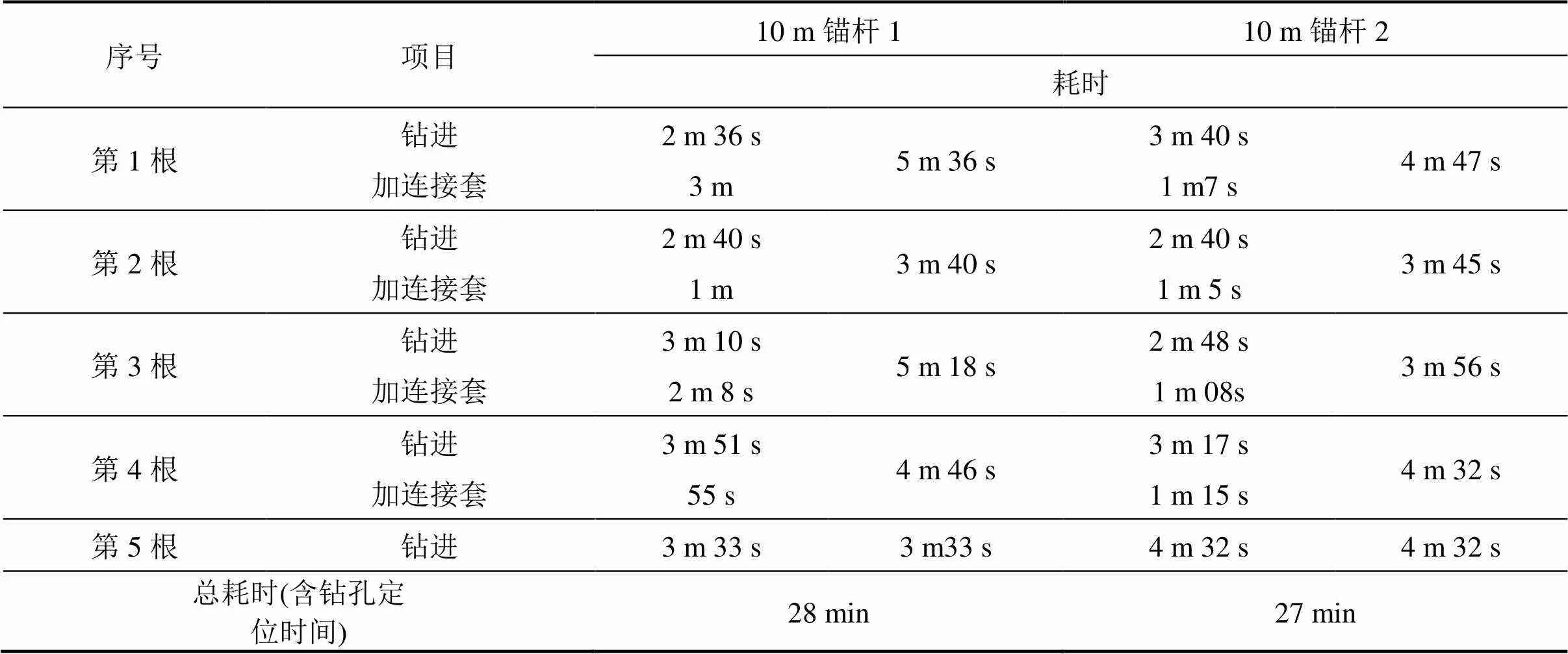

木寨岭隧道2号斜井里程K1+735,炭质板岩,岩体破碎,拱顶沉降341 mm,于右边墙部位,采用自进式工艺,施打φ32,10 m长锚杆2根,耗时分别为28 min和27 min。具体功效如表7所示。图4为钻孔处围岩岩性,图5为所用锚杆与钻头。

表6 钻神ZSL-120关键参数

表7 “钻神+自进式锚杆”功效表

图4 K1+735左侧边墙围岩

钻进试验表明,大功率液压旋转式钻车配以自进式施工工艺,可较好地实现长锚杆的快速施工,且施工功效明显优于单体钻机,同时钻进过程平稳,稳定性佳。故此,建议长锚杆应选用自进式,钻机选择大功率的锚杆钻车。

图5 自进式锚杆

4 结论

1) 软岩挤压型大变形隧道,旋转式钻机的控制性参数指标为转速,应优选额定钻速较高的液压型钻机;冲击−旋转式钻机的控制性指标为冲击频率,应优选冲击频率高的钻机,且冲击能不宜过大。

2) 木寨岭特定地质条件(炭质板岩、<5),基于各类钻机施钻成孔过程分析,超5 m深度时,钻孔易出现塌孔、卡钻及钻机钻进效率低下等问题,建议5 m以上长锚杆优选自进式。

3) 5 m内短锚杆的施工,MYT-125/330液压锚杆钻机施工拱顶部位锚杆的有效钻速(除去钻杆加长耗时)约0.8 m/min,YT28钻施工边墙部位锚杆的有效钻速(除去钻杆加长耗时)约0.4 m/min;10 m长锚杆施工,可采用大功率台车式钻机+自进式锚杆,施工功效30 min/根以内。

[1] 汪波, 郭新新, 何川, 等. 当前我国高地应力隧道支护技术特点及发展趋势浅析[J]. 现代隧道技术, 2018, 55(5): 1−10. WANG Bo, GUO Xinxin, HE Chuan, et al. Analysis on the characteristics and development trends of the support technology of high ground stress tunnels in China[J]. Modern Tunnelling Technology, 2018, 55(5): 1−10.

[2] 《中国公路学报》编辑部. 中国隧道工程学术研究综述: 2015[J]. 中国公路学报, 2015, 28(5): 1−65. Editorial Department of China Journal of Highway and Transport. Review on China’s tunnel engineering research: 2015[J]. China Journal of Highway and Transport, 2015, 28(5): 1−65.

[3] 王小林, 黄彦波. 中外高地应力软岩隧道大变形工程技术措施对比分析——以兰渝铁路木寨岭隧道与瑞士圣哥达基线隧道为例[J]. 隧道建设(中英文), 2018, 38(10): 1621−1629. WANG Xiaolin, HUANG Yanbo. Comparison of large deformation control technologies for soft rock tunnel with high ground stress between china and foreign countries: A case study of Muzhailing tunnel on Lanzhou-Chongqing Railway in China and Saint Gotthard Base Tunnel in Switzerland[J]. Tunnel Construction, 2018, 38(10): 1621−1629.

[4] 白继承, 管健. 超长锚杆在控制家竹箐隧道大变形中的应用[J]. 世界隧道, 1998(1): 57−59, 64. BAI Jicheng, GUAN Jian. Application of long bolts to control serious deformation of surrounding rock in Jiazuqing Tunnel[J].World Tunnel, 1998(1): 57−59, 64.

[5] 肖广智. 铁路隧道施工主动控制变形技术研究与实践[J]. 隧道建设(中英文), 2018, 38(7): 1087−1094. XIAO Guangzhi. Study and application of active control deformation technology to railway tunnel construction[J]. Tunnel Construction, 2018, 38(7): 1087−1094.

[6] 李沿宗, 尤显明, 赵爽. 极高地应力软岩隧道贯通段变形控制方案研究——以兰渝铁路木寨岭隧道为例[J].隧道建设, 2017, 37(9): 1146−1152. LI Yanzong, YOU Xianming, ZHAO Shuang. Study of deformation control scheme of breakthrough section of soft rock Muzhailing Tunnel on Lanzhou-Chongqing Railway with extremely high ground stress[J]. Tunnel Construction, 2017, 37(9): 1146.

[7] Kimuraf, Okabayashin, Kawamotot. Tunneling through squeezing rock in two large fault zones of the Enasan tunnel I[J]. Rock Mechanics and Rock Engineering,1987, 20(3): 151−166.

[8] Gollegger J, Priller A, Rausch M. The use of open tunnel boring machines in squeezing rock in the Gotthard Base Tunnel[J]. Geomechanics and Tunnelling, 2009, 2(5): 591−600.

[9] Jaegerj C. Brittle fracture of rocks[C]// Proceeding of the Eighth Symposium on Rock Mechanics. Baltimore: Port City Press,1967: 28−30.

[10] 孙钧, 潘晓明. 隧道软弱围岩挤压大变形非线性流变力学特性研究[J]. 岩石力学与工程学报, 2012, 31(10): 1957−1968. SUN Jun, PAN Xiaoming. Research on large squeezing deformation and its nonlinear rheological mechanical characteristics of tunnel with weak surrounding rocks[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(10): 1957−1968.

[11] 康红普, 林健, 吴拥政. 全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J]. 煤炭学报, 2009, 34(9): 1153−1159. KANG Hongpu, LIN Jian, WU Yongzheng. High pretensioned stress and in tensive cable bolting technology set in full section and application in entry af fected by dynamic pressure[J]. Journal of China Coal Society, 2009, 34(9): 1153−1159.

[12] 程伟. 基于围岩感知的锚钻装备推进回转协同自适应控制研究[D]. 徐州: 中国矿业大学, 2018. CHEN Wei. Cooperatively adaptive control strategy of the propulsion and rotation in the anchor-hole drills considering the surrounding rocks[D]. Xuzhou: China University of Mining and Technology, 2018.

[13] 付孟雄, 刘少伟, 贾后省. 锚杆机动力参数对煤巷顶板锚固孔钻进特征影响研究[J]. 采矿与安全工程学报, 2018, 35(3): 517−524. FU Mengxiong, LIU Shaowei, JIA Housheng. Study on effects of dynamic parameters of bolter on roof bolt hole drilling characteristics[J]. Journal of Mining & Safety Engineering, 2018, 35(3): 517−524.

[14] 郑朝保, 张龙, 冯中兴, 等. 我国隧道凿岩设备的应用与发展[J]. 现代隧道技术, 2018, 55(4): 9−13, 24. ZHENG Chaobao, ZHANG Long, FENG Zhongxing, et al. Domestic and international research on the critical velocity of fires in tunnels[J]. Modern Tunnelling Technology, 2018, 55(4): 9−13, 24.

[15] 李晓东. 锚杆钻机钻进性能研究[J]. 内蒙古煤炭经济, 2018(12): 130−131. LI Xiaodong. Study on drilling performance of bolt drilling machine[J].Inner Mongolia Coal Economy, 2018(12): 130−131.

[16] 徐锁庚. 软岩巷道底板液压钻机设计理论及关键技术研究[D]. 徐州: 中国矿业大学, 2014. XU Suogeng. Research on design theory and key technologies of the hydraulic roof bolter for floor of soft rock roadway[D]. Xuzhou: China University of Mining and Technology, 2014.

[17] 陈玉凡, 朱祥. 钻孔机械设计[M]. 北京: 机械工业出版社, 1986. CHEN Yufan, ZHU Xiang. Drilling machine design[M]. Beijing: China Machine Press, 1986.

[18] 张玉成. “凿岩机械讲座”介绍和气动凿岩机参数计算[J]. 凿岩机械气动工具, 2000(2): 6−14. ZHANG Yucheng. Introduction of “Lecture on Rock Drilling Machinery” and parameter calculation of pneumatic rock drilling machine[J]. Pneumatic Tool for Rock Drilling Machinery, 2000(2): 6−14.

Optimization of construction machine and technology of bolt for large squeezing deformation tunnel in soft rock

GUO Xinxin1, YANG Tielun2, MA Zhenwang1, WANG Zhiwei1, 3, WANG Bo1

(1. Key Laboratory of Transportation Tunnel Engineering, Ministry of Education, Southwest Jiaotong University, Chengdu 610031, China;2. Gansu Changda Highway Co., Ltd, Lanzhou 730030, China;3. Guiyang Branch of Shanghai General Institute of Political Engineering Design and Research (Group) Co., Ltd, Guiyang 550000, China)

Based on the large deformation section of Muzhailing Highway Tunnel and the analysis of the relationship between rock drillability and drilling rig performance, five different types of bolt construction tools were selected to conduct field drilling tests. The results show that in large squeezing deformation tunnel of low strength carbonaceous slate, rotary drilling rig should select hydraulic drilling rig with higher rated drilling speed, and impact-rotary drilling rig should select drilling rig with higher impact frequency; The drilling depth should be about 5 m. Once this depth is exceeded which problems such as hole collapse, sticking and low drilling efficiency can easily occur in drilling. It is suggested that self-propelled anchor rods above 5 m should be adopted. For the construction of short bolts within 5 m, the effective drilling speed of MYT-125/330 hydraulic anchor drill is about 0.8 m/min at the vault top and 0.4 m/min at the side wall of YT28 drill, and the construction effect is ideal;For the 10 m long bolts, the construction work of “high-power trolley drill+self-propelled bolt” is adopted. The effect can reach 10 m/30 min. The research results can provide a reference for the selection of bolt tools in large deformation tunnel.

tunnel engineering; large deformation of soft rock; bolt construction; bolt drilling machine; efficiency analysis

U451

A

1672 − 7029(2020)04 − 0924 − 07

10.19713/j.cnki.43−1423/u.T20190547

2019−06−20

国家自然科学基金资助项目(51578456,51878571);甘肃省科技计划资助项目(19ZD2GA005)

汪波(1975−),男,安徽郎溪人,教授,博士,从事隧道工程研究;E−mail:ahbowang@163.com

(编辑 阳丽霞)