不同软启动时间下重型刮板输送机动态特性

李 隆, 崔红伟, 廉自生, 王其良

(1.太原理工大学航空航天学院,太原 030024;2.浙江大学流体动力与机电系统国家重点实验室,杭州 310027;3.太原理工大学煤矿综采装备山西省重点实验室,太原 030024)

刮板输送机在启动时多为带载启动,其启动扭矩一般大于工作额定扭矩,通过可控启动装置液黏传动软启动技术满足重载工况的启动要求,同时避免启动过程中带来的冲击。在软启动过程中,刮板输送机按照给定的速度曲线启动,其启动时间对液黏传动软启动性能有重要影响[1-2]。因此,有必要对刮板输送机和液黏离合器的软启动动态特性进行研究,分析不同启动速度下的转矩和转速特性影响规律,以获得满载工况下的最佳启动时间和控制方案。

近年来,国内外学者对刮板输送机的启动特性和液黏离合器启动转矩压力特性等方面进行研究。刘广鹏等[3]基于ADAMS建立了刮板输送机虚拟样机模型,并进行了启动、制动、额定和异常负载的动态特性分析。张东升等[4]、Zhang等[5]在满载情况下,模拟了刮板输送机在直接启动、可控启动、制动再启动条件下的动态特性。Huang等[6]通过刮板输送机系统动力学分析,对动态特性进行了测试。

廖湘平等[7]揭示了飞轮转动惯量、油膜厚度控制曲线等因素对液黏调速离合器动态接合特性的影响规律。姚寿文等[8]基于AMESim构建液黏调速离合器比例积分微分(proportion integration differentiation, PID)闭环控制系统仿真模型,分析PID参数对输出转矩特性的影响。Meng等[9-10]研究了液黏传动启动过程中油膜承载能力、温度和剪切转矩的变化。通过试验研究,揭示了工作油温度、负载和启动时间对液黏调速启动特性的影响规律。Chen等[11]得出液黏传动压力曲线的非线性变化是导致启动平稳性差的主要原因。

通过AMESim和MATLAB联合仿真平台建立可控启动装置仿真模型,研究刮板输送机满载工况下不同启动时间对软启动性能的影响规律。通过分析刮板输送机链轮动态特性和液黏离合器的压力转矩特性,确定满载工况最佳软启动时间,为刮板输送机软启动性能优化研究提供了新的方法和理论依据。

1 刮板输送机软启动转矩模型

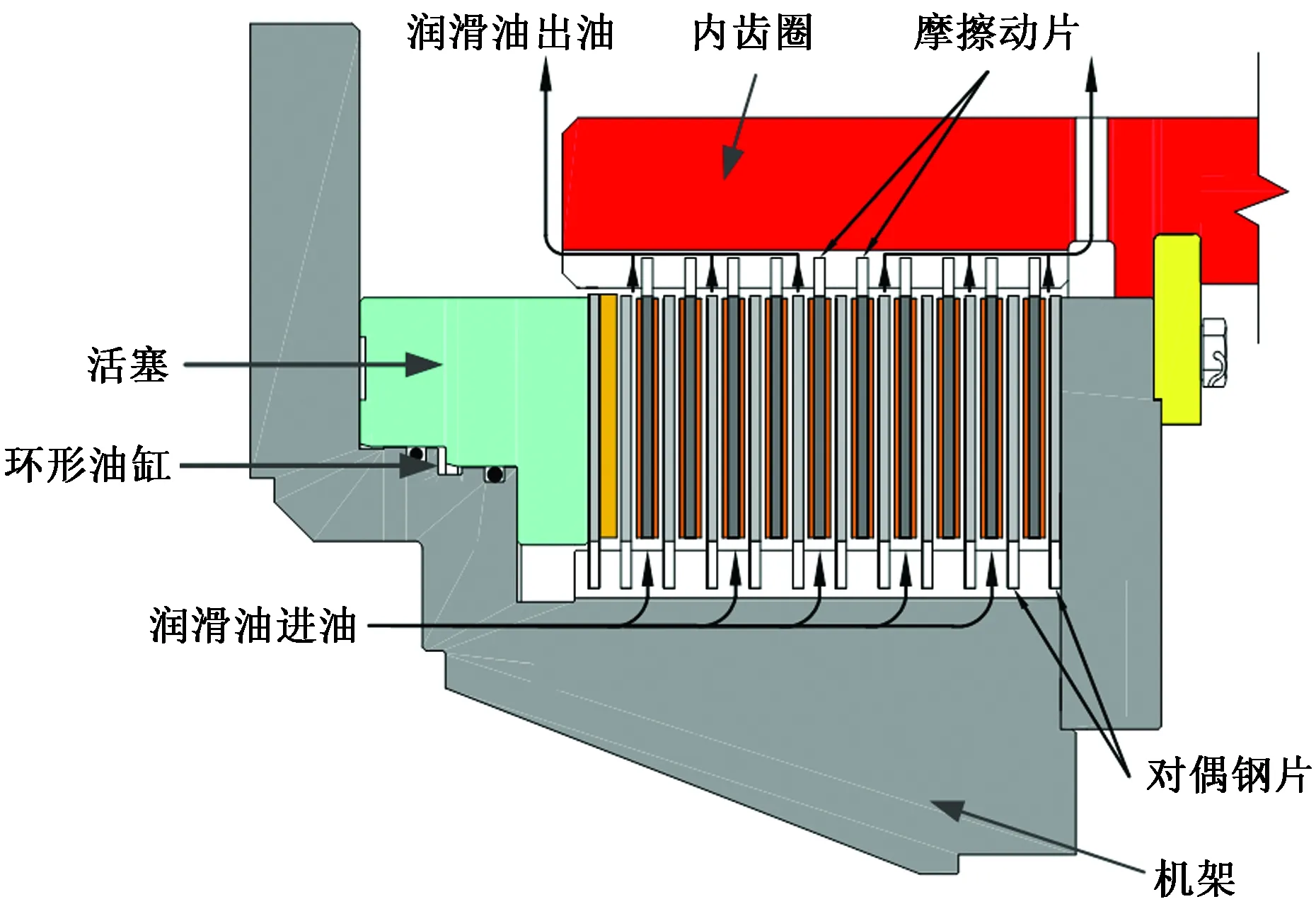

图1 液黏传动结构简图Fig.1 Structural sketch of hydro-viscous drive

可控启动传输装置是电动机和刮板输送机中间传动部分,由机械传动、电液伺服控制、液黏离合器等部分组成。液黏离合器主要包括输入端太阳轮、离合器内外毂、行星架输出、摩擦副、活塞和内齿圈,如图1所示。刮板输送机软启动过程中,太阳轮与电机相连输入恒定转矩和转速,摩擦副对偶钢片与机架固定连接,摩擦片与内齿圈通过齿轮啮合传递扭矩,行星架与刮板输送机链轮刚性连接,通过行星轮系共同作用提供刮板输送机输出扭矩。

可控启动装置通过电液伺服阀调节控制环形油缸的油压,推动活塞移动,以此来调节摩擦动片和对偶钢片的间隙,改变油膜厚度,产生油膜剪切转矩和粗糙接触转矩使内齿圈制动,如图2所示,从而达到改变内齿圈转矩和转速的目的,使行星架获得输出转矩,带动刮板输送机运行。

图2 离合器结构示意图Fig.2 Schematic diagram of clutch structure

1.1 液黏离合器模型

1.1.1 液黏传动转矩模型

液黏离合器摩擦副制动转矩由两部分组成:油膜剪切转矩Th和粗糙接触转矩Tc。因摩擦片表面开有油槽,定义有效面积系数ψ为非油槽面积与总面积之比,并充分考虑摩擦副接触面积比B,则可控启动装置软启动过程中摩擦副产生的制动转矩Tch的计算式为[12]

Tch=n(1-B)ψTh+nBψTc

(1)

(2)

(3)

式中:μ为润滑油动力黏度,Pa·s;R1为摩擦副内径,m;R2为摩擦副外径,m;ω为摩擦副动静摩擦片滑差,rad/s;pc为摩擦副粗糙表面接触时的压力,N;n为摩擦副数;f为摩擦系数,f=0.13-0.008 lnω。

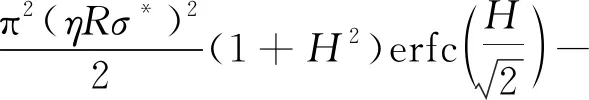

假设摩擦副表面粗糙度服从高斯概率分布[13],则真实接触面积与名义接触面积之比:

(4)

式(4)中:η、R、σ*分别为粗糙表面的峰点密度、曲率半径和峰顶高度的均方差;H为膜厚比。

1.1.2 离合器功率模型

液黏离合器工作过程中的滑动摩擦功率损失:

(5)

式(5)中:Δn为动静摩擦片转速差,r/min。

1.2 刮板输送机模型

1.2.1 刮板输送机转矩模型

刮板输送机所需转矩可表示为

(6)

式(6)中:TL为刮板输送机链轮转矩,N·m;J为刮板输送机等效转动惯量,kg·m2;ωL为刮板输送机链轮角速度,rad/s;vL为刮板输送机链条速度,m/s。

图4 模糊PID控制器结构Fig.4 Structure of fuzzy PID controller

由行星传动计算可知,液黏离合器Tch与刮板输送机链轮转矩TL的关系式为

(7)

式(7)中:k为行星排特征参数。

软启动过程中太阳轮角速度ωt变化可忽略不计,由此得出摩擦动片ω与链轮ωL角速度的关系为

(8)

1.2.2 链传动系统冲击度

链传动系统中冲击度主要是指刮板输送机链轮由静到动过程中角加速度的变化率,其数学表达式为

(9)

式(9)中:a为刮板输送机链轮角加速度,m/s2。

2 可控启动装置系统仿真

2.1 系统仿真模型

AMESim可实现多物理场耦合仿真的功能,在液压系统和机电液控制系统的动态特性模拟等方面得到广泛应用。利用AMESim和MATLAB联合仿真,建立可控启动装置系统模型如图3所示。可控启动装置的液压伺服系统的搭建运用AMESim软件完成,模糊PID控制器在MATLAB/Simulink中完成搭建。

图3 可控启动装置仿真模型Fig.3 Simulation model of controllable starting transmission

在MATLAB/Simulink中搭建的模糊PID控制器结构如图4所示[14],用S-Function模块将AMESim中可控启动装置系统与Simulink完成的模糊PID控制器进行联合,完成机电液耦合仿真模型。

2.2 仿真参数的确定

可控启动装置液黏离合器通过阀控缸系统的输出信号控制离合器压力,产生液黏转矩驱动负载运行,实现刮板输送机软启动;电液伺服控制系统中伺服阀按照MOOG系列中D631的参数进行模型搭建;刮板输送机采用集中质量模型模拟煤料和刮板组件负载,通过设定摩擦系数模拟运行阻力。控制系统中采用转速反馈模糊PID闭环控制系统模型,输入信号为给定的S型启动曲线,通过比较链轮转速与给定转速差,利用模糊PID控制器将滑差信号转换为电流信号,控制伺服阀阀芯位移,给系统提供压力,进而使离合器传递转矩。

刮板输送机液黏离合器、齿轮传动系统和负载相关参数如表1所示。

表1 仿真参数Table 1 Simulation parameters

3 结果分析

由转矩模型分析可知,在刮板输送机软启动过程中液黏离合器输出转矩主要受刮板输送机转速和转矩的影响。在满载工况下,刮板输送机可控启动装置软启动时间直接影响链传动系统的动态特性,因此,有必要分析不同启动速度下刮板输送机链轮动态特性和液黏传动转矩压力特性的影响规律,获得最佳的启动时间。

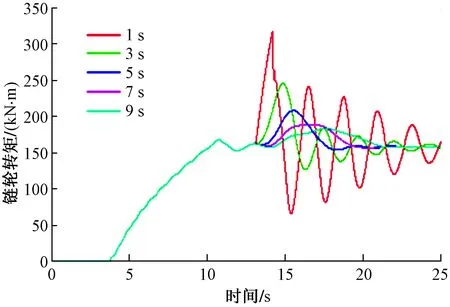

刮板输送机软启动过程中,0~3 s为电机空载启动,3~13 s为紧链和预启动过程,13 s后为加速启动过程。分别设置预启动后加速启动时间为1、3、5、7、9 s,如图5所示,分析满载工况下的启动动态特性,从电机转矩特性、离合器压力特性、负载冲击度和功率损失等方面进行比较,研究刮板输送机满载工况最佳的启动时间。

图5 不同启动时间下刮板输送机链条转速Fig.5 Chain speed of scraper conveyor at different soft start-up time

3.1 软启动负载特性

刮板输送机软启动通过可控启动装置将驱动电机转矩传递给链轮,给定不同速度的启动曲线,分析驱动电机的转矩特性和链轮的转矩转速特性,研究启动时间对系统冲击度的影响规律。

图6所示为软启动过程驱动电机转矩曲线。0~3 s时间电机启动完成;3~13 s预启动过程中,电机输出稳定转矩;正式启动过程中,随着启动时间的变化,输出转矩开始波动。随着启动时间的增大,转矩波动减小。

图7和图8分别为软启动过程刮板输送机链轮转矩和转速曲线。电机空载启动阶段,离合器无压力,链轮转速和转矩为0。随着离合器压力的升高,链轮转速增加,链轮达到恒定预启动转速,刮板输送机克服静摩擦力,输出稳定转矩完成预启动。正式启动过程中,随着启动时间的不同,链轮转速分别以不同的速度达到满速状态。

图6 驱动电机转矩随时间的变化Fig.6 Variation of driving motor torque with time

图7 链轮转矩随时间的变化Fig.7 Variation of sprocket torque with time

图8 链轮转速随时间的变化Fig.8 Variation of sprocket speed with time

由转速转矩曲线可知:1 s启动后转速处于不稳定状态,转矩上下波动严重,不能满足转矩输出稳定;3 s和5 s启动时,链轮转速有不同程度的波动,最后都趋于稳定值,同时二者转矩均有超调,转矩分别在10 s和7 s后趋于稳定;7 s和9 s启动时,链轮转速达到稳定状态,转矩的变化主要是克服负载惯性力矩,最终输出转矩稳定。

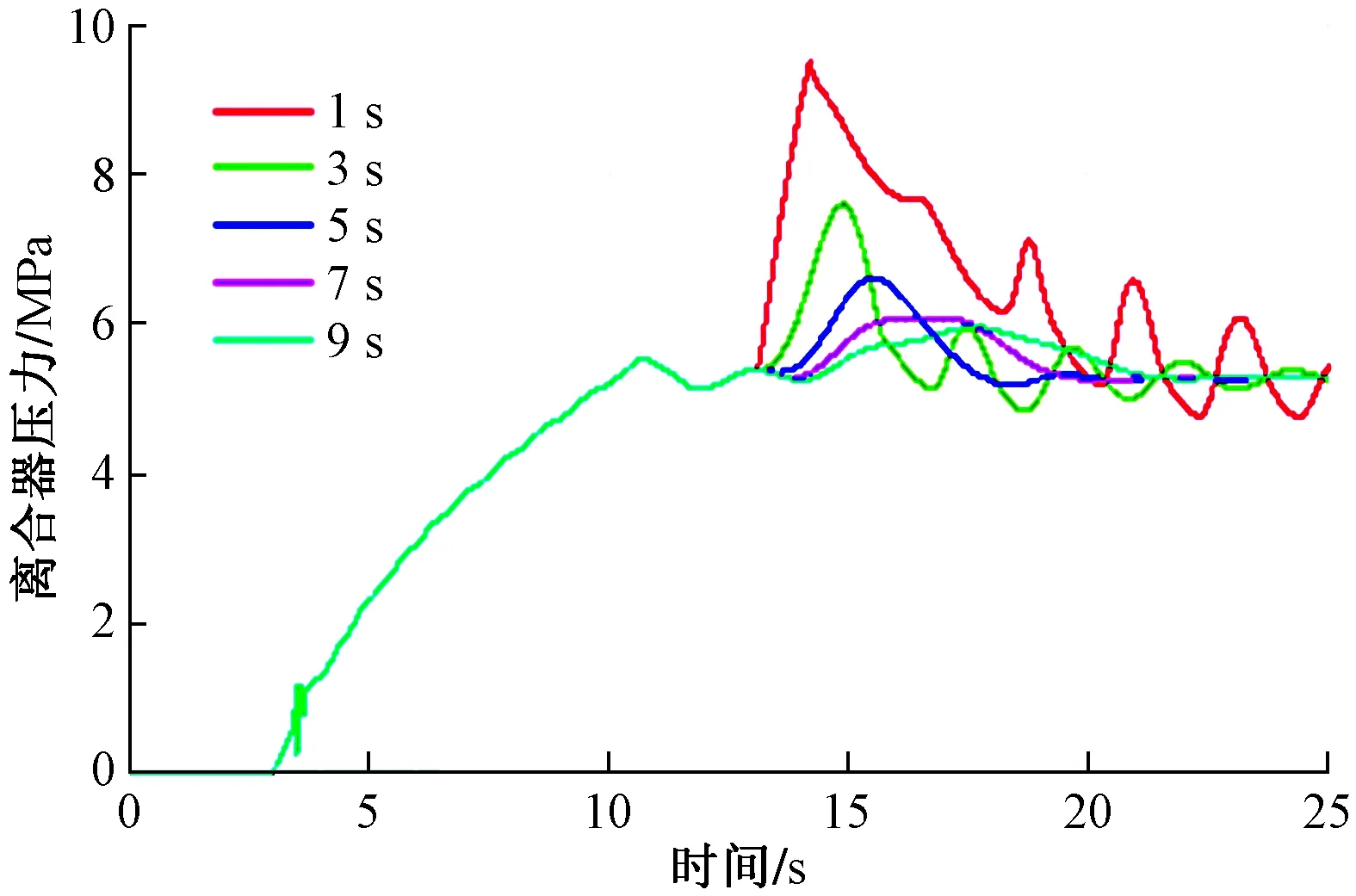

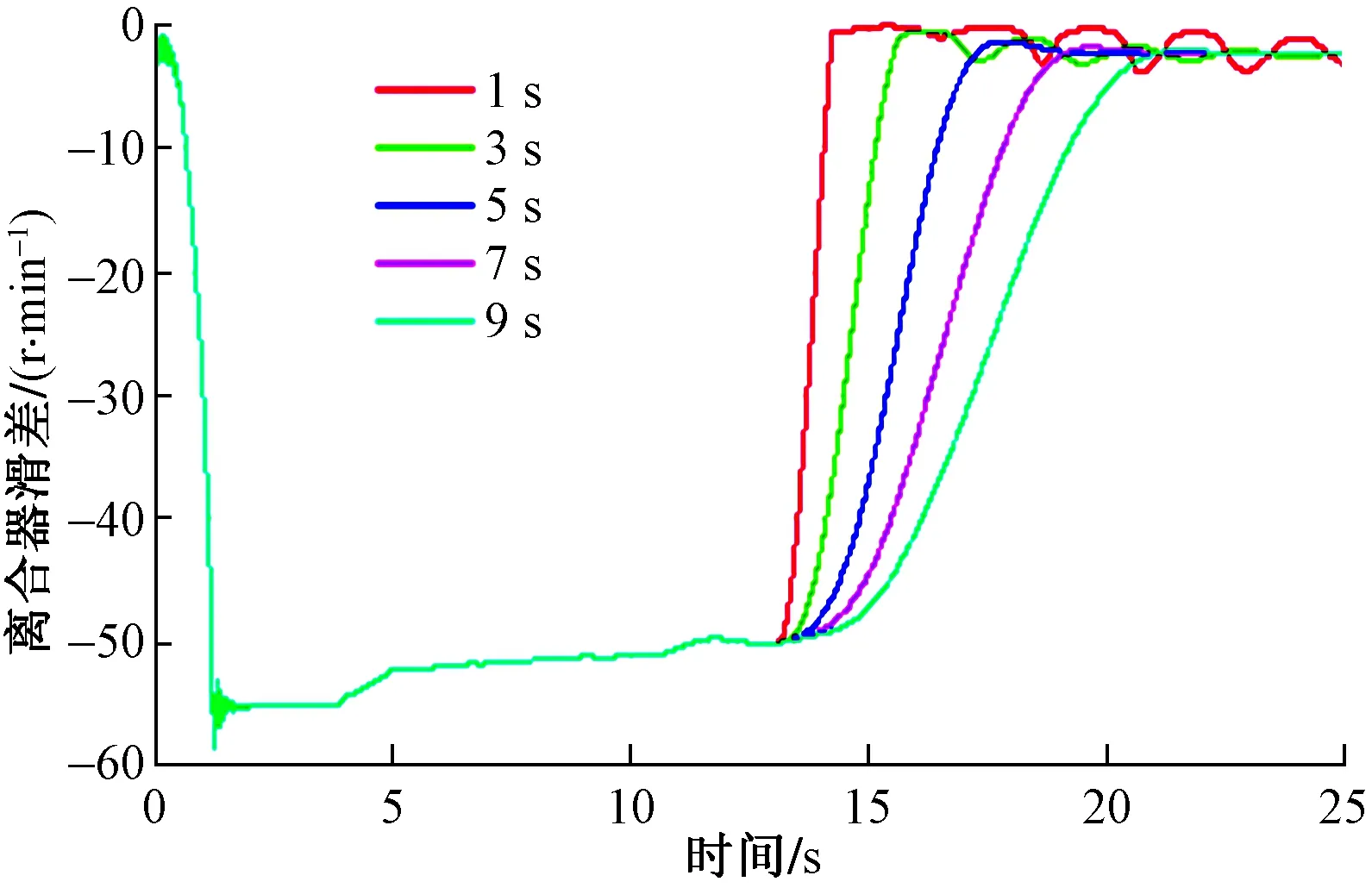

3.2 液黏离合器特性

电液伺服阀为可控启动装置油缸提供压力,减小液黏离合器摩擦副间隙和滑差,通过液黏转矩和摩擦转矩共同作用于行星传动内齿圈,为刮板输送机链轮提供扭矩。

图9和图10所示分别为软启动过程液黏离合器压力和滑差特性曲线。电机空载启动阶段,离合器无压力,随着输入电机转速升高,摩擦副滑差增大。预启动阶段离合器压力逐渐升高,在3~4 s阶段克服离合器复位弹簧和润滑油压力,4 s之后滑差减小,开始刮板输送机预启动阶段。在11 s时,链传动链条被拉紧,为了克服刮板输送机静摩擦力矩,压力出现峰值,达到负载启动力矩。

正式启动阶段,1 s启动的离合器压力值突变,产生振荡,滑差迅速减小,压力和转速一直处于波动状态。3 s和5 s启动时离合器压力出现最高点,克服刮板输送机启动惯性力矩,压力和滑差最后均趋于稳定状态。7 s和9 s启动时,离合器滑差无波动,压力值均为先增加后减小,最后达到稳定。

图9 离合器压力随时间的变化Fig.9 Variation of clutch pressure with time

图10 离合器滑差随时间的变化Fig.10 Variation of clutch sliding speed difference with time

3.3 冲击度和滑摩功

刮板输送机链传动系统链轮转矩的变化引起链轮角加速度变化,进而对传动系统冲击度产生影响。不同的启动速度下,链轮角加速度变化曲线如图11所示。1 s和3 s启动时产生的最大冲击度达到5 rad/s3和3 rad/s3,对链传动系统冲击影响较大,容易发生断链事故。随着启动时间的增加,冲击度依次减小,使链轮转速平稳增加。

液黏离合器摩擦副在结合的过程中产生滑摩功,其功率损失全部转化为热量,通过润滑油对摩擦副进行散热。滑摩功随启动时间变化曲线如图12所示。随着启动时间的增大,摩擦副滑摩时间增加,滑动摩擦产生热量增大,使工作油和纸基摩擦片温度升高,影响液黏离合器输出转矩。

图11 链轮角加速度随时间的变化Fig.11 Variation of sprocket angular acceleration with time

图12 摩擦副滑摩功Fig.12 Sliding power of friction pairs

根据链传动系统冲击度和离合器功率损耗分析可知,刮板输送机软启动时间越长,链轮转速上升更加平稳,传动系统冲击度减小;但是摩擦片打滑时间长,摩擦引起功率损失较大,温升较高。因此,确定重载工况下预启动后启动时间为5 s、总启动时间为18 s时,可满足液黏离合器和刮板输送机的工作要求,达到刮板输送机高效、快速和平稳启动的目的。

4 结论

以刮板输送机液黏传动为研究对象,建立了刮板输送机转矩模型,利用AMESim和MATLAB联合仿真,建立了刮板输送机机电液耦合系统物理仿真模型,对重载工况下软启动时间进行分析,研究不同启动时间对液黏离合器和链传动系统的影响规律。主要结论如下。

(1)刮板输送机软启动时间从小到大变化时,链轮冲击度依次减小,液黏离合器所需的压力和输出最大转矩减小,滑摩功增加,温度升高。

(2)在1 s启动时链轮转速转矩和离合器压力产生振荡,而启动时间为7 s和9 s时,摩擦引起功率损失增大,影响液黏离合器输出转矩。

(3)满载工况下软启动时间为5 s时,传动系统冲击度小且液黏离合器转矩利用率高,增强刮板输送机液黏传动启动性能。

(4)利用MATLAB/Simulink联合仿真构建刮板输送机多物理仿真模型,可以真实模拟可控启动装置的性能指标和动态特性,为研究软启动控制特性提供一种有效方法。