微燃机冷热电三联供系统建模及热力学分析

谢 娜,韩高岩,吕洪坤,国旭涛,孙五一,刘 虎

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

冷热电三联供系统在我国发展了十多年,是我国能源战略的重要组成部分[1]。该供应系统结合了发电、制冷和供热的多种能源,采用以天然气为主的一次能源,利用燃气轮机或内燃机发电,并回收排烟的低品质余热进行制冷、供暖或供生活热水,从而实现能量的梯级系统,提高一次能源的利用率,提高系统的效率,具有能效高、损耗小、污染小的优点。近几年,国内的冷热电三联供系统装机容量增长速度较快,广泛应用于数据中心、能源站、工业园区、商业中心、医院、机场、大学城、办公大楼等,其中微型燃气轮机(以下简称“微燃机”)冷热电三联供系统应用还处在发展阶段[2-3]。因此,微燃机冷热电三联供系统的研究工作对于推动我国分布式能源的发展具有实际意义。

近年来,许多学者分别对分布式能源系统进行热力学分析。黄河清等人[4]对分布式能源系统(内燃机+烟气热水型溴化锂机组)进行数学建模,通过EES 软件计算了空气燃料比和环境温度对系统的影响;秦朝葵等人[5]搭建了微燃机冷热电三联供实验机组,通过原理、公式对系统进行热力学分析;史航等人[6]对微燃机冷热电三联供系统进行热力学分析,确定了各组件的热力学过程和损失计算方法。

在学者研究的基础上,本文基于Ebsilon 稳态仿真平台,针对某办公大楼的微燃机冷热电三联供系统,结合微燃机的相关性能曲线进行建模,计算了在不同工况下系统的一次能源利用率和效率,并用该模型对实际运行工况进行分析,可对系统实际运行起到指导作用。

1 系统工作原理

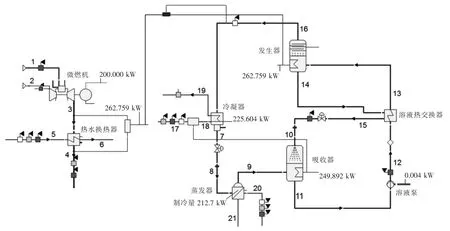

某办公大楼微燃机冷热电三联供系统的原动机选用美国CAPTON-C200 型微燃机,额定输出功率为200 kW;热水型溴化锂冷水机组,额定制冷量为212 kW;热水换热器,额定供热量262 kW。其主要原理是天然气进入微燃机透平做功,燃烧后排放的280 ℃高温烟气进入热水换热器制取90 ℃热水,夏季工况下,系统为冷电联供系统,热水进入热水型溴化锂机组进行余热回收制冷,溴化锂机组由发生器、吸收器、冷凝器、蒸发器、溶液热交换器、溶液泵、冷剂泵、抽排气装置等组成。冬季工况下,系统为热电联供系统,热水不进入溴化锂机组,通过旁路进入大楼供热管网,系统如图1 所示。

2 模型搭建

2.1 仿真模型假定

图1 微燃机冷热电三联供系统

本仿真模型包括微燃机机组、溴化锂制冷机组和热水换热器的仿真。其中,微燃机是基于厂家的特性数据曲线进行模拟的。而溴化锂吸收式制冷机组和热水换热器的仿真模型为了简化,进行如下假定[7-8]:

(1)系统处于热平衡和稳定流动状态。

(2)吸收器和发生器出口的溴化锂-水溶液处于饱和状态。

(3)冷凝器和蒸发器出口的制冷剂处于相应压力下的饱和状态。

(4)节流前后工质的焓值不变。

(5)吸收器的压力等于蒸发器的压力,发生器的压力等于冷凝器的压力。

(6)不考虑溶液泵和冷剂泵做功。

(7)因为管道较短、有保温,不考虑管道阻力及散热损失。

2.2 模型搭建

首先,在Ebsilon 软件界面选择设备,包括燃气轮机Gas turbine 元件、热水换热器Heat exchanger 元件、发生器Rectifier 元件、冷凝器Condenser 元件、节流阀Control valve 元件、蒸发器Evaporator 元件、吸收器Absorber 元件、溶液热交换器Air preheater 元件、溶液泵Pump 元件等。其次,进行必要的参数输入来完成系统质量、能量平衡计算,本系统计算需要输入的参数分两部分,物流部分包括:微燃机进口空气的温度、压力,微燃机进口天然气的温度、压力、热值,热水换热器进口烟气的温度,热水换热器出口烟气的温度、压力,热水换热器进口热水的温度、压力、流量,冷却水进口的温度、压力、流量,冷却水出口的温度,冷冻水进口的温度、压力、流量,冷冻水出口的温度;设备部分包括:冷凝器的冷凝压力,蒸发器的蒸发压力,吸收器的吸收温度,发生器的发生温度,溶液热交换器的换热温差等。

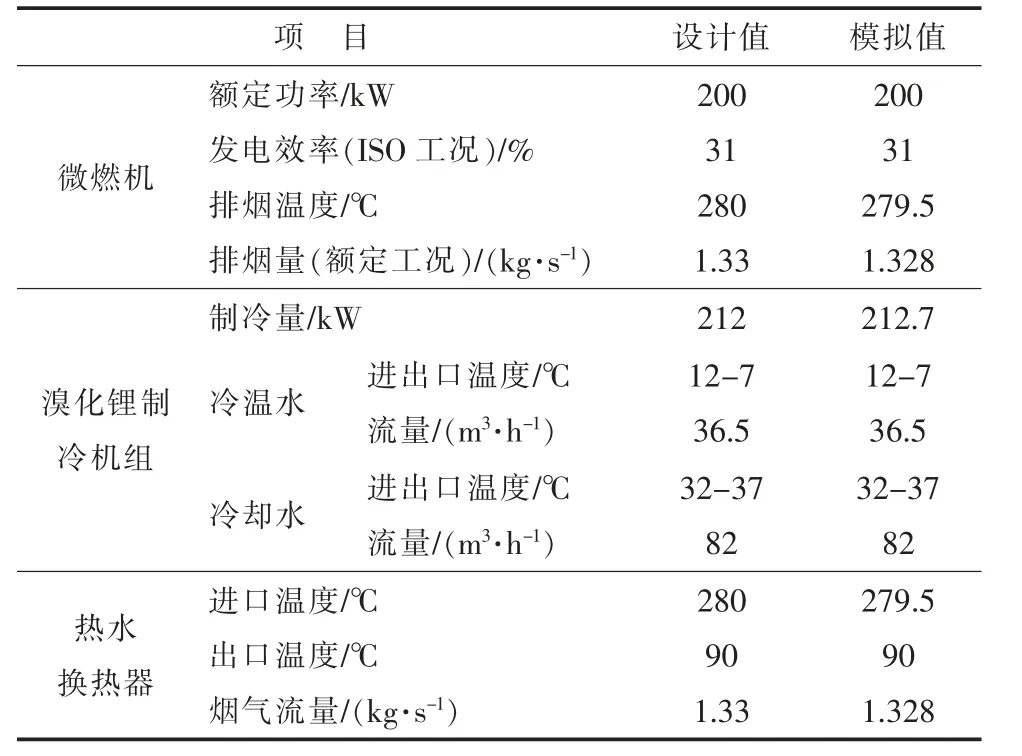

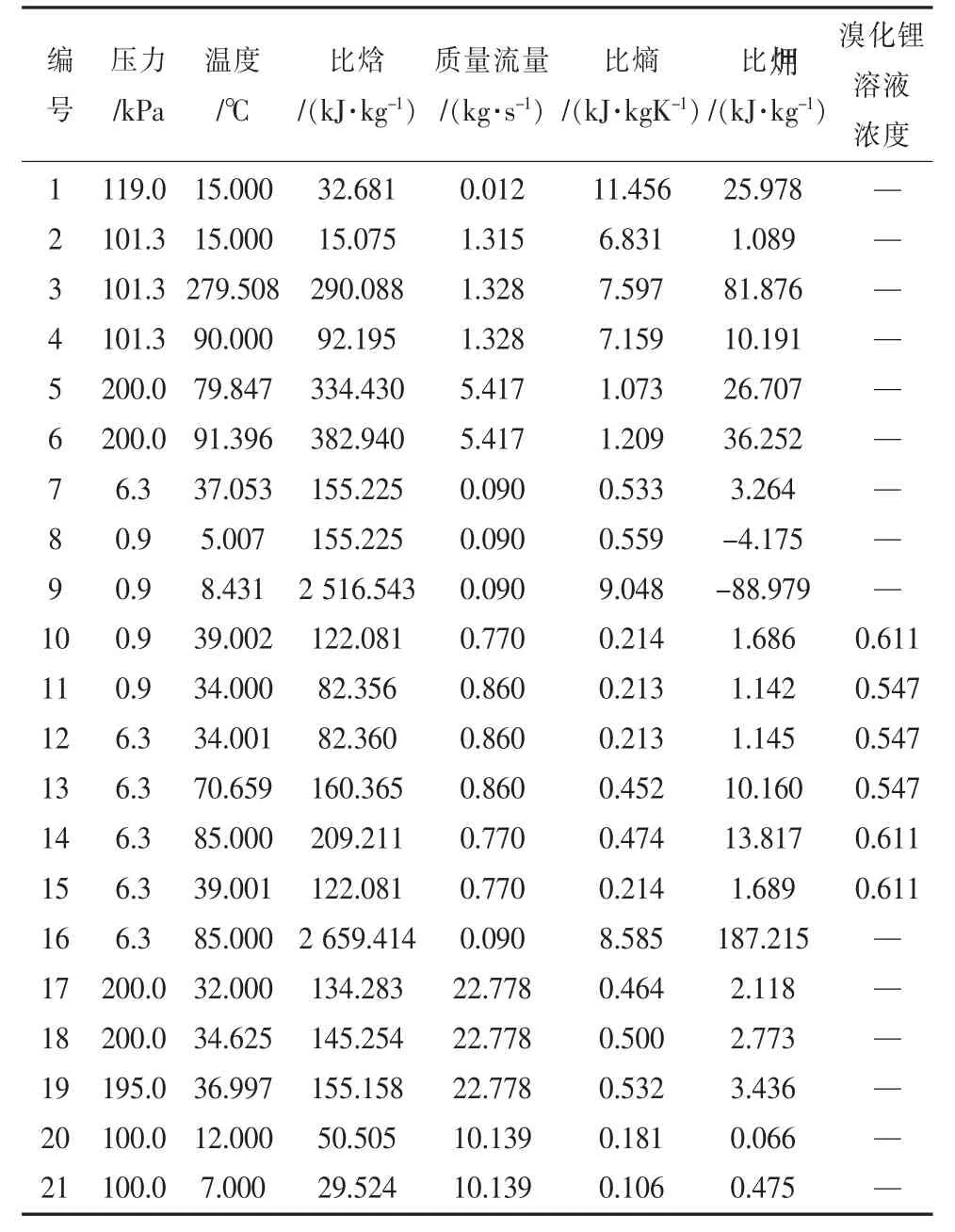

结合微燃机的性能曲线,软件可以计算出微燃机的输出功率、排烟温度和排烟流量,进而可以计算微燃机烟气的可利用余热。仿真模型不考虑设备的热量损失,则夏季冷电联供时,发生器的吸热量等于热水换热器的换热量;冬季热电联供时,系统的供热量等于热水换热器的换热量。仿真模型中的微燃机和溴化锂机组通过控制器元件建立关系,通过调整发生器产生的蒸气流量使发生器的吸热量等于热水换热器的换热量。设计工况的模拟流程见图2。微燃机冷热电三联供系统的主要设计参数见表1。设计工况系统各物流主要节点的热力参数,见表2。通常软件模拟的误差要求在3%~5%,由表1 可知,本次系统模型的模拟值与设计值的相对误差小于5%,可以认为此模型合理。

2.3 评价指标

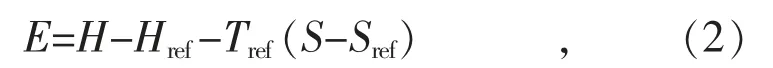

微燃机冷热电三联供系统的热力学评价方法已经比较成熟[9-10],主要是热量分析法[11]和分析法[12-13]。

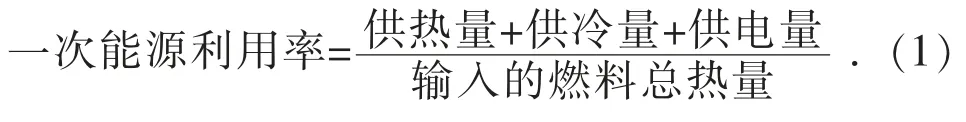

热量分析法是基于热力学第一定律,评价指标为一次能源利用率,可按下式计算,即:

表1 系统主要设计参数

式中:VH为燃料的高位发热量;e 为气体燃料的比。

图2 设计工况下模拟流程

表2 设计工况下各物流主要热力参数

对于稳定流动体系,输入与输出之间的 平衡按式(4)计算:

式中:Ein和Eout分别为穿过体系边界的输入和输出;Iint为内部损失。

式中:Eg和Ey分别为体系在能量转变过程中的收益和支付。

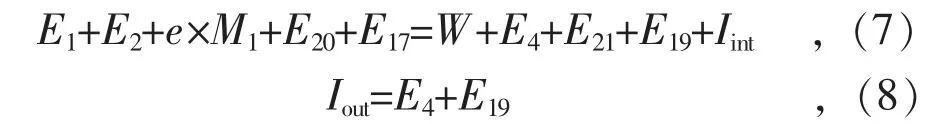

式中:E1和E2分别表示天然气物理、空气物理;e 表示天然气的比化学;M1表示天然气流量;E20表示冷冻水进入系统的;E17表示冷却水进入系统的;W 表示微燃机电功率;E4表示烟气排出系统的;E21表示冷冻水流出系统的;E19表示冷却水流出系统的;Iint则表示系统的内部损失;Iout表示系统的外部损失。

3 热力学分析

3.1 环境温度对系统性能的影响

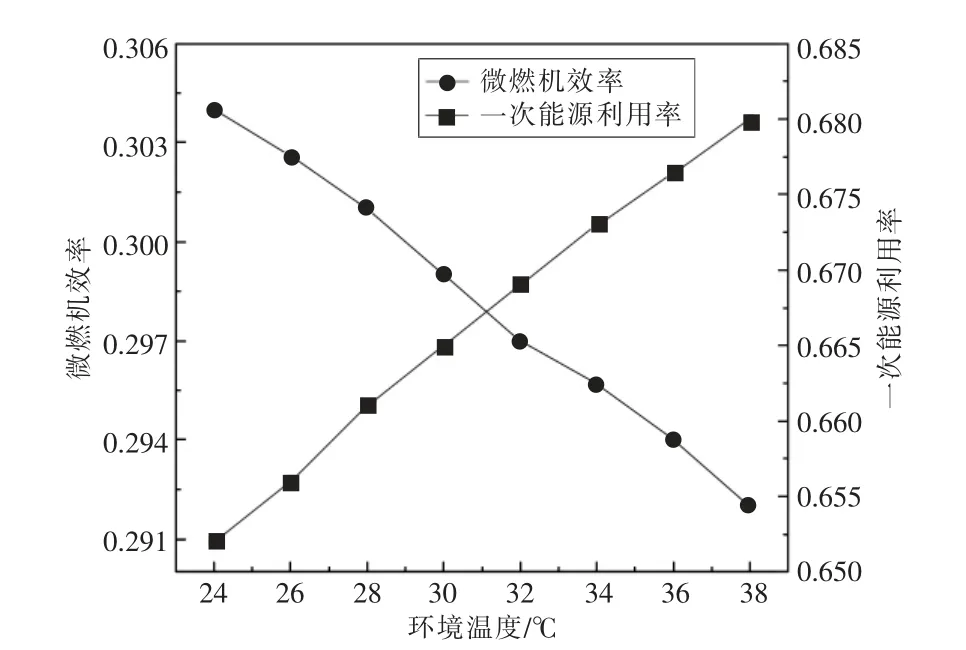

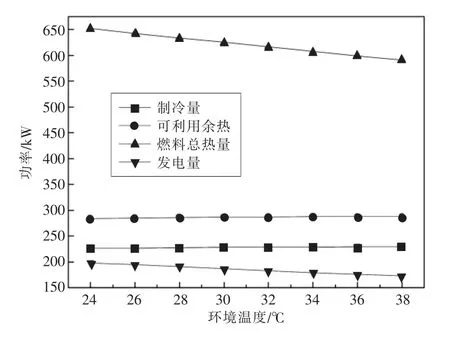

实际运行中,环境温度对系统的整体性能影响较大。通过Ebsilon 对微燃机冷热电三联供系统模型进行变工况计算。环境温度在24~38 ℃,办公楼需要供冷,此时系统为冷电联供,主要设备包括微燃机、热水换热器和溴化锂制冷机组。当环境温度在(-10)~24℃,系统切换为热电联供,供应生活热水或制热,主要运行的设备只有微燃机和热水换热器。图3 所示为冷电联供时微燃机效率、系统一次能源利用率与环境温度的关系,图4 所示为冷电联供时烟气可利用余热、制冷量和微燃机发电量与环境温度的关系。从图3、图4可知,环境温度从24 ℃变化到38 ℃,输入系统的燃料总热量从652.4 kW 降低为591.2 kW,微燃机的热效率从0.304 降低为0.292,发电量从198.3 kW 降低到172.6 kW,制冷量从226.5 kW升高为229.1 kW,系统的一次能源利用率从0.652 升高到0.68。结合式(1)可知,虽然微燃机的热效率降低,发电量降低,但是输入系统的燃料总热量降幅更大,即系统输出能量的总和比输入系统的燃料总热量的降幅小,因此系统的一次能源利用率升高。

图3 微燃机效率、系统一次能源利用率与环境温度的关系(冷电联供)

图4 烟气可利用余热、制冷量、燃料总热量和微燃机发电量与环境温度的关系(冷电联供)

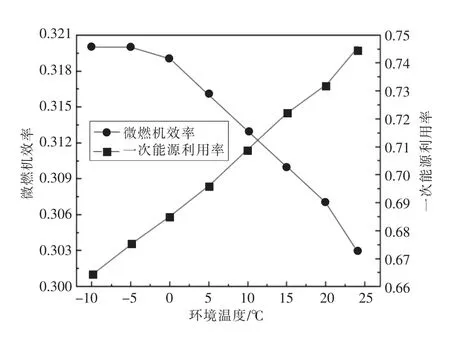

图5 微燃机效率、系统一次能源利用率与环境温度的关系(热电联供)

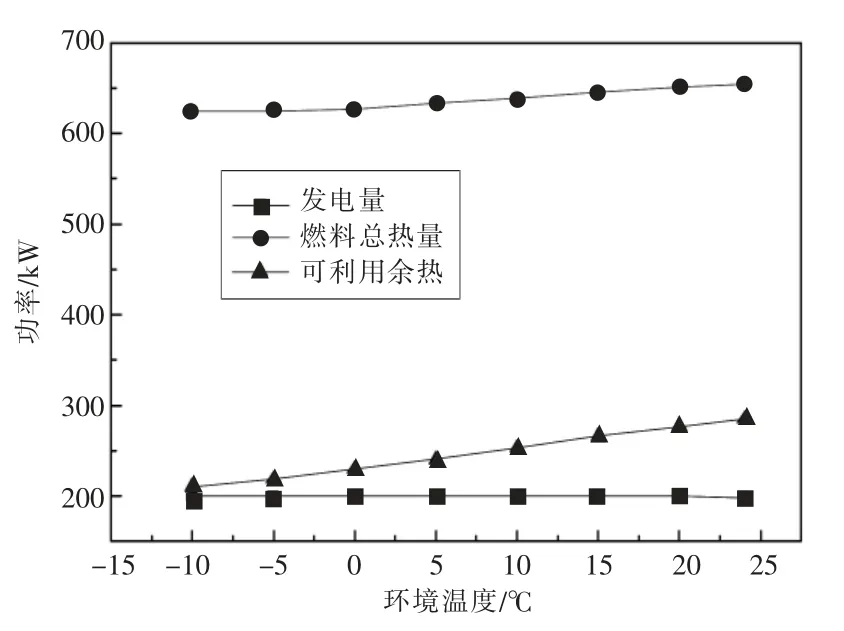

图6 烟气可利用余热、燃料总热量、微燃机发电量与环境温度的关系(热电联供)

图5 所示为热电联供时微燃机效率、系统一次能源利用率与环境温度的关系,图6 所示为热电联供时烟气可利用余热、制冷量和微燃机发电量与环境温度的关系。从图5、图6 可知,环境温度从-10 ℃变化到24 ℃,输入系统的燃料总热量从625 kW 增加到654.5 kW,微燃机的热效率从0.32 降低到0.304,发电量基本保持不变,供热量从210.53 kW 升高为285.2 kW,系统的一次能源利用率从0.664 升高到0.742。结合式(1)可知,系统输出能量的总和比输入系统的燃料总热量的增幅大,因此系统的一次能源利用率升高。当环境温度大于8 ℃时,系统的一次能源利用率大于70%。

由于环境温度升高会影响微燃机天然气和空气的进量,所以对微燃机的发电量影响较大。当环境温度低于25 ℃时,微燃机的发电量基本不变。通过对比设计工况可知,在冷电联供下,系统能提供的制冷量大于设计冷负荷(212 kW),为了保证系统有较大的能源利用率,应充分利用系统制取的冷量,可通过蓄冷罐蓄存多余的冷量;在热电联供下,当环境温度低于12 ℃时,系统能提供的供热量小于设计热负荷(262 kW),为了保证大楼的热需求供应,需要通过锅炉、热泵等设备进行补充。

3.2 微燃机负荷率变化对系统性能的影响

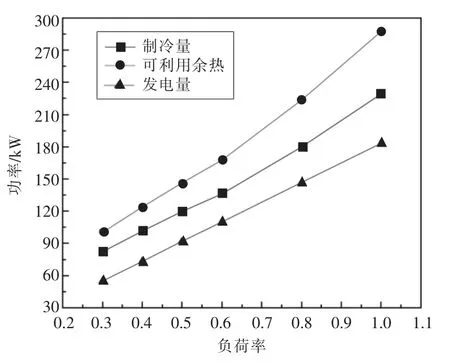

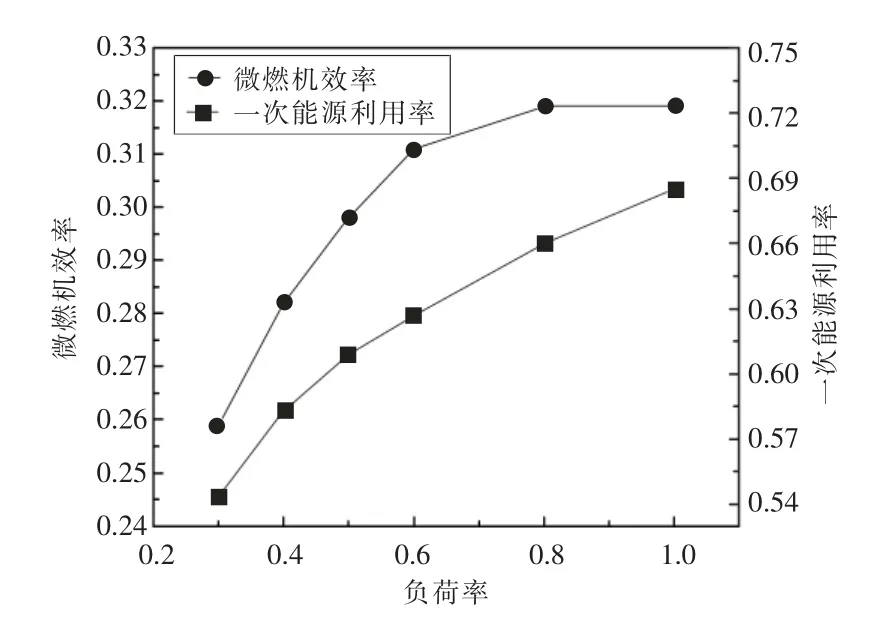

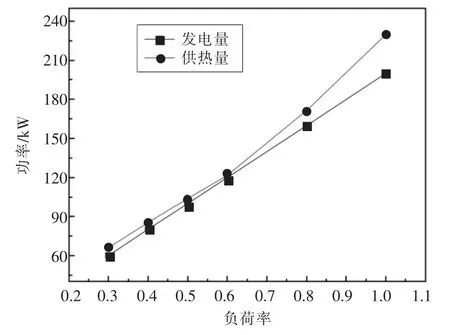

微燃机负荷率变化后,烟气可利用的余热也随之改变,进而影响系统的制冷或制热情况。系统在冷电联供模式下,取环境温度为32 ℃,当微燃机负荷率在30%~100%变化时,微燃机效率、系统一次能源利用率与微燃机发电负荷率的关系如图7 所示,烟气可利用余热、制冷量随微燃机发电量的变化情况见图8。微燃机从满负荷降低到30%负荷运行时,微燃机热效率从0.30 降低到0.24,发电量从183.21 kW 降低到54.96 kW,制冷量从228.77 kW 降低到82.37 kW,系统一次能源利用率从0.669 降低为0.603。从图7 可知,当微燃机负荷率在1.0~0.8 时,微燃机热效率基本保持不变;负荷率在0.3~0.5 时,微燃机热效率和系统一次能源利用率下降较快。因此,微燃机应尽量在0.8~1.0 的负荷率下运行。

图9、图10 所示为系统在热电联供模式下,取环境温度为0 ℃,当微燃机负荷率在0.3~1.0变化时,微燃机效率、系统一次能源利用率、供热量与微燃机发电负荷率的关系。微燃机从满负荷降低到30%负荷运行时,微燃机热效率从0.319降低到0.259,发电量从200 kW 降低到60 kW,供热量从229.6 kW 降低到66.2 kW,系统一次能源利用率从0.685 降低为0.544。

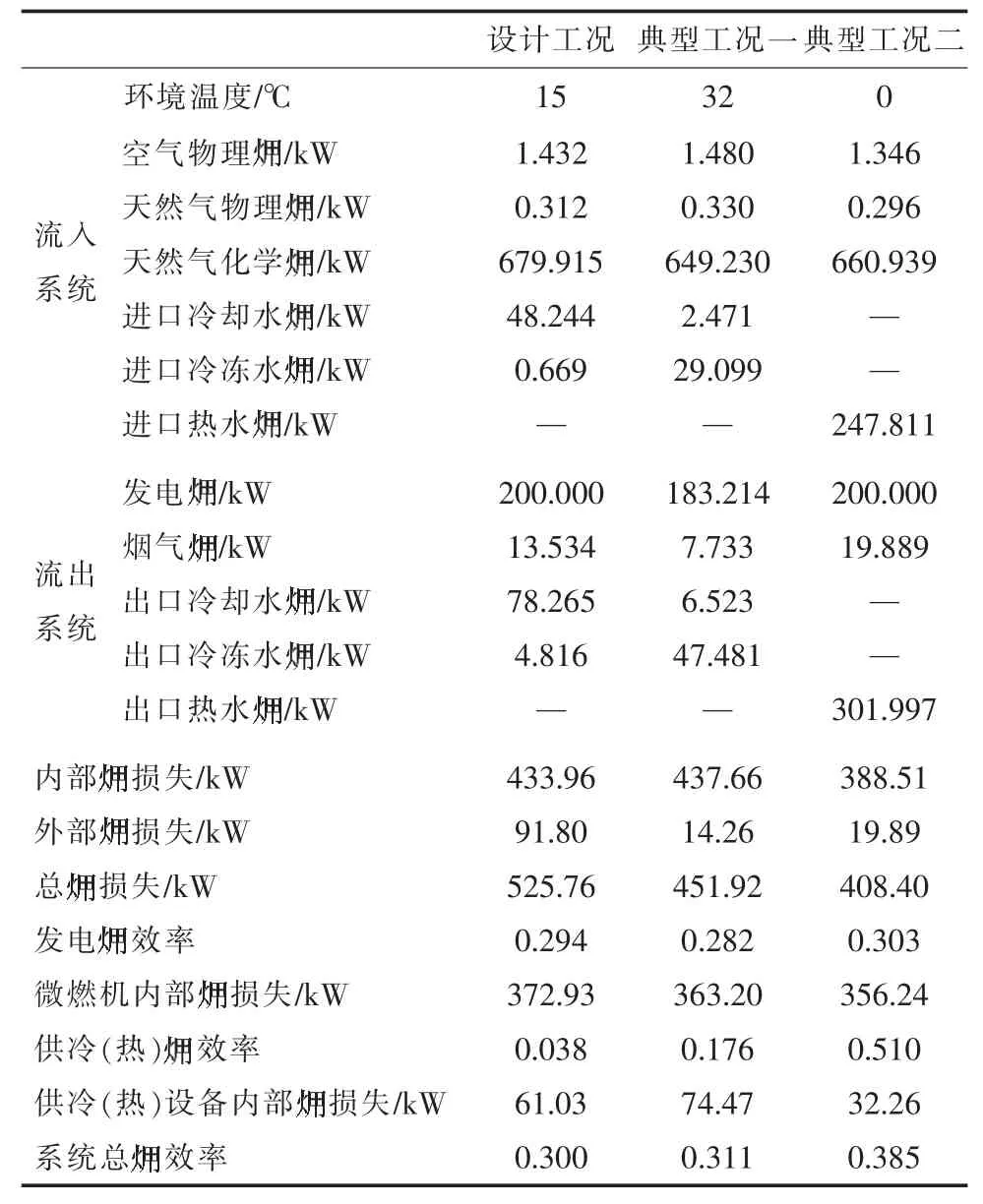

3.3 系统典型工况 分析

图7 微燃机效率、系统一次能源利用率与微燃机负荷率的关系(冷电联供)

图8 烟气可利用余热、制冷量与微燃机负荷率的关系(冷电联供)

图9 微燃机效率、系统一次能源利用率与微燃机负荷率的关系(热电联供)

基于Ebsilon 软件分别对微燃机冷热电三联供系统典型工况(供冷、供热)进行 分析,结果见表3。

图10 供热量与微燃机负荷率的关系(热电联供)

表3 微燃机冷热电三联供系统分析

表3 微燃机冷热电三联供系统分析

3.4 实际运行数据分析

表4 是1 组实际运行数据,将这组数据作为微燃机三联供系统模型的已知数据进行模拟计算,计算结果列在表5。实际运行工况下,微燃机输出功率为190.1 kW,仿真模拟计算得到的微燃机输出功率为191.7 kW,偏差0.8%,可见模拟计算可靠,计算结果具有参考价值。

表4 微燃机冷热电三联供系统实际运行数据

表5 系统实际运行工况仿真计算结果

计算可知,系统溴化锂机组的制冷效率较低,此时系统的一次能源利用率只有57.3%,主要是由于当时办公楼的冷负荷小,使得冷冻水入口温度较低。如果保持其他数据不变,只提高冷冻水入口温度,当冷冻水入口温度为11.1 ℃时,系统可以提供的制冷量约为223 kW。

可见,电负荷大、冷负荷较小使得系统的发电量、制冷量不匹配,导致系统的一次能源利用率较低。假设通过蓄冷罐蓄存多余的制冷量,提高冷冻水回水温度,可使系统一次能源利用率提高到65.2%,提高约13.8%。增加蓄冷罐,可以大大提高系统的灵活性[15-16]。比如,在大楼冷(热)负荷小的时候,机组可以停机,此时利用蓄冷罐供冷(热),电网供电,避免微燃机机组在低负荷功率下运行,从而提高系统的运行效率;或者利用分时峰谷电差价,以运行费用最小为目标制定运行策略,可提高系统的经济性。

4 结论

通过Ebsilon 软件,结合微燃机的性能曲线,对微燃机冷热电三联供系统进行建模计算,分别采用热量分析法和分析法对系统进行热力学评价,得到以下结论:

(1)某200 kW 微燃机冷热电三联供系统分为热电联供和冷电联供2 种模式。冷电联供时,环境温度从24 ℃变化到38 ℃,系统一次能源利用率为65.2%~68%;热电联供时,环境温度从-10℃变化到24℃,系统一次能源利用率为66.4%~74.2%。在冷电联供下,系统能提供的制冷量大于设计冷负荷,为了保证系统有较大的能源利用率,应充分利用系统制取的冷量,可通过蓄冷罐蓄存多余的冷量;在热电联供下,系统能提供的供热量小于设计热负荷,为了保证大楼的热需求供应,需要通过锅炉、热泵等调峰设备进行调峰。

(2)当微燃机负荷率在30%~100%变化,系统冷电联供(取环境温度为32 ℃)运行时,系统一次能源利用率为60.3%~66.9%;系统热电联供(取环境温度为0 ℃)运行时,系统一次能源利用率为54.4%~68.5%。

(4)通过搭建的微燃机三联供系统模型对实际运行数据进行分析,实际运行工况存在冷负荷较小的问题,若通过蓄冷罐蓄存多余冷量,系统的一次能源利用率可提高13.8%。