木材胶黏剂研究进展

马玉峰, 龚轩昂, 王春鹏

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2.中国林业科学研究院 林产化学工业研究所,江苏 南京 210042)

我国是世界人造板生产大国,据统计,2017年我国人造板产量达到2.95亿m3,人造板工业用胶黏剂的消耗量达到1 796万吨(固体质量分数100%),其中甲醛系胶黏剂消耗量为1 568万吨,占木材工业用胶黏剂消耗量的87.3%[1],主要以脲醛(UF)树脂胶黏剂(含改性)和酚醛(PF)树脂胶黏剂为主。近年来,生物质基胶黏剂发展十分迅速,已成为最具应用潜力的胶黏剂之一,尤其以大豆蛋白胶黏剂发展最为迅猛。2017年大豆蛋白基胶黏剂年消耗量约为1.5万吨,同比增长10%,如能够进一步提高蛋白质胶黏剂的力学性能、耐水性和工艺使用性等,则蛋白质胶黏剂必将具有更加广阔的前景。随着胶黏剂需求品种的多样化,其他类型胶黏剂也取得了长足的发展。为了进一步研讨木材胶黏剂,本文综述了木材胶黏剂研究新进展和开发应用情况,主要包括甲醛系胶黏剂、生物质基胶黏剂及其它类型胶黏剂等,并展望了木材胶黏剂的发展趋势。

1 甲醛系胶黏剂

1.1 脲醛树脂胶黏剂

1.1.1概述 脲醛树脂胶黏剂因具有原料来源丰富、生产成本低廉、固化速度快等优点,是我国木材工业用量最大的合成树脂胶黏剂。然而,脲醛树脂胶黏剂人造板存在释放游离甲醛、污染环境和人类身体健康等不足。因此,目前主要通过调整合成工艺、引入改性剂及甲醛捕捉剂等措施,开发绿色、环保、低游离甲醛含量的脲醛树脂胶黏剂。

1.1.2调整合成工艺 通过调整和优化脲醛(UF)树脂合成工艺,可大幅度降低树脂中的游离甲醛(F)含量及其人造板产品甲醛释放量,制备出性能优良的脲醛树脂,并保持树脂的物理力学性能,满足环保型人造板的应用需要。研究人员通过分级、分步聚合工艺[2]、调整加成和缩聚反应阶段的温度[3],或者采用强酸工艺[4],均可制备符合人造板的胶合性能和环保等级,满足E0级的脲醛树脂胶黏剂。

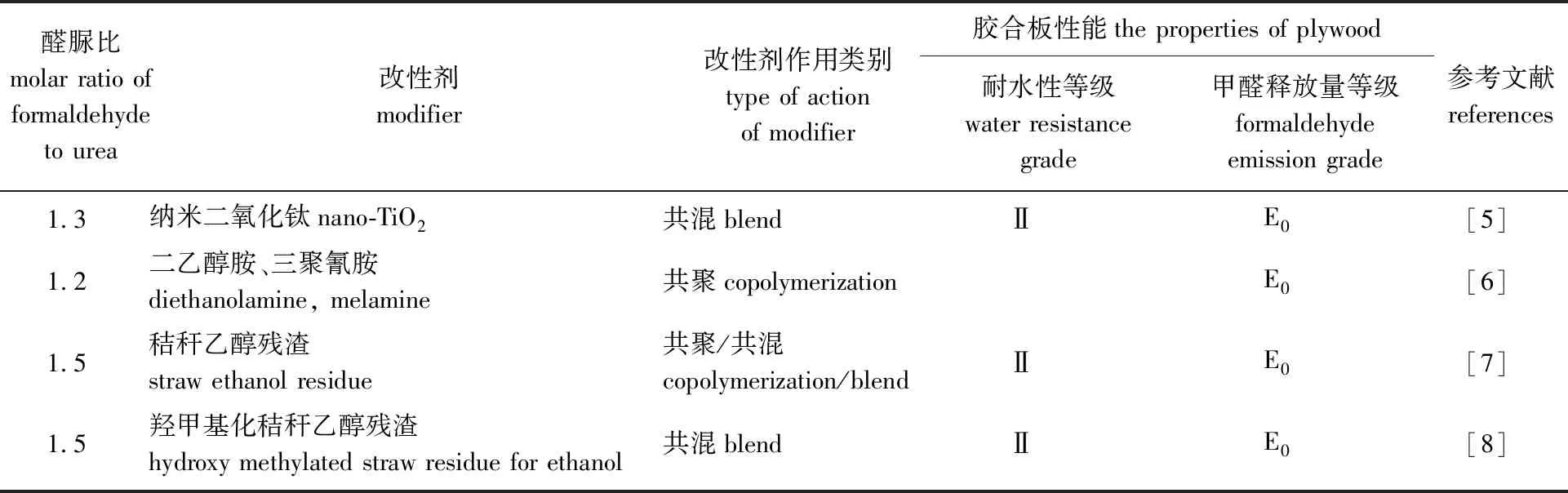

1.1.3引入改性剂 在脲醛树脂的制备过程中引入改性剂,通过其与脲醛树脂共混或者参与共聚反应,以降低脲醛树脂及其制品的甲醛含量,也是一种行之有效的方法。不同改性剂对脲醛树脂胶黏剂压制人造板性能影响如表1所示。

表1 不同改性剂对脲醛树脂胶黏剂制备人造板性能影响Table 1 The effect of modifiers on the properties of panel with urea-formaldehyde resin adhesive

1.1.4引入甲醛捕捉剂 在脲醛树脂的制备及使用过程中引入甲醛捕捉剂是一种简单便捷降低游离甲醛和甲醛释放量的方法,如在脲醛树脂胶黏剂制备或使用过程中引入甘脲[9],胺类(甲胺、乙胺、丙胺等)[10],强酸强碱盐(焦亚硫酸钠、亚硫酸氢铵等)等[11-12],尿素(U)[12],酰肼类(乙酰肼等)与无机盐类化合物复配物(硼酸钙等)[13]以及添加型甲醛捕捉剂(如乙烯脲、壳聚糖、己二酸二酰肼、间苯二酚、尿素、单宁酸以及花生壳液化物等)[14]等物质,均可降低脲醛树脂胶黏剂的游离甲醛含量及人造板的甲醛释放量,但部分甲醛捕捉剂的添加可能会降低人造板的力学性能(如甘脲),因此在降低游离甲醛含量的同时,要兼顾人造板的力学性能,合理选择甲醛捕捉剂及其添加量。

1.2 酚醛树脂胶黏剂

酚醛树脂胶黏剂具有强度高、耐水性强及化学稳定性好等优点,在木材工业中的消耗量仅次于脲醛树脂胶黏剂。然而,酚醛树脂胶黏剂存在毒性大、固化温度高、固化速度慢等不足。因此,研究人员通过调整催化剂、引入改性剂等方法,以提高其性能,降低其毒性。

1.2.1调整催化剂 在酚醛(PF)树脂合成过程中,通过调整催化剂的种类,以及使用复合催化剂等方法,可改变速率,提高树脂性能,降低有毒物质含量。龙柯全等[15]以Ba(OH)2和NaOH为复合催化剂,通过两步加入甲醛法制备酚醛树脂胶黏剂,研究表明:随着Ba(OH)2加入温度从40 ℃升高80 ℃,胶黏剂的黏度逐渐从9 100 mPa·s降低到3 400 mPa·s,水溶性倍数逐渐从0.39增大到0.74,固化时间从12.5 min逐渐延长至15 min。叶瀚棽等[16]采用稀土催化合成制备植物多酚改性酚醛树脂,研究发现与NaOH催化剂相比,稀土金属催化剂制备的酚醛树脂胶合板的胶合强度提高了约13%。陈泽明等[17]以纳米Al2O3为催化剂制备快速固化酚醛树脂胶黏剂,研究表明:该酚醛树脂可在180 ℃时20 min内实现完全固化,在6个月内胶黏剂的黏度从600 mPa·s增加到700 mPa·s,具有良好的贮存稳定性。赵临五课题组[18-19]采用CaO和NaOH为复合催化剂制备尿素改性酚醛树脂,根据尿素添加量的不同,胶黏剂的贮存期达30 d以上,最长可达5个月,胶合板的胶合强度符合Ⅰ类或Ⅱ类胶合板要求,甲醛释放量符合E0级标准。通过调整催化剂的种类以及使用复合催化剂可在一定程度上提高酚醛树脂胶黏剂的储存稳定性和胶合板的胶合强度,有毒物质释放量更低,是改善胶黏剂性能的有效途径之一。

1.2.2引入改性剂 通过改性剂与酚醛树脂共混或者参与共聚反应,可提高树脂性能,以降低树脂及其制品的有毒物质含量。张晓鑫[20]采用戊二醛和乙二醛改性的酚醛树脂制备胶合板,研究发现乙二醛可显著降低酚醛树脂(甲醛与苯酚物质的量比值1.5)的游离酚,从3.60%降到1.43%,以及胶合板的甲醛释放量(从3 mg/L降到0.77 mg/L),胶合板的胶合强度(1.42 MPa)符合国家I类板要求。王有朋等[21]采用环氧树脂来改性甲酚副产物合成酚醛树脂胶黏剂,结果表明:环氧树脂与酚醛树脂质量比为7 ∶3时,改性酚醛树脂的含固量为55.6%,pH值为9.7,黏度为1 621 mPa·s,胶黏剂的黏结性好,具有良好的储存稳定性。刘美红等[22]采用落叶松树皮粉单宁(T)与苯酚(P)以质量比3 ∶7混合,在Na2SO3、CaSO3和NaOH作用下高温活化制备落叶松树皮单宁-苯酚(PT)活化液,用于改性酚醛树脂胶黏剂的制备,制备的胶黏剂可用于生产E0级室外型胶合板。通过引入能与甲醛反应的改性剂参与树脂的共聚反应,既可起到降低苯酚用量和有毒物质释放量的作用,又能达到提高改性酚醛树脂胶黏剂性能和降低胶黏剂生产成本的目的。

1.3 三聚氰胺甲醛树脂胶黏剂

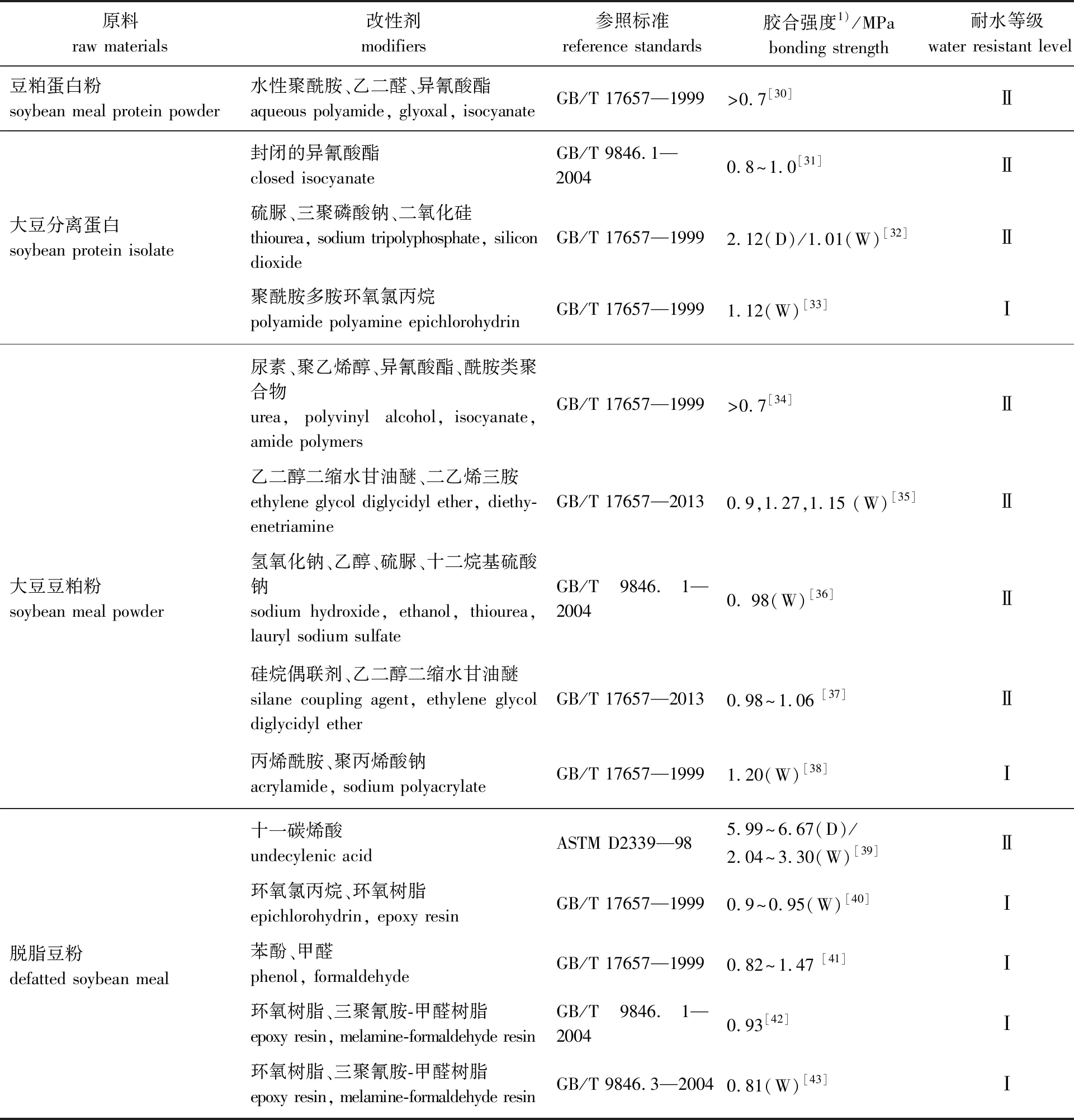

三聚氰胺甲醛(MF)树脂胶黏剂因其具有耐热性好、胶接强度大、硬度高、胶膜透明具有光泽等优点已广泛应用于浸渍纸生产、刨花板及胶合板生产。然而因其存在游离甲醛含量高、储存期较短、性脆、生产成本高等不足,需要进一步改性[23]。Papadopoulou等[24]利用纳米材料作为MF树脂胶黏剂的添加剂用于浸渍纸的生产,研究表明:纳米添加剂显著提高了材料的表面耐水性和抗油性。黄帅[25]采用异氰脲酸酯、脂肪酸酰胺等改性MF树脂,改性后MF树脂的储存期延长、韧性增强、稳定性增加。陈日清等[26]采用三(环氧丙基)异氰尿酸酯、三(2-羟乙基)异氰尿酸酯等改性MF树脂胶黏剂,并应用于浸渍纸的生产,改性后胶黏剂具有高水溶性、低游离甲醛、韧性强、不黏磨和工艺简单等优点,在25 ℃条件下,胶黏剂的储存期可达2个月,其生产的浸渍纸耐磨性好,能达到相关国家标准要求。王荣兴等[27]以三(2-羟乙基)异氰尿酸酯(THEIC)为原料,合成了THEIC改性三聚氰胺甲醛(MFT)浸渍树脂(见图1),结果表明:MFT树脂液能够达到装饰纸浸渍液的国标(GB/T14732—2006)要求,MFT树脂的稳定性提高明显,当n(F)/n(M)=1.85、n(THEIC)/n(F)=0.15时制备的MFT树脂保持高度透明达24 d,游离甲醛为0.05%。

图1 THEIC改性MF树脂合成机理图[27]Fig.1 The synthesis mechanism diagram of THEIC modified MF resin[27]

2 生物质基胶黏剂

2.1 蛋白质基胶黏剂

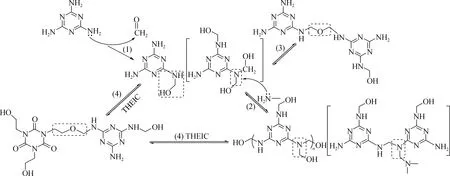

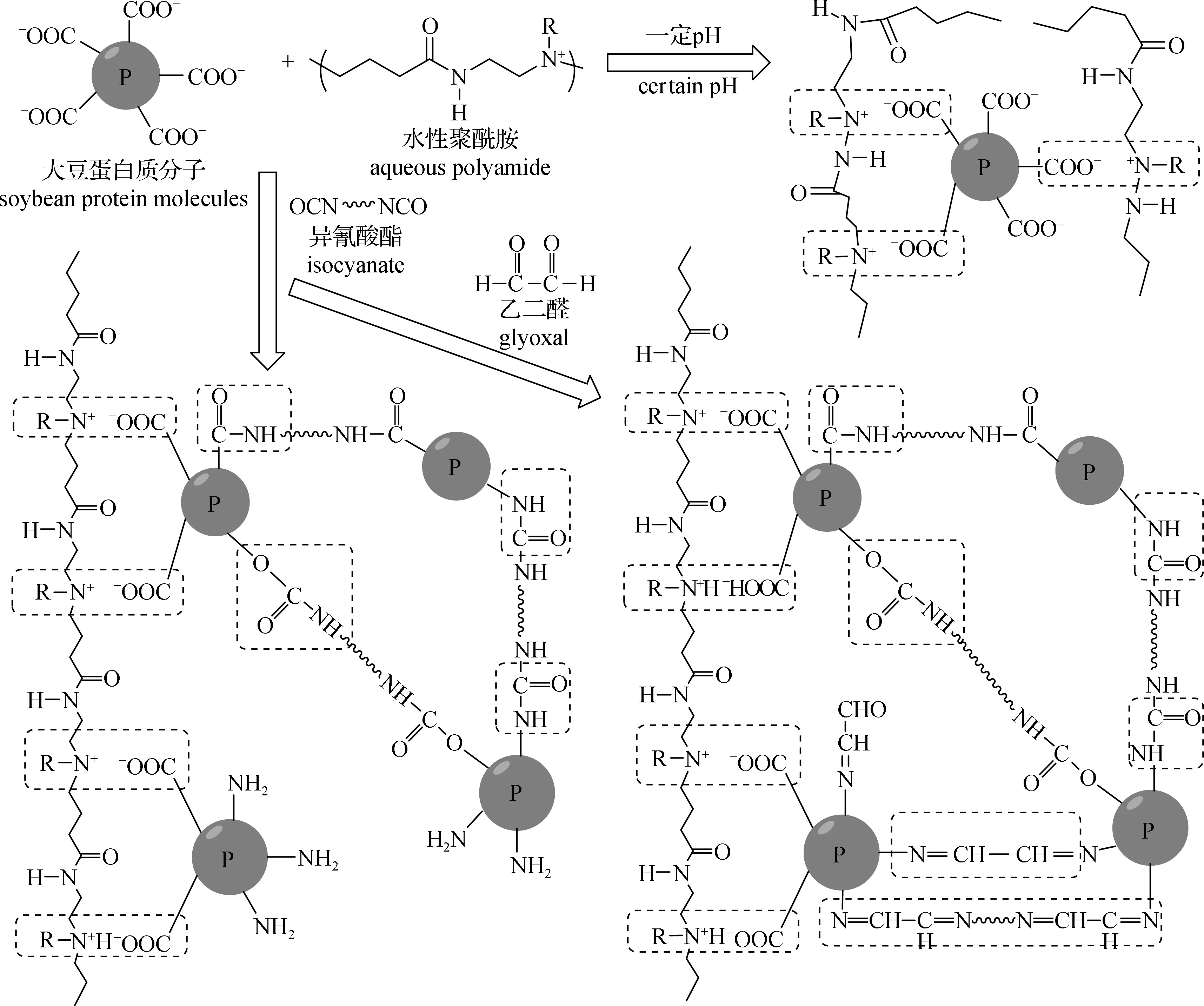

通过在蛋白胶黏剂制备过程中引入改性剂,利用交联、酯化等化学改性手段,可赋予胶黏剂较好的初黏性、耐水性和胶合强度等性能,改性后的蛋白胶黏剂可用于Ⅱ类胶合板的生产,甚至达到Ⅰ类胶合板的要求。大豆蛋白与改性剂的交联反应见图2,不同的蛋白胶黏剂及其人造板性能如表2所示。

图2 水性聚酰胺/异氰酸酯/乙二醛/大豆蛋白质分子之间的交联反应示意图[30]Fig.2 The schematic diagram of cross-linking reaction among with aqueous polyamide, isocyanate, glyoxal and protein molecules [30]

因蛋白质胶黏剂存在固体含量低、黏度大、难喷涂等问题,目前基本用于胶合板的生产。随着科研人员的不断努力,通过改变大豆蛋白胶黏剂的组成、工艺等逐渐实现了大豆蛋白胶黏剂用于中密度纤维板的生产。王利军等[44]以豆粕粉为原料,制备双组分豆粕基环保胶黏剂,并用其制备中密度纤维板,结果表明:制备的中密度纤维板内结合强度为0.71 MPa,24 h吸水厚度膨胀率为9.3%,静曲强度为33.2 MPa,弹性模量为3 319 MPa,各项指标均符合国家标准;穿孔萃取法测试甲醛释放量为2 mg/kg,优于国家E0级纤维板标准;总挥发性有机化合物的释放率合格,挥发率达到A+级。许玉芝等[45]发明了一种纤维板用双组分豆粕基胶黏剂,该胶黏剂由大豆豆粕粉和复合改性溶液(尿素、酰胺类聚合物、马来酸酐、聚乙烯亚胺等)组成,该发明解决了单组分大豆胶黏度大、喷涂困难的问题,提高了大豆蛋白胶黏剂的储存期,降低了纤维板的生产成本。

表2 不同改性剂蛋白胶黏剂制备的人造板性能Table 2 Properties of wood-based panels with soybean protein adhesives by different modifiers

1)W:湿强度wet strength;D:干强度dry strength

2.2 木质素基胶黏剂

木质素是自然界中含量仅次于纤维素的天然高分子,其结构中存在较多的醛基和羟基,在树脂合成过程中,木质素既可以提供醛基又可以提供羟基,因此可部分替代甲醛或苯酚,也可作为其他胶黏剂的改性剂,以降低甲醛或苯酚用量,减少成品中游离甲醛或游离苯酚释放量,改善胶黏剂的综合性能,降低生产成本。

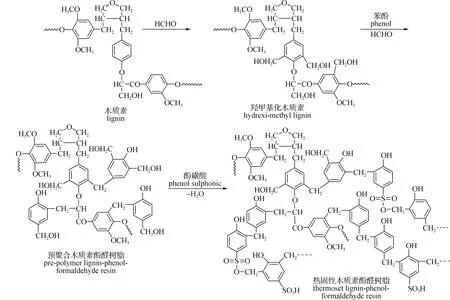

闫磊[46]采用糠醛渣木质素制备木质素基酚醛树脂胶黏剂,结果表明:木质素替代率为40%时,制备的胶黏剂压制胶合板胶合强度为1.057 MPa,达到GB/T 9846—2004中Ⅰ类板强度要求,甲醛释放量符合E0级限量要求。井俊玲[47]以酚化汽爆木质素部分代替苯酚来制备木质素酚醛树脂胶黏剂,结果表明:木质素替代率为40%~70%时,胶合板的胶合强度均满足国家标准(GB/T 14732—2006)的要求。颉盼盼等[48]以氯化胆碱/丙三醇低共熔离子液体处理后的木质素按10%~40%替代苯酚制备木质素-酚醛树脂胶黏剂,结果表明:制备的系列木质素-酚醛树脂胶黏剂压制的三层杨木胶合板的胶合强度均可达到国标GB/T 8942.3—2004中Ⅰ类板标准要求。王钧[49]采用酶解木质素合成木质素-酚醛树脂胶黏剂,所制备的胶合板湿强度为0.81 MPa。董瑞雪[50]以过氧化氢和硫酸铜复合催化降解造纸黑液木质素替代50%的苯酚合成的胶黏剂,胶合强度大于0.7 MPa,游离甲醛低于0.3%,木质素改性胶黏剂的性能均符合国标要求。晁威等[51]以碱提取的工业木糖残渣木质素液与苯酚和甲醛原位反应制备酚醛/木质素共聚树脂,制备的胶合板的胶合强度达到1.197 MPa,远优于GB/T 14074—2006中对于Ⅰ类板用酚醛胶的要求。沙金鑫[52]采用碱木质素制备木质素基脲醛树脂胶黏剂,结果表明:当木质素替代30%甲醛时,压制的杨木胶合板湿强度为0.94 MPa,游离甲醛为0.3%,达到国家标准Ⅱ类板的要求。徐文彪[53]采用漆酶活化生物乙醇木质素制备木材胶黏剂(见图3),当漆酶加入量为木质素用量50%时,制备的木材胶黏剂压制的三层杨木胶合板达到国家Ⅰ类板要求。李之朋等[54]采用碱木质素、漆酶和大豆蛋白制备新型木质素基无醛胶黏剂,制备的三层杨木胶合板的胶合强度达到并超过国家Ⅱ类板的要求。Lee等[55]将酚化和羟基化改性后的酶解木质素部分替代苯酚制备酚醛树脂胶黏剂,结果表明:当改性木质素替代40%的苯酚合成的木质素酚醛树脂制备的胶合板的胶合强度与酚醛树脂胶黏剂相当。

图3 木质素与苯酚和甲醛的反应机制[53]Fig.3 The reaction mechanism of lignin with phenol and formaldehyde[53]

2.3 淀粉基胶黏剂

作为一类极具发展潜力的生物质胶黏剂,淀粉胶黏剂具有使用方便、干强度高、价格低廉、无毒环保等优点,是一种环境友好型胶黏剂。但是淀粉胶黏剂及其人造板制品存在初黏性差、易霉变、耐水性能差、胶结强度低等问题,通常采用改性或与其他胶黏剂复合方法提高其性能[56]。

张楠等[57]以玉米淀粉为原料,采用糊化、氧化和交联聚合等进行改性处理制备防水高黏的环保型胶黏剂,结果表明:当ω(淀粉)为20%,ω(PVA)为40%,ω(WPU)为10%,氧化反应时间为30 min时制备的胶黏剂黏度达到GB/T 2794—1995的标准,耐水性能符合QB/T l094—1991的标准。顾银霞[58]以小麦淀粉为原料,以碱为糊化剂,防水剂Y用量为0.2%,防腐剂B用量为0.8%,自制改性剂B用量为10%,糊化温度36 ℃下制备低温糊化淀粉胶黏剂,结果表明:当涂胶量为250 g/m2,陈化时间为2 h,预压时间60 min,热压压力1.5 MPa,热压温度110 ℃,热压时间9 min时,压制的三层桉木胶合板的干态胶合强度和湿态胶合强度分别达到1.84和0.87 MPa。申嘉伟等[59]将玉米淀粉经氧化、交联改性、碱糊化制备环氧氯丙烷改性淀粉基胶黏剂,结果表明:环氧氯丙烷用量为2%(相对于淀粉的质量分数)、反应温度为50 ℃、反应时间为4 h、交联反应体系pH值为11,制备的胶黏剂的胶合强度达4.4 kg/m2,耐水时间为10 h,交联度为1.2,改性后的淀粉胶黏剂的耐水性、胶合强度均明显优于氧化淀粉胶黏剂。李晨辉等[60]以马来酸酐干法酯化淀粉为原料制备淀粉胶黏剂,结果表明:马来酸酐酯化淀粉的糊化温度降低,热稳定性提高,淀粉胶黏剂的固体含量有显著提高,马来酸酐比例为5%和7.5%时所制备的胶黏剂的性能指标最优,压制的胶合板的胶合强度达到Ⅱ类板要求。Xu等[61]以木薯淀粉和丙烯酸丁酯为原料制备淀粉基木材胶黏剂,结果表明:木薯淀粉基胶黏剂比玉米淀粉基胶黏剂更稳定,贮藏90 d后,其胶接性能仍接近商用PVAc乳液,木薯淀粉基木材胶黏剂释放的挥发性有机化合物总量远低于国标GB 18583—2008标准。Li等[62]采用蒙脱土(MMT)改性玉米淀粉基木材胶黏剂,结果表明:5%MMT可提高淀粉基木材胶黏剂的干/湿剪切强度,干剪切强度达到10.6 MPa,几乎是无MMT胶黏剂的2倍,湿剪切强度提高了1.2倍。Sun等[63]采用十二碳烯基琥珀酸酐(DDSA)和多亚甲基多苯基异氰酸脂(PAPI)交联改性淀粉基胶黏剂并压制胶合板,添加6% DDSA胶黏剂压制的胶合板的湿强度达到1.0 MPa(63 ℃水煮3 h)和0.81 MPa(100 ℃水煮3 h),可满足国标GB/T 9846.3—2004要求。

2.4 单宁基胶黏剂

单宁基木材胶黏剂所用的单宁主要以凝缩类单宁为主,主要来源于黑荆树皮、坚木、云杉及落叶松树皮等的抽出物,分子结构中含有酚羟基及苯环上未反应的活性位点,其胶黏剂的反应原理类似于酚醛树脂胶黏剂[64]。单宁基木材胶黏剂固化速度快、价廉、施胶性能好,选用合适的固化剂可制得冷固化或无游离甲醛释放的木材胶黏剂。然而由于单宁中含有不参与反应的糖类和树胶等非单宁成分,导致单宁基木材胶黏剂存在黏度大、与甲醛反应活性高、适用期短等不足,通过改性或者与其他胶黏剂复合,既可克服其不足之处,也可化害为利,提高复合胶黏剂的综合性能。

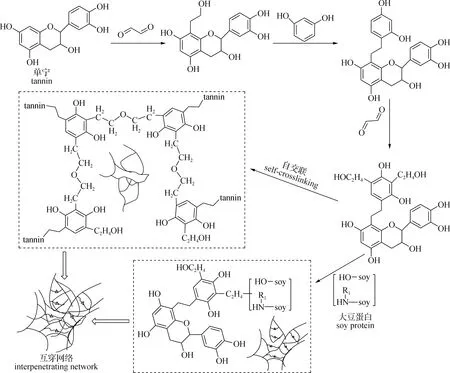

易钊[65]采用落叶松单宁解聚产物制备解聚单宁-酚醛树脂共混胶黏剂,解聚单宁对酚醛树脂替代率的增加会使共混胶黏剂的胶合强度逐渐降低,但替代率为30%的解聚单宁-酚醛树脂共混胶黏剂制备的胶合板胶合强度依然能够达到Ⅰ类板强度要求。张本刚等[66]以处理后的相思单宁改性UF树脂胶黏剂制备刨花板,脲醛树脂制备工艺过程中在酸性阶段添加7%的相思单宁,对脲醛树脂改性效果较优,其游离甲醛下降58%,制备刨花板的24 h 吸水厚度膨胀率减小37%,内结合强度达0.8 MPa,满足相关国家标准。吴志刚等[67]以相思单宁和大豆蛋白为原料制备单宁-大豆蛋白胶黏剂(SFT),压制杨木胶合板,与大豆蛋白胶黏剂(胶合板的干/湿强度分别为1.27和0.73 MPa)相比,SFT压制的胶合板胶合强度(干/湿强度分别为2.31和0.95 MPa)和耐水性能有明显提高。张俊等[68]以羟甲基糠醇与缩合单宁为原料,制备新型生物质热固性单宁-羟甲基糠醇胶黏剂,当pH值为2,羟甲基糠醇与单宁质量比为1 ∶2时,该胶黏剂制备刨花板的静曲强度、内结合强度均超过酚醛树脂制备的刨花板,但耐水性较酚醛树脂胶黏剂刨花板差。曾丹[69]采用落叶松树皮粉(T)与尿素(U)改性酚醛树脂(PF)制得PTUF胶黏剂并压制胶合板,F/PT=0.8为最佳方案,U/PT=20%和40%制备PTUF胶黏剂的效果最佳,制备的胶合板胶合强度达到国家Ⅰ类板的要求,甲醛释放量符合E0级要求。霍子微[70]利用纤维素纳米纤丝(CNF)接枝超支化聚酞胺(HBPA)改性单宁胶并压制胶合板,添加2%CNF-g-ArHBPA胶合强度显著提升,且接枝芳香族超支化聚酞胺CNF优于脂肪族超支化聚酞胺,能达到国家Ⅱ类板水平。Chen等[71]采用落叶松单宁树脂改性大豆蛋白基胶黏剂制备胶合板(见图4),单宁树脂可以和大豆蛋白胶黏剂发生交联反应,从而提高大豆蛋白胶黏剂的耐水性和胶合强度,添加5%单宁树脂的大豆蛋白胶黏剂制备的胶合板的湿强度提高了105.4%,达到1.13 MPa。张俊等[72]以天然黑荆树皮单宁与糠醇为原料制备胶黏剂,与基于脲醛树脂改性的尿素-甲醛-糠醇树脂相比较,单宁-糠醇树脂具有更高的弹性模量及玻璃转化温度(Tg),且制备胶合板的胶合性能优于尿素-甲醛-糠醇树脂。覃族[73]采用杨梅栲胶改性酚醛树脂胶黏剂(MET-PF),当杨梅栲胶对苯酚替代率为50%,P/F物质的量比1 ∶1.3,预反应温度90 ℃,预反应时间100 min,共反应温度80 ℃,共反应时间20 min,亚硫酸钠加入量为栲胶质量的25%时制备的MET-PF性能最佳,研制胶合板的干/湿强度分别为12和9.1 MPa,甲醛释放量为0.135 mg/L。

图4 单宁树脂改性大豆蛋白胶黏剂的反应示意图[71]Fig.4 The schematic diagram of modified soy protein adhesive with tannin resin[71]

2.5 热解生物油基胶黏剂

热解生物油是一种包括苯酚、甲醛、二甲酚、邻苯二酚、愈创木酚及其衍生物的黑色黏稠的有机混合物,其中含10%~20%的酚类化合物,若将热解生物油任意弃置,不但造成资源浪费,而且对环境也具有一定的危害性,对其进行合理利用可以达到污染治理和资源利用的双重功效[74]。研究者多采用热解生物油部分替代苯酚,制备热解生物油改性的酚醛树脂胶黏剂。

边轶等[75]分析了白松木成型燃料热解焦油官能团结构及其主要成分,结果表明:热解焦油主要为酚类、苯环衍生物、酸类、酮类、菲类、酯类等,其中质量分数较高的成分为3-羟基- 4-甲氧基甲苯(9.79%),4-乙基愈创木酚(8.43%),愈创木酚(6.83%),2-甲氧基- 4-丙基苯酚(3.74%)等,研究结果为白松木成型燃料热解焦油的进一步加工利用提供科学依据。边轶等[76]以木焦油部分替代苯酚合成酚醛树脂胶黏剂,当木焦油替代量为0~30%时,随着替代量的增加酚醛树脂中的游离酚逐渐下降,游离醛随之增高,制备的酚醛树脂胶黏剂压制的胶合板的胶合强度为1.52~1.79 MPa。严玉涛等[77]采用落叶松树皮热解油部分替代苯酚合成酚醛树脂胶黏剂,落叶松树皮热解油替代量为20%、甲醛与苯酚物质的量比值为2.4,NaOH与苯酚物质的量比值为0.6,制备的胶黏剂压制的胶合板的胶合强度达到1.32 MPa,符合Ⅰ类板的要求。杨伟明等[78]采用竹焦油部分替代苯酚制备竹焦油-苯酚-甲醛共聚胶黏剂(BTPF),竹焦油替代苯酚量10%~20%时,BTPF压制的竹胶板性能优异,其静曲强度、弹性模量和吸水厚度膨胀率等性能均满足LY/T 1574—2000《混凝土模板用竹材胶合板》中B类竹材胶合板要求,与纯酚醛树脂胶黏剂压制的竹胶板的胶合性能相当,且施胶量更低。刘石彩等[79]采用苯酚和生物质成型燃料热解焦油的混合物为原料制备酚醛树脂胶黏剂,当生物质成型燃料热解焦油添加量为30%~50%,热解油、甲醛和催化剂的物质的量比为1 ∶1.5 ∶0.3,复合催化剂氢氧化钠和碳酸钾质量比2 ∶0.5~2 ∶1.5时,制备的酚醛树脂胶黏剂的质量符合国家标准GB/T 14732—2006及GB/T 9846—2004的要求。

3 其它木材胶黏剂

3.1 异氰酸酯类胶黏剂

与传统木材胶黏剂相比,异氰酸酯(MDI)胶黏剂具有不含甲醛,热压时间短,胶黏剂用量低,人造板制品甲醛释放量低、力学强度和耐水性好等优点,目前MDI胶黏剂已逐步在纤维板和刨花板生产中得到应用[56]。娄衡等[80]以MDI胶黏剂制备性能较优的低密度纤维板,结果发现制备的低密度纤维板的静曲强度为21.99 MPa,弹性模量为2 363 MPa,内结合强度为0.49 MPa,吸水厚度膨胀率9.5%,甲醛释放量22 mg/kg,各项性能均可以满足LY/T 1718—2017《低密度和超低密度纤维板》中干燥状态下使用的家具型低密度纤维板的性能要求。王梦琦等[81]采用NaOH对木纤维进行活化处理,纤维表面—OH 数量明显增加,制得板材物理力学性能明显提高,内结合强度0.47 MPa,静曲强度22.17 MPa,弹性模量2 321 MPa,吸水厚度膨胀率9.16%。赵艳等[82]研究了MDI胶黏剂对刨花板性能的影响,确定了刨花板最优制备工艺为施胶量210 g/m2、热压温度180 ℃、热压时间450 s,据此工艺制备的刨花板的内结合强度与静曲强度分别为0.51和22.4 MPa,符合ISO 9247—1989中A类刨花板标准。

然而MDI胶黏剂存在毒性较高、活性高、易黏板、价格昂贵等问题[83-84],研究人员通过各种改性方法以期克服其不足之处。牛笑一等[85]以聚乙二醇600为增链剂,邻苯二甲酸丁酯等为溶剂制备单组分湿固化MDI胶黏剂并压制桦木集成材,结果表明:桦木集成材的压剪强度达到7.4 MPa,符合林业标准LY/T 1601—2011对集成材的要求。王淑敏等[86]采用酸解氧化淀粉制备淀粉基水性高分子异氰酸酯(API)木材胶黏剂,结果表明:制备的淀粉基API胶黏剂压制胶合木的压缩剪切强度符合LY/T 1601—2002中规定的Ⅰ型Ⅰ类胶黏剂的胶接性能指标。张亚东等[87]以大豆油为原料,制备木材用单组分室温湿固化型植物油基异氰酸酯胶黏剂,结果表明:当羟值为69 mg/g、大豆油基多元醇与聚乙二醇(SOP/PEG)物质的量比值为0.2,反应物的NCO/OH摩尔比值为7,固体质量分数为80%时,制备的异氰酸酯胶黏剂最终压剪强度(CPS)达到21.06 MPa,贮存期大于3个月,湿循环CPS达到12.04 MPa,比原体系提高26.01%,热稳定也有显著提高。易顺民等[88]用改性异氰酸酯胶黏剂制备麦秸刨花板,结果表明:随着施胶量增加,各项物理性能指标均有改善,热稳定性降低;随着麦秸刨花板密度增大,各项物理性能指标得到明显提高,热稳定性也逐渐提高;当施胶量为4%,密度为0.8 g/cm3时,各项指标均最优,物理性能完全满足国家标准要求。刘德军等[89]采用MgSO4、MgCO3、活性硅等做成无机胶凝材料,采用豆胶与改性MDI制成有机胶凝材料,无机胶凝材料与有机胶凝材料混合制成胶黏剂,结果表明:无机胶凝材料与有机胶凝材料质量比为4 ∶1,胶黏剂与秸秆物料质量比为0.65 ∶0.35(固体有效成分在秸秆人造板中质量分数为35%),热压时间3 min,热压温度100~120 ℃,热压压力80 MPa,压制的水稻秸秆和玉米秸秆纤维板经过工艺处理,可达到国标GB/T 11718—2009中密度纤维板要求的性能指标,而且无甲醛产生,不燃烧。吕小娟等[90]采用MDI改性的脲醛树脂胶制造低密度稻壳-木材复合刨花板,结果表明:稻壳与木质刨花的混合比例为1 ∶1,施胶量为7%,设定密度为0.45 g/m3和0.5 g/cm3,MDI/UF为3 ∶4时制备的稻壳-木材刨花板的物理力学性能均达到JIS A 5908标准的要求。骆建林等[91]用聚异氰酸酯(pMDI)对乙二醛-尿素(GU)树脂进行改性并用于刨花板生产,结果表明:当pMDI与GU质量比为15 ∶85,压力为2.5 MPa,温度为140 ℃,热压时间为5 min时制备的刨花板内结合强度为0.36 MPa,静曲强度为13.80 MPa,弹性模量为2 689.3 MPa。何金存等[92]采用异氰酸酯-脲醛树脂复合胶黏剂制备玉米秸秆皮层刨花板,当热压温度为150 ℃,热压时间为5 min,成板密度0.7 g/cm3,施胶量12%时制备的刨花板的性能较优。

3.2 乳液类胶黏剂

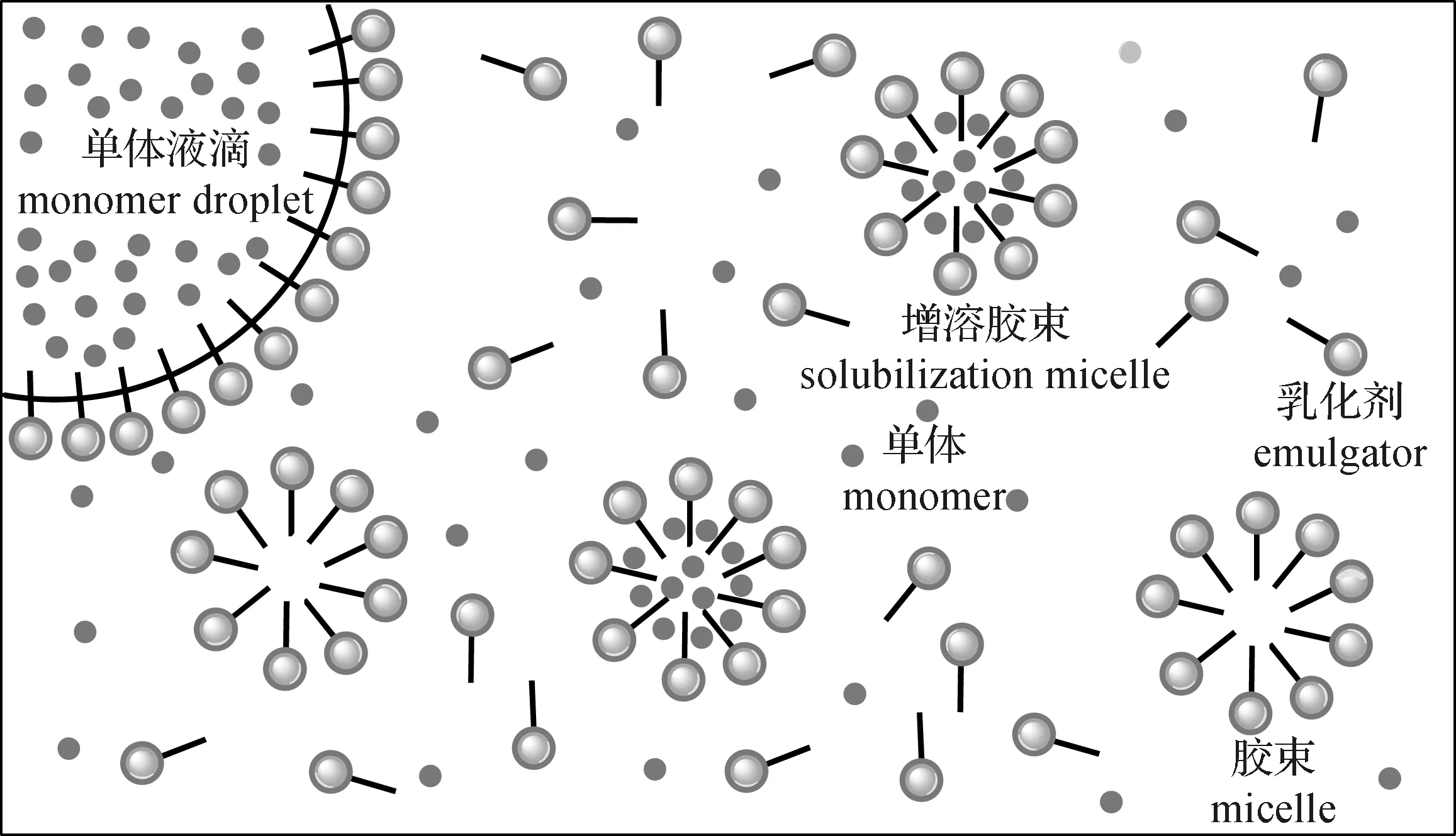

乳液胶黏剂是以单体和水在乳化剂和引发剂作用下,在一定温度下进行聚合反应所得到的产物[74]。乳液聚合过程中,反应介质是水,因此具有体系黏度低、散热快、安全环保等优点,乳液胶黏剂在木材工业中的应用将会越来越多,用量也会逐渐增加。近年来,国内外学者不断通过共聚、共混、保护胶体改性、使用添加剂、引发体系和乳化剂优化等对乳液胶黏剂进行改性(见图5)[93],以期在不影响其涂布、稳定性等性能的情况下开发综合性能更加优异的乳液胶黏剂。

图5 乳液聚合的基本组成部分[93]Fig.5 The basic components of emulsion polymerization[93]

潘婵等[94]以硼砂和羟乙基纤维素(HEC)改性甲苯二异氰酸酯(TDI)交联聚乙烯醇(PVA)木材胶黏剂,结果表明:当硼砂加入量为1 g/L,HEC加入量为4 g/L,PVA加入量为100 g/L,TDI加入量为30 mL/L,反应温度为30 ℃,搅拌反应时间为75 min,聚乙烯醇胶黏剂压制的直纹桦木胶合板的压缩剪切强度达到6 MPa以上,适用于木材、纸品加工业,以及建筑装饰工业等行业。张士军等[95]研究了丙烯酸- 4-羟基丁酯(4HBA)、有机硅氧烷(A-171)、丙烯酸(AA)及聚乙烯醇等对乳液聚合及拼板胶性能的影响,当4HBA用量为1.8%、AA用量为0.5%、A-171用量为0.55%时,制得的乳液成本低廉、性能优异,添加有聚乙烯醇溶液的拼板胶,性能满足实木拼板的要求。潘婵等[96]采用三苯基甲烷- 4,4′,4″-三异氰酸酯(TTI)在水基中交联聚乙烯醇(PVA)制备乳胶,PVA质量分数为12%~14%,JQ-1加入量为4%,温度为50 ℃,时间为120 min,催化剂-x加入量为2%时,合成的单组分环保乳胶适用于木材、纸品等加工业,以及建筑业。齐威等[97]以丙烯酸丁酯(BA)、醋酸乙烯(VAc)、丙烯酰胺(AM)为原料制备BA-VAc-AM三元共聚乳液,结果表明:当wBA为20%、wVAc为30%和wAM为5%时,胶膜的拉伸强度达到最大(3.93 MPa),而胶膜的剥离强度也达到最大(6.68 kN/m);当wBA为40%、wVAc为20%和wAM为3%时,胶膜的断裂伸长率达到最大(701%)。郭文录等[98]采用预乳化种子聚合法合成了丙烯酸乳液胶黏剂,当BA/ST/MMA质量比4 ∶1 ∶1,SDBS/OP-10质量比1 ∶2,MAA用量9%,乳化剂用量为3.5%,KPS用量为0.3%,固体质量分数为40%时,丙烯酸乳液胶黏剂综合性能优良。曾广胜等[99]采用醋丙乳液、纯丙乳液、苯丙乳液和硅丙乳液分别改性乙烯-醋酸乙烯共聚物(EVA)乳液胶黏剂,经丙烯酸酯改性的EVA乳液胶黏剂的黏结性能整体得到提高,其中,经醋丙乳液改性的EVA乳液胶黏剂的综合性能最优,能够满足实际使用要求。张明徽[100]采用种子预乳液聚合法合成丙烯酸酯乳液,当种子预乳液用量8%~12%,反应温度82~86 ℃,反应时间4.5~5 h,加料期搅拌速率220~260 r/min,保温期搅拌速率180~240 r/min时,合成的乳液平均粒径小,粒径分布窄,稳定性高;使用复合乳化剂SDS/OP-10或者CO- 436/OP-10合成的乳液平均粒径更小,凝胶率更低,稳定性更高,复合乳化剂最佳使用范围为2.4%~2.8%。荣立平等[101]采用环氧树脂乳液共混改性酚醛乳液,制备的改性酚醛乳液胶黏剂具有较佳综合性能,该胶黏剂常温剪切强度9.83 MPa,250 ℃的剪切强度11.36 MPa。于向东等[102]采用机械共混方式获得Al(OH)3改性丙烯酸酯乳液胶黏剂,当分散剂六偏磷酸钠用量为0.35%、增稠剂羟乙基纤维素用量为0.20%和阻燃剂Al(OH)3用量为30%时,改性后丙烯酸酯乳液胶黏剂的性能较好,黏度为1 360 mPa·s,pH值为5.45,贮存30 d后稳定性较好,氧指数达到32,具有较好的阻燃性。赵艳等[103]采用细乳液聚合法制备大豆蛋白丙烯酸酯胶黏剂,并压制胶合板,结果表明:m(大豆蛋白) ∶m(丙烯酸酯) ∶m(乳化剂)为1 ∶6 ∶0.04,温度80 ℃,制备的胶黏剂胶合性能最好,压制的胶合板达到GB/T 9846—2004Ⅱ类板要求。周建钟等[104]采用乳液聚合法合成羧甲基纤维素-丙烯酸酯乳液胶黏剂,当聚合温度为75 ℃,软硬单体配比1 ∶1,羧甲基纤维素钠用量0.25%时合成的乳液性能较优,固体质量分数为22.7%,黏度为38.4 mPa·s,表面张力为36.6 mN/m,剪切强度为1.81 MPa,pH值为3.72,剪切强度较未改性丙烯酸酯乳液增加了29.3%,并且具有良好的稀释稳定性。张娅等[105]以阴非复合乳化剂V-50,非离子乳化剂A-980和乙烯基磺酸钠SVS组成复合乳化剂,以丙烯酸丁酯为软单体,甲基丙烯酸甲酯、乙酸乙烯酯为硬单体,制备具有核壳结构醋丙乳液水性胶黏剂,当总Tg为-10 ℃,引发剂、乳化剂、交联剂用量分别为0.35%、2%和2.5%,反应温度在82~86 ℃时,制得胶乳的固体质量分数约为45%,剥离强度为2.3 kN/m,总挥发性有机物质量浓度为30 g/L,最低成膜温度<0 ℃。

4 展 望

随着研究的不断深入,包括UF、PF、MF和生物质基胶黏剂等胶黏剂的改性研究工作都取得了长足的进步,通过采取调整催化剂类型及使用复合催化剂、调整和优化生产工艺、引入改性剂以及后处理等措施,可显著提高胶黏剂的综合性能,提高胶合板的胶合强度,降低有毒物质释放量,使得胶黏剂性能更优,且更加环保。但在胶黏剂的改性过程中,要做到胶黏剂各项性能的统筹兼顾,还需进一步深入研究。生物质原料改性胶黏剂尚处于实验室研究阶段,还需科研人员加大科研力度,争取早日实现工业化。大豆蛋白胶黏剂是近年来发展比较迅速的生物质胶黏剂之一,如若能够进一步提高其耐水性和胶合强度,降低生产成本,必将会有广阔的应用前景。

随着人们环保意识的不断增强,以及环保法律法规的不断完善,非环保型胶黏剂及其制品的市场占有率将会越来越小。结合我国生物质原料的特点,开发符合我国国情的高性能生物质基木材胶黏剂将成为我国木材胶黏剂领域的未来发展趋势。随着黏接理论和胶合工艺的不断创新,新型胶黏剂不断涌现,为满足可持续发展的需要,开发低成本、高性能、可再生、功能化、低毒甚至无毒的木材胶黏剂仍将是国内外研究的主要方向。

——“单宁”