疏水性木粉-SiO2气凝胶复合材料的制备及其性能研究

宋伟杉, 刘士瑞, 赵 雪, 陈 瑶, 高建民

(木质材料科学与应用教育部重点实验室;木材科学与工程北京市重点实验室; 北京林业大学,北京 100083)

二氧化硅(SiO2)气凝胶是一种具有连续三维网状结构的轻质纳米多孔材料,由SiO2和空气构成,具有低密度(低至3 kg/m3)、高孔隙率(80%~99.8%)、高比表面积(800~1 200 m2/g)、低导热系数(室温可低至0.012 W/(m·K))等特性[1-4],在热学、声学、光学和微电子学等方面具有广泛的应用前景。但多孔结构使纯SiO2气凝胶网络骨架非常脆弱,限制了其应用范围[5-6]。为改善SiO2气凝胶的力学性能,通常有两种方法[7-8]:一种是通过调整制备参数来增强SiO2气凝胶骨架的强度[9];另一种是制备SiO2气凝胶复合材料[10]。增强相的引入有助于提高复合气凝胶的力学性能和完整性,但往往会造成保温性能的下降以及密度的增大。SiO2气凝胶的传统制备干燥方法是采用超临界流体干燥,工艺复杂、设备昂贵、投资成本高,干燥过程所需的高温高压条件存在运行成本高和安全隐患大等缺点,难以实现大批量生产[11-12]。为降低制备成本,操作简单、成本低廉的常压干燥工艺日益受到关注。但常压干燥时表面张力引起的毛细管力较大,易导致气凝胶结构的破裂,可通过增强湿凝胶的骨架结构,减小气液界面张力及增加疏水基团等方法改善[13]。巴尔杉木又名轻木,是一种典型的热带速生材,起源于热带美洲和西印度群岛,是生长最快的木材种类之一,在5~8年内达到约20 m的高度,最大直径达75 cm[14]。由于生长迅速,密度低(60~380 kg/m3),成为目前最轻的商业木材[15]。与此同时,巴尔杉木存在木质松软、强度低、易腐朽等缺陷,限制了其使用范围。本研究以巴尔杉木木粉为骨架支撑增强SiO2气凝胶,采用简便高效的溶胶-凝胶法和常压干燥工艺,旨在制备出保温性能优异、轻质疏水的木粉-SiO2气凝胶复合材料。

1 实 验

1.1 原料、试剂与仪器

巴尔杉木(南美洲),购自珠海德驰科技有限公司,用粉碎机粉碎后筛分,得到粒径0.42~0.84 mm、0.25~0.42 mm和0.18~0.25 mm的木粉,干燥至绝干备用。正硅酸乙酯(TEOS)、三甲基氯硅烷(TMCS)、甲基三甲氧基硅烷(MTMS)、 N,N-二甲基甲酰胺(DMF)、无水乙醇(EtOH)、正己烷、氢氧化钠、盐酸和氨水,均为市售分析纯。、

DF-101S集热式恒温控磁力揽拌器;DK-98-A电热恒温水浴锅;101-1AB电热恒温鼓风干燥箱;FW-100高速万能粉碎机;DRE-2C导热系数测试仪,湘潭市仪器仪表有限公司;JSM-6700F型场发射扫描电镜,JEOL公司;STA 6000 型热重分析仪,PerkinElmer公司; SL200KS接触角测量仪,美国科诺工业有限公司;WDW-100电子万能试验机,长春科新公司;IR Tracer-100型红外测试仪,日本岛津公司。

1.2 木粉-SiO2气凝胶复合材料的制备

1.2.1木粉-SiO2凝胶 TEOS、MTMS、无水乙醇、去离子水、DMF以物质的量比0.8 ∶0.2 ∶6 ∶4 ∶0.5 加入烧杯中,磁力搅拌与不同粒径的木粉混合均匀,滴加0.1 mol/L盐酸至pH值为2~3进行水解;加入0.25 mol/L 氨水至pH值为7~8,搅拌均匀后静置凝胶,凝胶完成后陈化放置12 h。将TEOS、MTMS和无水乙醇按照物质的量比0.8 ∶0.2 ∶6均匀混合制备老化液,将陈化后的凝胶放入老化液中老化24 h取出,于正己烷中45 ℃置换处理,6 h更换一次正己烷,置换2次。再用体积比为1 ∶7的TMCS/正己烷混合液进行表面改性处理,直至不再析出油状物,即为改性完成。再用正己烷置换,6 h更换一次正己烷,置换2次,即可得木粉-SiO2凝胶。在同样的工艺条件下,不加木粉制备SiO2凝胶,作为对照样。

1.2.2木粉-SiO2气凝胶 用分段升温方法干燥,30 ℃干燥2 h,50 ℃干燥2 h,80 ℃干燥4 h,100 ℃干燥2 h,120 ℃干燥2 h,即可得到气凝胶。将粒径0.42~0.84 mm、0.25~0.42 mm和0.18~0.25 mm木粉制备的复合材料,分别命名为WF1-A、WF2-A和WF3-A。

1.3 测试与表征

1.3.1凝胶时间测定 自加入氨水直至当烧杯倾斜45°而不发生流动的时间为凝胶时间。

1.3.2导热系数测试 利用顺变热源法[16],按照ISO 22007—2008 标准,采用DRE-2C导热系数测试仪进行测试,测试温度为25 ℃。

1.3.3形貌分析 经过喷金处理后,采用JSM- 6700F场发射扫描电镜(SEM)观察样品微观形貌。

1.3.4热重分析 采用STA 6000热重(TG)分析仪对样品进行分析,气体氛围为氮气,从室温升至700 ℃,升温速率为10 ℃/min。

1.3.5疏水性测试 疏水性以接触角表征,采用SL200KS接触角测量仪测试材料的接触角。

1.3.6压缩强度测试 用WDW-100万能试验机进行测试,样品尺寸为20 mm× 20 mm× 20 mm,加载速率为1 mm/min。

1.3.7红外光谱分析 样品干燥后研磨成粉,采用岛津IR Tracer-100型红外测试仪,KBr压片法制作样品,扫描范围为400~4000 cm-1。

2 结果与讨论

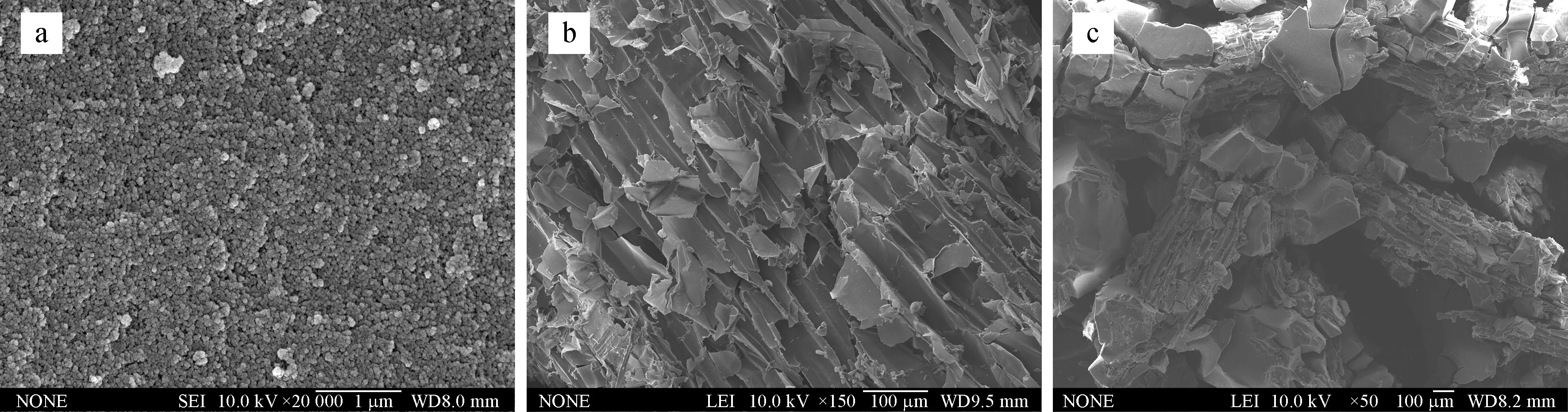

2.1 形貌分析

巴尔杉木粉、SiO2气凝胶和木粉-SiO2气凝胶复合材料试样的微观形貌如图1所示。

a.SiO2气凝胶SiO2 aerogel; b.巴尔杉木粉balsa wood flour; c.木粉-SiO2气凝胶wood flour-silica aerogel(WF1-A)图1 不同样品的微观形貌图Fig.1 Micromorphology of different samples

通过溶胶-凝胶法和常压干燥工艺所得到的SiO2气凝胶均为形状不规则小块,从微观结构图可看出,SiO2气凝胶是由直径相似的纳米粒子相互堆积形成,具有典型纳米多孔结构。添加不同粒径的巴尔杉木木粉后,通过溶胶-凝胶法和常压干燥可以制备得到完整的块状木粉-SiO2气凝胶复合材料,木粉之间搭接在一起,其中气凝胶以一种联合剂的存在形式将松散的木粉连接起来,并填充在木粉间隙中,半填充于木材细胞腔内,形成完整块状复合材料。

2.2 木粉粒径对复合材料性能的影响

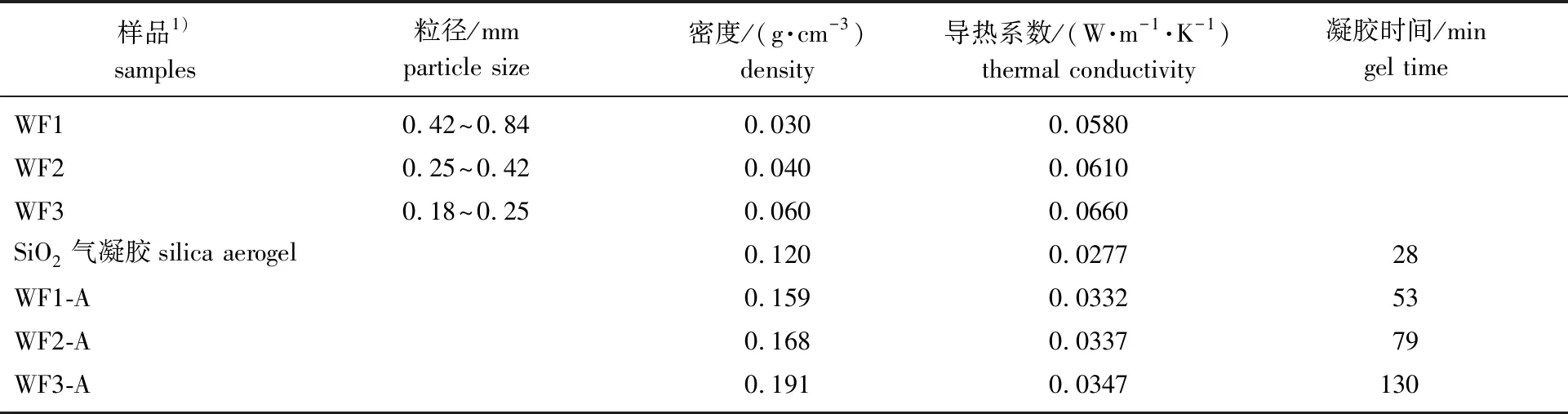

2.2.1凝胶时间、密度及导热系数 添加不同粒径木粉时制备的木粉-SiO2气凝胶复合材料的凝胶时间、密度与导热系数如表1所示。

表1 样品的凝胶时间、密度和导热系数Table 1 Gel time, density and thermal conductivity data sheet of the samples

1)WF:木粉wood flour; A:气凝胶aerogel

由表1可以看出,随着木粉的加入,复合材料比SiO2气凝胶的凝胶时间明显延长,且木粉粒径越小凝胶时间越长,WF3-A的凝胶时间长达130 min,原因可能是加入木粉后反应物接触面积增大,当木粉粒径减小时,反应物接触面积进一步增大从而延长了凝胶时间。由表1还可见,WF1-A、WF2-A和WF3-A的密度均高于原料巴尔杉木木粉的密度,且随添加木粉粒径的减小复合材料密度增大;而WF1-A、WF2-A和WF3-A导热系数分别为0.033 2、0.033 7和0.034 7 W/(m·K),比常压干燥制备的SiO2气凝胶略高,但低于巴尔杉木木粉,因此木粉-SiO2气凝胶复合材料保温性能优于巴尔杉木木粉。

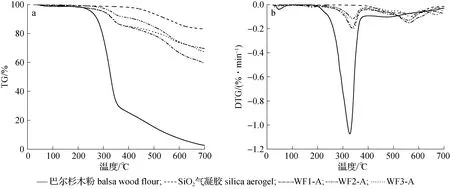

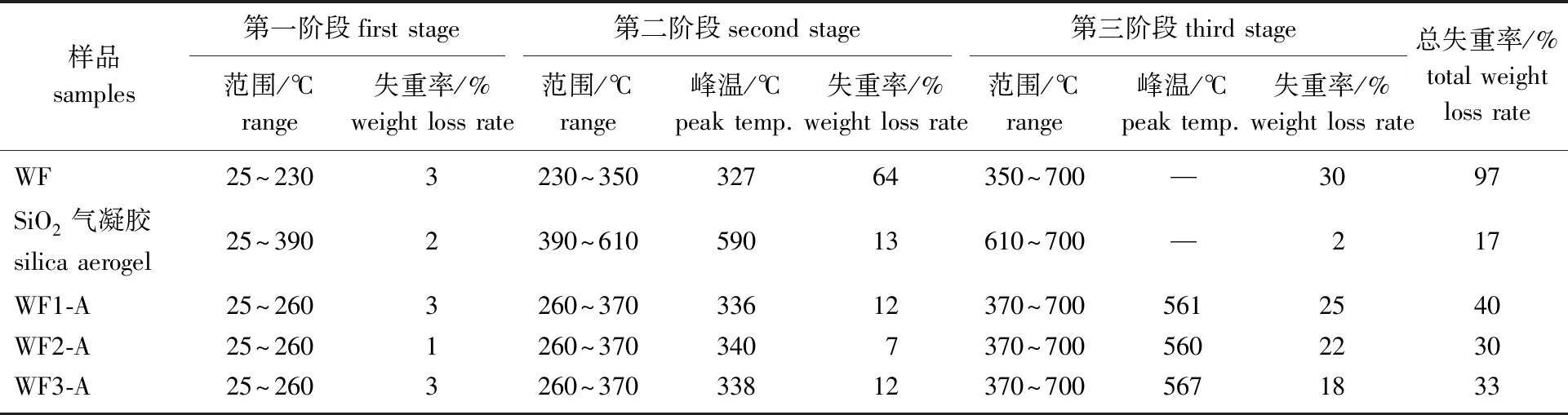

2.2.2热稳定性 巴尔杉木木粉、纯SiO2气凝胶和不同粒径木粉制备的木粉-SiO2气凝胶复合材料的热重分析曲线如图2所示,详细热失重数据见表2。

图2 样品的TG(a)和DTG(b)分析曲线Fig. 2 TG(a) and DTG(b) analysis curves of the samples

由图2和表2可以看出,巴尔杉木木粉总失重率高达97%,SiO2气凝胶总失重率只有17%,复合材料WF1-A总失重率为40%,WF2-A总失重率为30%,WF3-A总失重率为33%。复合材料热失重过程可分为3个阶段,第一阶段从室温到260 ℃左右,失重率较小,主要为材料自身吸附的小分子散失,以及残留的正己烷、乙醇等其他反应物;第二阶段从260~370 ℃,此阶段为主失重区,失重率为7%~12%,复合材料最大分解温度出现在340 ℃左右,木粉最大分解温度出现在327 ℃左右,主要是木纤维热解引起的热失重,木纤维从230 ℃开始进入主失重区,而复合材料从260 ℃左右开始进入主失重区,可以发现木粉由于与气凝胶复合使得热稳定有明显提高;第三阶段从370~700 ℃,失重率为18%~25%,材料的失重为疏水基团—CH3和乙氧基—OC2H5的氧化分解,同时部分残留在凝胶骨架上的羟基也会发生缩合变成水蒸气[16-17]。

表2 热重分析数据表Table 2 Thermogravimetric analysis data sheet

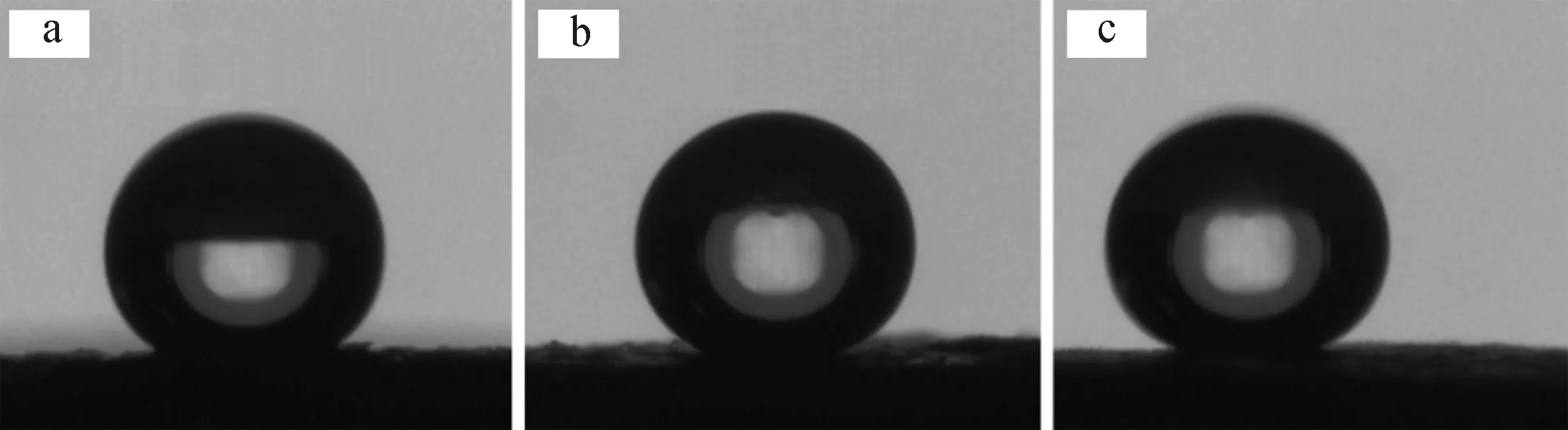

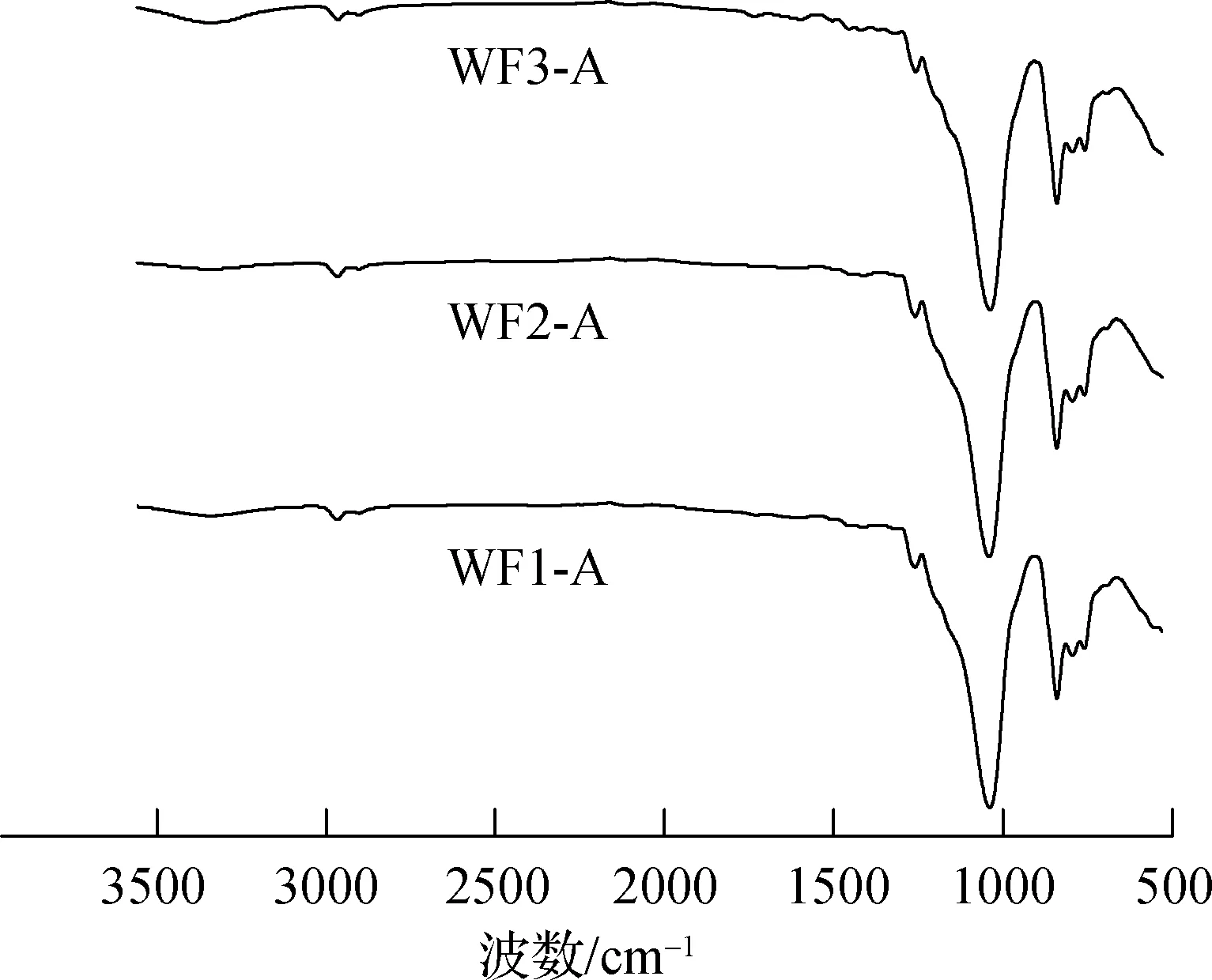

2.2.3疏水性 不同粒径木粉制备的木粉-SiO2气凝胶接触角与红外光谱图如图3和图4所示。

a.WF1-A; b.WF2-A; c.WF3-A图3 WF-A的接触角Fig.3 Contact angle images of WF-A

由图3可以看出,水滴在复合材料表面能保持完整的圆球型,添加木粉后制备的木粉-SiO2气凝胶复合材料疏水性得到了极大的提高,WF1-A接触角为144.58°,WF2-A接触角为155.72°,WF3-A接触角为165.96°,表明常压干燥制备的复合材料表面表现出良好的疏水效果,WF2-A和WF3-A达到超疏水级别(一般而言超疏水是指表面接触角大于150°[18])。因此,当加入0.18~0.25 mm木粉时,制备的木粉-SiO2气凝胶疏水性最好,接触角可高达165.96°。

图4 WF-A的红外光谱图Fig.4 FT-IR spectra of WF-A

由图4可以发现,800和1085 cm-1附近的峰是由气凝胶中 Si—O—Si 弯曲、对称和不对称伸缩振动分别引起的[19]。2966、1276和1256 cm-1附近的峰是由Si—CH3引起的,是由前驱体MTMS引入的疏水基团—CH3以及通过TMCS改性处理引入—CH3取代—OH[20],疏水基团的存在使得复合材料表现出疏水性,与材料高接触角特性相对应,从本质上解释了复合材料优异的疏水性。

2.2.4抗压强度 考察了添加不同粒径木粉时制备的木粉-SiO2气凝胶的抗压强度。结果可得SiO2气凝胶复合材料的抗压强度约为0.018 MPa[21],而WF1-A、WF2-A和WF3-A的抗压强度分别为0.14、0.15和0.17 MPa,木粉-SiO2气凝胶复合材料的抗压强度远高于纯SiO2气凝胶的抗压强度。可以看出,随木粉粒径的减小,材料的抗压强度有所增加,结合表1来看原因可能是添加木粉粒径较小时制备的复合材料密度大,木粉间以及木粉与气凝胶间接触面积增大,从而使得抗压强度增大。

3 结 论

3.1以正硅酸乙酯(TEOS)和甲基三甲氧基硅烷(MTMS)为复合硅源,引入疏水基团—CH3,以巴尔杉木木粉为增强体,采用溶胶-凝胶法和常压干燥工艺成功制备出超疏水轻质木粉-SiO2气凝胶复合材料。

3.2探讨不同粒径(0.42~0.84 mm、0.25~0.42 mm和0.18~0.25 mm)木粉对制备木粉-SiO2气凝胶复合材料性能影响,结果发现随木粉粒径的减小,复合材料密度、导热系数、抗压强度和接触角均随之增大。当木粉粒径为0.25~0.42 mm时可获得性能较好的材料,复合材料密度为0.168 g/cm3,导热系数为0.033 7 W/(m·K),抗压强度为0.15 MPa,接触角为155.72°,是一种保温性能优异、轻质高疏水木粉-SiO2气凝胶复合材料。