恰希玛C2电站压力容器液位测量系统修复

柳 辉

(中核核电运行管理有限公司 维修一处,浙江 嘉兴 314300)

0 引言

巴基斯坦恰希玛C2电站,反应堆压力容器液位测量系统A通道NX厂房侧出现回路泄漏,因该缺陷的存在,巴方始终未接收系统是C2项目仅剩的两个涉及堆芯的遗留项。系统设备制造厂家赴现场进行了4次维修,厂家对整个A通道NX厂房内的毛细管、变送器系统进行过维修,也对一些管路的密封部件进行过更换和改动,A通道仍处于不可用状态。

秦山30万机组与恰希玛C1~C4的共5台机组,反应堆压力容器液位测量系统的架构基本一致。该系统毛细管回路中的液体会随着系统运行自然流失或在外力作用下发生泄漏,从而毛细管回路无法传导压力,系统变送器输出信号异常,导致整个系统不可用。维修过程中需高压检漏,要做好预案保护一回路压力边界。受系统组成设备和抽真空工期难受控的影响,控制整个检修工作的工期难度很大,而压力容器顶部排气管的恢复,可能会拖延大修主线。

修复巴基斯坦恰希玛C2电站反应堆压力容器液位测量系统缺陷并彻底解决遗留项,是宝贵的工作经验。通过介绍C2现场的维修过程,将非常规检修工作的经验分享供其他同类电站相关系统维修做参考。

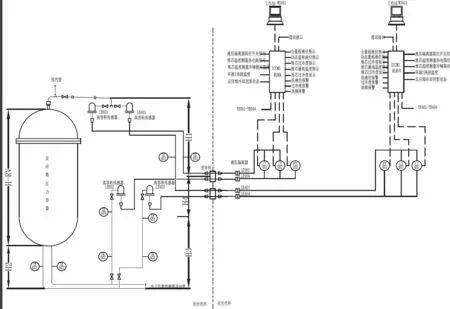

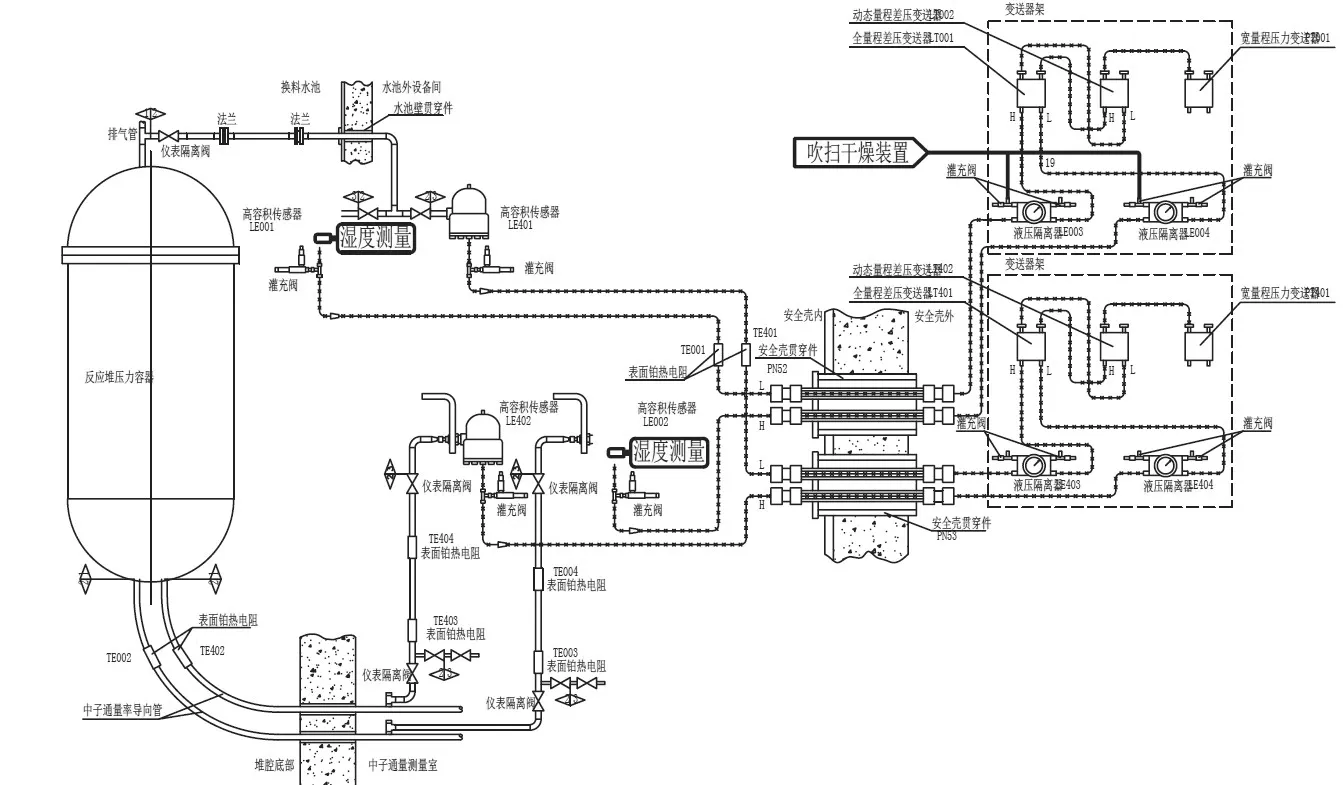

图1 反应堆压力容器液位测量系统示意图[2]Fig.1 Map of the reactor pressure vessel level measurement system[2]

1 系统简介

1.1 系统概述

反应堆压力容器液位测量系统能连续地反映反应堆压力容器内的液位,是在反应堆失水事故工况下不可缺少的监测系统,并具有如下功能[1]:

辅助监测反应堆压力容器内气泡或空泡的出现。

辅助监测堆芯冷却不足(ICC)的发生。

在反应堆冷却剂强迫流动时,能指示反应堆冷却剂系统中空泡的份额信息。

反应堆压力容器液位测量系统属于1E级系统。

1.2 系统组成

反应堆压力容器液位测量系统设置A、B两个通道。压力容器液位在CRT及主控制室的指示仪上指示[1]。

该系统的差压变送器取压管一端与压力容器顶部排气管相接,另一端接至中子注量率测量导向管。每个通道使用一套数据处理装置,信号处理装置根据所需的输入信号来计算反应堆压力容器的实际液位,这些信号包括来自反应堆冷却剂系统的压力信号、堆芯温度信号、脉冲管中的温度信号及反应堆冷却剂的状态信号(见图1)。

该测量系统每个通道设置2台差压变送器。其中一台为全量程差压变送器,用来测量反应堆冷却剂自然循环时,从压力容器底部至顶部全范围的液位;另一台为动态量程差压变送器,用于在反应堆冷却剂泵运行时(反应堆冷却剂强迫循环时),测量反应堆压力容器内的动态液位[1](见图1)。

1.3 数据处理原理

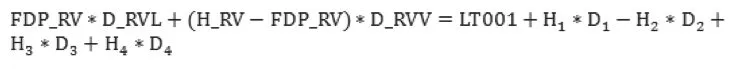

1.3.1 全量程液位L001算法[3]

根据压力平衡的原则:

得到:

上式中:H1、H2、H3、H4为各垂直脉冲管高度(见图1)。H_RV为压力容器内部高度(见图1);D1、D2、D3、D4为脉冲管温度对应饱和水的密度。D_RVL为堆芯出口温度对应的饱和水密度与压力容器内压力对应的饱和水密度的高值;D_RVV为堆芯出口温度对应的饱和蒸汽密度与压力容器内压力对应的饱和蒸汽密度的低值,这是在精度范围内的一种保守的取值方法,使得液位计算值略低于实际值。

1.3.2 动态量程液位L002算法[3]

主泵不运转时:此时压力容器内为静态,算法同L001。

主泵都运转时:此时的液位百分比,实际上为压力容器内的相对气泡含量。

实测的压力容器上下压差:

得到动态量程液位百分比指示L002为:

上式中:DDP_EXP为水实体状态下的差压值,在不同运行工况下是不同的,它与堆芯温度有一定的函数关系,上式将该函数按照泰勒级数展开,忽略高阶对该值贡献很小的部分[4](T为堆芯平均温度)。

2 维修方案制定

结合系统A通道缺陷情况及原设备制造厂家历次维修过程,解决A通道回路泄漏的问题是首要前提,但查漏及漏点修复难度大,漏点修复的过程可能会造成新的漏点,需对C2现场重新安装,对焊接的A通道回路进行高压查漏,经分段、多重验证,确保无漏点后对A通道回路进行抽真空、充液。

通过系统功能及数据处理原理分析可知,全量程、动态量程差压变送器测量功能及精度是系统功能的关键,液压隔离器、变送器回路充液需尽可能充分,同时保证变送器正、负压腔平衡。充液工作完成,需进行试验验证充液后的设备、系统功能。

在反应堆升温、升压、升功率期间进行6次以上数据采集,记录各工况下堆芯平均温度对应的动态量程变送器差压值;使用ICCMS计算软件,计算压力容器内相对气泡含量的参数A、B、C、D、E,对原参数进行修正;最终满功率工况下反应堆压力容器动态量程指示满足系统功能要求。

表1 波纹管深度记录表(维修前、充液后、静压试验后)Table 1 Bellows depth record table (before repair, after filling, after static pressure test)

3 现场维修

3.1 维修前数据采集

2015年8月11日,依据《C2堆芯水位计系统A通道维修规程》,现场维修工作开始。隔离A、B通道上、下部高容积传感器根阀;测量A通道上、下部高容积传感器波纹管深度,完成维修前的堆芯液位测量系统A通道数据采集(MCR指示、工程师站、变送器电流、波纹管深度),其中波纹管深度数据采集见表1-维修前。

3.2 NX厂房变送器机架安装、毛细管焊接

原NX厂房机架,高、低压端液压隔离器前部(RX侧)毛细管切割;将上、下部高容积传感器处灌充阀主、副阀芯退出;对毛细管切口处至高容积传感器灌充阀毛细管管路吹扫、干燥;拆除原NX厂房旧机架。

新NX厂房机架安装。完成新机架高、低压端液压隔离器毛细管切口处焊接,并对焊接后的毛细管管路检查,确认管路通畅。巴方对焊点进行PT检查,PT检查合格。

毛细管管径4.76mm,壁厚1.19mm,材质316(软胎)。不锈钢材料焊接,内壁易起渣;焊接电流过大易造成焊穿、焊堵等情况。小管径焊接不仅要满足焊接工艺要求,还要满足模拟系统17MPa气压的检验。为此专门制定了预案:提前进行焊接试验,掌握合理的电流范围;使用高纯度氩气作为焊接保护气;预制的承插焊套两端带有凸台结构,有效减少焊接次数的同时保证焊接质量;焊接后进行系统毛细管回路吹扫,验证焊接后毛细管管路通畅。

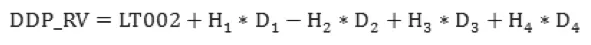

3.3 A通道高压查漏

高压查漏有以下要点:压力平衡,避免液压隔离器和差压变送器单边承压;保护高容积传感器波纹管(波纹管只能单向承压),无论升压、降压RX厂房高容积传感器侧压力始终早于NX厂房侧压力建立(此次检修采用高容积传感器充满水并加压平衡的双保险);系统管路正常介质是水,高压查漏时介质是氮气,漏点判断效率高,高压查漏质量好(见图2)。

图2 A通道高压查漏示意图[2]Fig.2 High-voltage leak-checking diagram of channel A[2]

RX、NX厂房侧压力达17MPa,保压45min,压力无下降,A通道回路无漏点。打压过程中,测量压力变送器PT001电流值,核算电流值与NX厂房侧压力指示一致,压力变送器测量功能正常,满足系统精度要求。

打压结束,NX厂房侧、RX厂房侧同步降压。A通道上、下部高容积传感器一次侧排水,解体上、下部高容积传感器,解体前发现上部高容积传感器(LE001)罩盖与底座密封面有硼结晶(后续工作中重点关注硼结晶的问题,回装高容积传感器时,更换新的镍垫片、O形密封圈,并在反应堆热态,RX厂房人员闸门关闭前对上、下部高容积传感器、整个A通道毛细管回路查漏)。拆下高容积传感器底座上的波纹管,固定上、下部高容积传感器底座。对NX厂房机架高、低压端液压隔离器RX侧灌充阀至RX厂房高容积传感器之间的毛细管管路吹扫、干燥(见图3)。

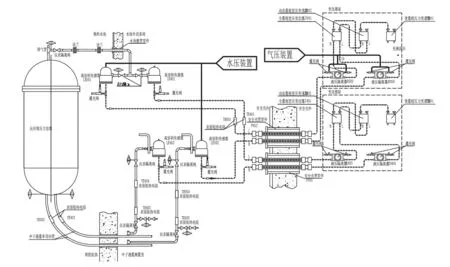

3.4 A通道抽真空、充液

抽真空一方面是后续充液的前提,也是系统密封性的二次验证。系统回路原介质是水,需在合理位置开口,吹扫、干燥(即使是微量的液体,甚至空气潮湿都会影响抽真空效果,无法保证工期的同时,易造成漏点的疑惑)。吹扫过程中要控制好气源压力(经验压力:2bar),防止损坏液压隔离器膜片及高容积传感器波纹管(建议提前解体高容积传感器,对波纹管提前抽真空除水)。抽真空初期、中期使用大功率真空泵,加速系统管路除湿、真空建立;后期使用低功率真空泵(充液装置),实现系统密封性的二次验证。

首先,对毛细管管路的湿度进行测量(测量结果与测量环境空气湿度数据一致);建立NX厂房机架液压隔离器、变送器侧抽真空/充液平台(变送器高低压端同时抽真空、充液,使差压变送器正负压侧介质平衡,保证差压变送器精度); 建立NX厂房机架液压隔离器RX侧抽真空平台(液压隔离器腔室空间小,且本身采用有褶皱的膜结构,需平衡抽真空过程产生的对膜片的拉力,避免膜片堵塞充液路径);分别建立RX厂房上、下部高容积传感器充液平台(见图4)。

分别在真空度达4.1Pa、9.4Pa、9.8Pa时充液,A通道充液完成。回装上、下部高容积传感器。测量A通道上、下部高容积传感器波纹管深度,并记录(见表1-充液后)。

3.5 充液后静压、保压试验

充液完成后,随即进行充液后静压试验。在A通道上、下部高容积传感器一次侧同时加压,缓慢升压至17MPa,同 时 监 视LT001、LT002、PT001变 送 器 电 流。LT001、LT002电流,从上、下部高容积传感器压力建立开始,至17MPa,平衡、稳定。核算PT001电流值与压力校验仪指示压力一致;差压变送器平衡,压力传导正常。结合上、下部高容积传感器波纹管深度测量结果(维修前后均有0.4cm左右变化)[5],进一步证实此前的充液工作是完善的、成功的。

图3 A通道回路吹扫、干燥查漏示意图[2]Fig.3 A channel circuit blow-clean, drying leak diagram[2]

图4 A通道抽真空、充液示意图[2]Fig.4 A channel vacuum, liquid filling schematic[2]

图5 维修后动态量程LI002 工程师站指示Fig.5 Dynamic range LI002 engineer station indication after repair

充液后静压试验正常,切断上、下部高容积传感器压力源,进行充液后的保压试验,再次验证A通道回路无漏点。保压16h,压力无异常下降。缓慢泄压,测量上、下部高容积传感器波纹管深度并记录。对比高压验证前、后波纹管深度,深度不变,充液后的波纹管功能良好(见表1-静压试验后)。

4 维修成果

完成A通道差压变送器校验。在主系统升温、升压、升功率至满功率期间完成系统数据采集。自反应堆临界至满功率,动态量程LI002指示102±2%,变送器LT002电流稳定在14.0 mA±0.1mA(见图5)。C2压力容器液位测量系统A通道维修圆满完成。