循环流化床锅炉燃烧系统烟气氧含量控制

夏车奎

(中石化宁波工程有限公司,浙江 宁波 315100)

0 引言

循环流化床锅炉(CFBB)以其具有燃煤效率高、燃料适应性广、脱硫效率高、氮氧化物(NOX)排放低、燃烧

热强度大、炉膛体积小、负荷调节范围大、灰渣易于实现综合利用等优点,广泛应用于工业生产的方方面面[1]。循环流化床锅炉的燃料是有一定颗粒度的煤,燃烧过程是处于流化状态下的,这也是与其它类型锅炉最主要的区别。其燃料及脱硫剂经过多次循环,反复地进行燃烧,不但排放低,也有着与煤粉炉相媲美的燃烧效率[2]。

但是,要保证循环流化床锅炉稳定经济地运行,完备的自动化控制系统是不可或缺的。其控制系统主要包括以下3个关键子系统:汽包水位控制子系统、蒸汽温度控制子系统和燃烧控制子系统,而处于燃烧控制子系统中的烟气氧含量控制是提高锅炉燃烧效率,节能环保的关键[3]。

1 循环流化床锅炉的燃烧控制系统特性

1.1 燃烧控制系统的基本功能

循环流化床锅炉燃烧自动化控制最基本的作用是使燃料产生的热量满足锅炉蒸汽负荷的需要。当锅炉负荷需求改变时,通过改变燃料量来动态地适应负荷的变化。而这个过程中,还需保证锅炉安全、经济和稳定地运行[4]。燃烧控制系统主要有以下几个功能:

1)保持主汽压力平稳。一旦主汽压力发生变化,就表明锅炉的产汽量和耗汽量不相适应,需要通过调节燃料量来改变锅炉的产汽量。

2)炉膛负压的保持。引风量和送风量相互配合来维持一定的炉膛负压。

3)确保锅炉运行的经济性。锅炉燃料量的改变,相应地应调节锅炉的总风量。

4)保证脱硫脱硝的效果。为保证锅炉的脱硫效率和较低的NO2排放,需合理地控制料床温度。

5)确保流化效果和循环倍率。返料量和回料量的控制将会对循环流化床锅炉的循环倍率产生直接影响。

6)保持合理的料床高度。料床高度与锅炉的安全连续运行密切相关,合适的料层厚度,既能使炉料达到完全的流化状态,又不会让一次风吹灭炉火。

1.2 燃烧控制系统的耦合性

循环流化床锅炉燃烧控制系统为了实现以上功能,拥有众多的控制回路。如燃料量控制回路、各类风量控制回路、炉膛负压控制回路以及料床温度和高度的控制回路等。

通过分析这些控制回路的相关参数发现,与其它类型锅炉一样,其典型特征除了多参数、时变、非线性等难点外,更具有多变量紧密耦合的特性[5]。表1是循环流化床锅炉的参数耦合关系表,可以发现,其多变量强耦合的特性涉及燃烧控制系统中的各个参数,可以说是牵一发而动全身。

1.3 燃烧控制系统的特点

通过分析循环流化床锅炉的燃烧系统,发现具有滞后大、耦合强、多输入多输出的非线性时变的特点[6,7]。其强耦合性在各个参数之间的相互影响,体现在两个方面:

1)一个参数同时受到多个调节变量的影响,以烟气含氧量为例,其可以用燃料量、一次风量、二次风量、引风量、排渣量等多个调节变量进行调节。

2)一个参数又可以同时影响多个其它参数,如一次风量可以同时影响主汽压力、过热蒸汽温度、床温、炉膛负压、烟气含氧量、料层高度、汽包水位等参数。

因此,锅炉燃烧效率的关键指标,烟气氧含量与其它参数的这种强烈耦合,造成了锅炉负荷变化时,常规的自动控制系统很难投入。

表1 循环流化床锅炉参数耦合表Table 1 Coupling table of parameters for circulating fluidized bed boilers

2 循环流化床锅炉烟气氧含量控制

烟气氧含量控制的目的是为了提高循环流化床锅炉的燃烧效率,从而达到节能减排的效果。然而,为提高锅炉的燃烧效率,就需要保证燃料量和空气量的最佳配比[8,9]。空气量和燃料量的比例过大或过小,都会降低锅炉的燃烧效率。空气比例过大,会造成额外的能量损耗,是因为空气中的N2占79%,而这些N2又不参与燃烧,吸收燃烧过程中的热量后,在排入大气的同时,也带走了热量。虽然这种能量损耗是不可避免的,但是可以设法降低。反之,空气比例过小,就不能保证燃料的充分燃烧,不但损失燃料的热量,燃烧过程中产生的大量CO,H2等有毒可燃气体也会造成大气环境的污染。所以,在保证炉膛中燃料能够充分燃烧利用的前提下,尽可能地减少进入锅炉炉膛的总风量是提高循环流化床锅炉燃烧效率的有效方法,而烟气氧含量就是衡量空气过剩还是不足的较好指标。

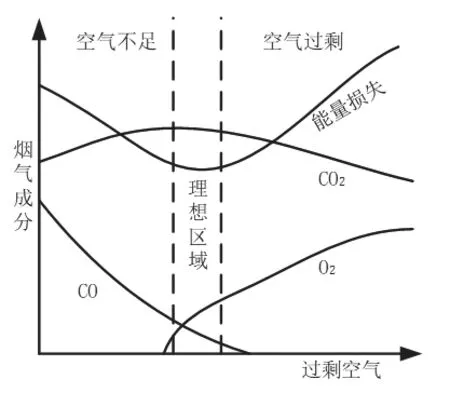

图1为能量损失与烟道气成分的关系图。由图可知,过剩空气越多,能量的损失就越大;空气越不足,能量的损失也会增大。而空气不足还会产生大量的有毒可燃气体,不但加大能量损失,还造成安全风险和环境污染,所以应尽量避免这种工况。而衡量循环硫化床锅炉燃烧是否充分的最优指标,就是烟气氧含量。如图1所示,只要将燃烧不充分产生的可燃气体和烟气氧含量这两个参数通过函数叠加后,会形成另一条曲线,这条曲线就是能量损失曲线。其随着过剩空气量的增加,先变小后增大,能量损失的最低点即是锅炉的最佳燃烧点。在这一点上,燃烧损失的能量最小,效率最高。而实际过程中,由于燃烧是一个动态的过程,很难把燃烧过程始终控制在最佳燃烧点上,它必定会沿着曲线变化。于是在最佳燃烧点附近,划分出一个区域,称为理想区域,使得锅炉燃烧效率相对较高。可以利用氧分析仪,先测出烟气氧含量,从而计算出空气燃料比,也可称之为风燃比或过剩空气系数。循环流化床锅炉烟气氧含量控制的最终目的,就是通过调节风燃比来控制锅炉燃烧系统的燃烧点,使其尽可能地长期处于理想区域中。

图1 能量损失与烟道气成分的关系Fig.1 Relationship between energy loss and flue gas composition

图3 氧量信号校正送风量反馈信号的送风控制Fig.3 Air supply control of oxygen signal correction air supply feedback signal

实现应用中,多采用氧化锆分析仪来测量锅炉烟气中的含氧量。为缩短烟气氧含量测量的响应时间,氧化锆分析仪一般以插入式的形式,安装在循环流化床锅炉的省煤器之前位置。

2.1 带氧含量校正的送风调节系统

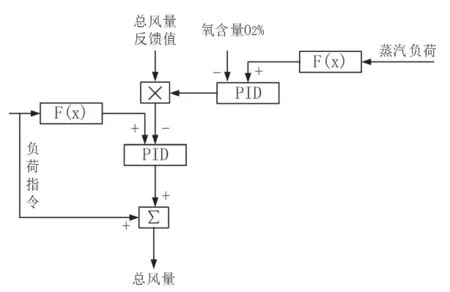

烟气氧含量的控制通过调节风燃比进行控制,而风燃比的控制一般是通过炉膛的总送风量进行调节。因为循环流化床锅炉的燃料量随蒸汽负荷变化而变化,当燃料量随负荷变化时,单单通过氧含量来调节总送风量,往往太过滞后,同时因为煤质的变化和燃烧工况的不同,燃烧系统的最佳风燃比并不是一成不变的,合适的方案是以负荷变化指令为主,来间接地平衡风燃比,然后通过烟气氧含量信号来进行修正和微调,以维持炉内燃烧的经济性。如图2所示的用烟气氧含量信号校正总送风量反馈信号的控制方案。

图2 带氧量校正信号的送风控制系统Fig.2 Air supply control system with oxygen correction signal

通过分析,发现当负荷不同时,不但合适的风燃比会发生变化,最佳的氧含量值也会发生变化。这时,可以通过建立数学模型F(x),直接给出各种负荷下最佳的风燃比和氧含量值,用F(x)计算出的空燃比去直接控制总风量的同时,再用F(x)校正后的氧含量值来修正风量反馈值。如图3所示,这就是通过改进的送风控制方案。这里增加了一个氧量校正环节,负荷指令通过数学模型F(x)直接给出各种负荷下的最佳含氧量给定值,通过PID控制器,直接输出总风量信号。同时,还增加了“负荷与最佳氧含量关系”的运算回路。另外,图3中还增加了负荷指令的前馈调节,一定程度上可以改善送风调节回路的迟延和惯性。通过两个方案对比可知,图3方案的控制性能应该更好。

2.2 燃料、送风的双交叉燃烧控制

然而在机组实际操作时,由于燃烧系统的强耦合性,当负荷变化时,想要燃料量和空气量配合得十分准确是非常难的一件事。尤其是送风量不足时,燃烧系统的不充分燃烧,甚至会发生冒黑烟的现象,从而造成安全风险和环境污染。所以,当负荷变化时,应保证总风量一直稍大于燃料量,这里可以采取燃料、送风双交叉限制措施。如图4所示,通过最小允许风量的小选模块和最大燃料量的大选模块,可以实现:当锅炉负荷增加时,先增加总送风量,然后再增加总燃料量;当锅炉负荷减小时,先减少总燃料量,然后再减少总送风量。这样就可以在负荷变化的过程中,一直保持一定的总风量裕量,以避免发生冒黑烟的现象。此方案相较图3方案,加了一个保证充分燃烧的保护措施,使得燃烧系统能更加稳定运行。

3 实例分析

某热岛中心项目,建设规模为2×490t/h(CFB)锅炉+1×CC125MW高温高压抽汽凝汽式汽轮发电机组+1×CB30MW高温高压抽背式汽轮发电机组。

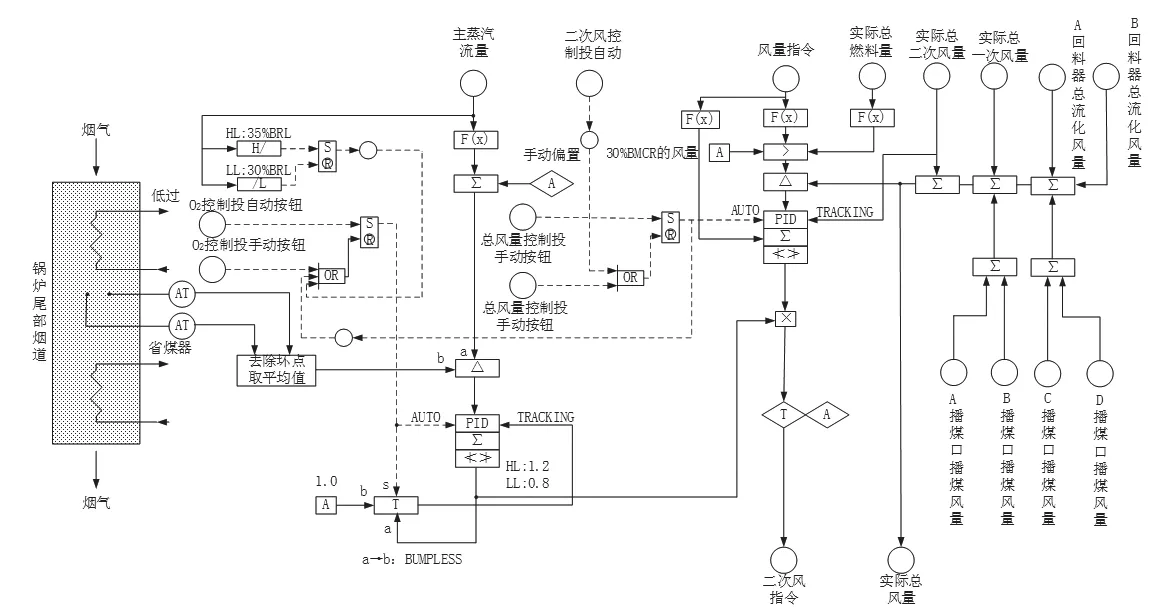

图5 490t/h循环流化床锅炉烟气氧含量控制逻辑图Fig.5 490t/h Circulating fluidized bed boiler smoke oxygen content control logic

图4 燃料送风交叉限制控制Fig.4 Fuel air cross-limit control

烟气氧含量测量仪表采用的是氧化锆分析仪,量程0%~21%,响应时间T90<10s,精度±1%,法兰连接,220V AC供电。测量位置位于锅炉烟道低过出口处,测点为两个,取值采用二路输入除去坏点取平均值,控制器采用DCS实现。锅炉烟气氧含量控制逻辑图如图5所示。

初步风量指令来自于锅炉的负荷控制回路,经过函数器后,与通过实际总燃料量计算出来的最小允许风量和30%BMCR的风量同时送入大选器,取最大值作为最终的总风量值。计算出的最终总风量值与实际总风量值之间的偏差送入PID控制器后,其输出值去控制二次风量。然后,通过控制二次风量来控制总风量。另外,把锅炉负荷参数经过函数器后,作为此控制器的前馈信号。

锅炉负荷经过函数器计算后,得到烟气氧含量的理想值。将此理想值与氧化锆分析仪的实测值的偏差送入PID控制器,得到的输出值去修正之前得到二次风量值。

除自动控制模式外,还应设置手动模式。所以,图5方案允许操作人员通过DCS操作员站来手动控制。需要注意的是,当操作人员手动直接给定总风量值时,需切换总风量控制器,使其处于手动模式。同样,当二次风量调节回路也由操作人员手动调节时,总风量控制器也应切换到手动模式。最佳氧含量通过负荷计算得出后,根据实际工况,操作人员也可以进行微调,如总风量控制器处于手动模式,氧含量控制器也应切换到手动模式。

实际工程应用中,为了操作需要,燃烧控制系统各个子回路,大部分都设置了的手动/自动投切按钮。这是因为锅炉的最佳燃烧工况,其影响因素很多,数学模型可能不适配每台具体的锅炉。所以通过函数器得出的最佳燃烧点也存在一定的偏差,这就需要操作人员在锅炉调试运行时,通过手动模式逐渐进行修正。同时,这也是为了保证锅炉最低限度安全运行的手段。此热岛中心项目,先通过手动模式运行,后逐渐投切入自动模式,最终取得了较好的效果。

4 结语

近年来,随着环保节能要求越来越高,对循环流化床的节能减排提出了更高的要求。通过对几种锅炉烟气氧含量控制做法的对比分析,得出氧量信号校正送风量反馈信号的送风控制结合燃料送风交叉限制控制的综合控制方案是比较好的。它通过控制烟气氧含量对锅炉燃烧控制系统进行优化,不但提升锅炉燃烧经济性、降低排污、节能环保效果,还提高了循环流化床锅炉的燃烧系统的稳定性。最后,通过应用于实际项目,验证了其可实施性,对今后循环流化床锅炉燃烧控制系统的设计和调试亦具有参考价值。