39 000 DWT散货船舱口盖制造精度控制研究

刘振宇 彭茂清 程远龙

摘 要:通过39 000DWT散货船舱口盖制造精度控制研究,了解舱口盖的结构特征和精度控制方法,确定舱口盖补偿量及反变形加放值,优化舱口盖余量布置,减少建造过程中修割量,在实际生产运用中效果显著。

关键词:舱口盖;精度控制;补偿量;反变形加放;余量优化

中图分类号:U671.91 文献标识码:A

Abstract: Through the research on manufacturing accuracy control of 39 000 DWT bulk cargo cabin hatch cover, the structural characteristics and accuracy control method of hatch cover were understood, the compensation amount of hatch cover and the added value of reverse deformation of hatch cover were determined, and the residual arrangement of hatch cover was optimized to reduce the amount of repair and cutting in the construction process, which had a significant effect in actual pro duction and application.

Key words: Hatch Cover; Precision Control; Compensation; Added value for anti-deformation addition; Allowance optimization

1 前言

船舶精度控制,就是以船體建造精度为基本原则,通过科学的管理方法与先进的工艺技术,对船体建造进行全过程的尺寸精度控制,以达到最大限度减少现场修整工作量,提高工作效率,降低建造成本,保证产品质量。目前许多船厂在主船体结构精度控制中取得了较好的成绩,但对于舱口盖精度控制,还处在逐步探索阶段。本文就江门南洋船舶公司建造的39000 DWT灵便型散货船舱口盖为例进行研究,探索舱口盖建造过程中精度控制的工艺技术手段,并展示其研究成果在实际建造中应用取得的效果。

2 舱口盖的特征及精度控制难点

39 000 DWT散货船的舱口盖是折叠式舱口盖,利用液压系统进行控制。单个舱口盖由四块盖板组成,每块盖板尺寸为长4~5 m、宽26.5 m、高0.95 m;该型舱口盖是封闭式箱体结构,建造工序复杂;顶板、底板板厚7~16 mm、铰链结构30~100 mm,焊接工作量大,易收缩及变形;关键位置端铰链、油缸及舱口盖主体尺寸精度要求高,焊接收缩量加放是关键,也是控制难度之一。

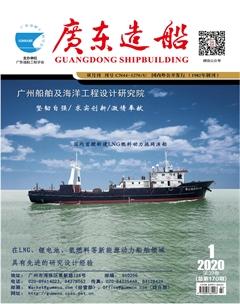

舱口盖船上安装后,密封性是最基本的要求,舱口盖压胶条与舱口围要求完全密封。考虑舱口盖自身重力及锁紧的要求,舱口盖压胶槽的平面度需要做成弧形(如图1所示)。单个舱盖首尾结构要求下凹0~10 mm;中间横向结构要求中拱0~12 mm;两侧结构则是要求单个内凹0~4 mm。如果在完工后依靠火调达到该形态是极其困难的,需通过建造过程中加放反变形进行控制,因此反变形加放量也是舱口盖建造难点之一。

舱口盖在分段建造中修割量大。据统计,39000DWT散货船舱口盖分段修割长度达2 800 m,耗时耗能,工作效率低下,故进行有效的余量加放是当务之急。

3 舱口盖收缩量控制研究

舱口盖是分阶段进行建造,主要分为:小合拢、中合拢及大合拢阶段。其收缩集中在这三个阶段,主要是焊接及火调导致的收缩。

(1)小合拢阶段收缩量加放

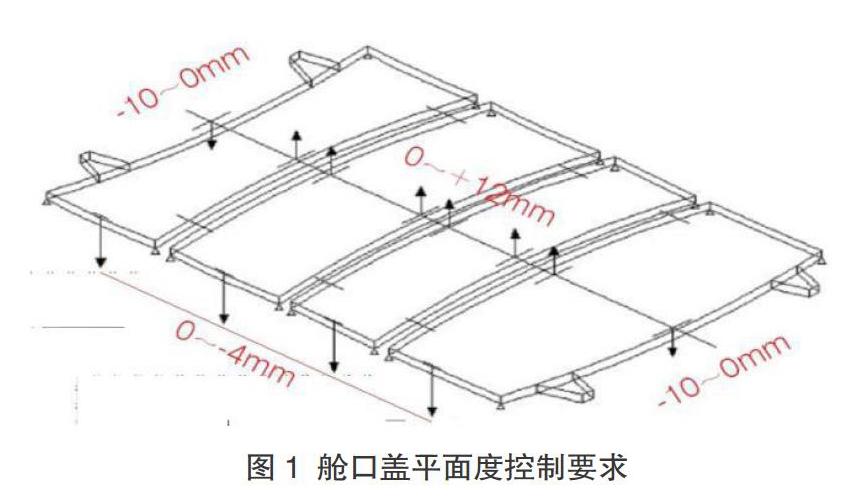

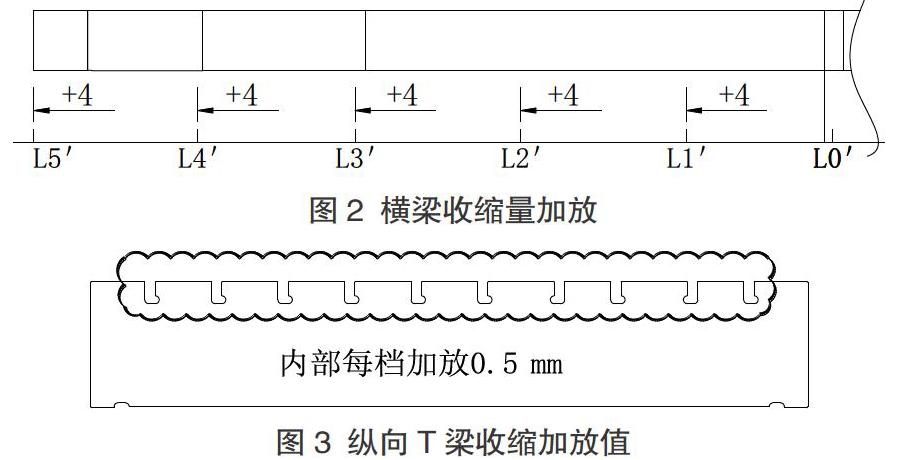

小合拢阶段主要进行纵横向结构安装。因在后续中合拢及大合拢阶段需参与收缩,所以收缩量涵盖后续两个阶段:舱口盖横梁在小合拢划线安装时,每档加放4 mm焊接收缩量(见图2);纵向T梁每档加放0.5 mm,用以抵消球钢焊接收缩(见图3)。

(2)中合拢阶段收缩量加放

中合拢装配阶段,进行顶板拼板、划线、结构安装,收缩量加放是在拼板后划线时进行,并要求进行自检、互检:顶板横向结构每档加放2 mm;纵向结构每档加放0.5 mm(见图4)。另外,顶板划线后需要安装端铰链及油杆,因其板厚焊接量大,属于特殊位置,所以在该安装位置处横向收缩量多加放3 mm。

4 舱口盖反变形加放研究

基于舱口盖锁紧要求,其完工后压胶槽水平要求与众不同,为了避免过多的火调作业,同时保证完工后能达到这一状态,需在建造过程中加放反变形。

(1)数据收集

每个舱口盖由4个盖板组成,每个盖板变形不一样,因此对于每个盖板各阶段水平进行收集及分析,收集对象为顶板和底板焊前、焊后、脱胎前后及火调前后各个阶段。舱盖变形数据,见表1;对变形的数据分析并绘制成柱状图,如图5所示。

(2)数据收集及分析

通过数据分析,确定舱盖反变形加放值,(见表2)。

5 舱口盖无余量建造研究

(1)数据收集

舱口盖在建造过程中,出现大量的结构修割情况,如表3所示。

从表3可以看出:修割长度达2 806.7 m,修割量大且修割质量较差,不仅影响舱口盖生产进度,而且耗费材料及动能成本。

(2)引入负补偿值及余量优化

通过现场调查,修割的主要原因是板件数控下料存在偏差,未考虑板件装配裕度。因数控下料精度无法改变(下料尺寸符合公差要求及设备限制),只能对板件加设负补偿量,通过梳理所有板件对舱口盖进行余量优化。

(3)P4\P1盖底板余量加放

No1~5舱口盖盖板零件下料时,加放余量如图6所示。

P1盖余量加放与P4盖对称:两侧余量加放-6 mm,即其边均向内偏移6 mm(见节点3);首尾余量加放-3 mm,即其边均向内偏移3 mm;(见节点5)。节点图见图7。

两侧边下料均偏小6 mm, 两侧边下料均偏小6mm,即向内偏移6 mm。

即向内偏移6 mm。

(4)舱口盖内部纵向T梁

余量加放见图8所示:下料时T梁两端少下料3 mm,即-3 mm;T梁内部每档加放0.5 mm(内部均匀加放)。

6 运用成效

通过上述三方面的研究,确定了舱口盖各阶段焊接收缩量,现场施工中对其进行补偿;在胎架建造时加放适当的反变形,统筹策划舱口盖的余量布置,并在设计下料时一次到位。将研究成果在现场进行落实,取得较好的效果:

(1)舱口盖主尺寸精度较好:全站仪对舱口盖进行测量,利用DACS软件进行分析,其主体尺寸偏差控制在5 mm内。根据《中国造船质量标准》舱盖制造要求(见表4),舱口盖精度均控制在标准范围内,效果较好;

(2)对舱盖制造过程中加放反变形后,舱口盖平面度符合工艺要求,火调量大幅减少。如:JNS152船舱口盖建造火调工时483 h,与JNS150船对比,火调工時减少53.47%;

(3)修割量大幅降低.余量优化后,纵向T梁、底板封板均无需进行修割;JNS153船结构修割量相比JNS150船下降54.6%。经过二次优化后,JNS156船舱口盖修割长度仅320 m,相比JNS150船降低88.6%,效果显著。

7 结束语

综上所述,通过对舱口盖精度控制的研究,确定了舱口盖建造各阶段的补偿量和上胎反变形加放值;舱口盖的整体精度明显提高,火调量减少其水平要求达到密封要求;同时,我们在建造过程(下转第页)(上接第页)

中引入负补偿这一概念,优化了舱口盖余量布置,在生产现场运用过程中效果明显,减少了修割量,工作效率大幅提升。

舱口盖精度管理是一项综合性的全过程管理,涉及到生产设计、建造工艺、测量方法和新工艺技术及设备等方面,因此我们需要在实际生产中适时的总结经验,完善精度及工艺等控制文件,不断提高舱口盖控制精度。

本文总结的一些措施及精度控制点,在后续建造散货船的过程中进行运用,取得了良好的效果,值得推广和供同行参考。

参考文献

[1]黄浩. 船体工艺手册(第3版). [M].北京:国防工业出版社,2013.

[2]中国造船质量标准GB/T 34000-2016. [S].