汽车空调压缩机制冷技术及工作能力试验研究

万 腾,王文静,李武成,王 刚,施继红,刘 闯

(1.白城师范学院,吉林白城 137000;2.吉林农业大学,吉林长春 130100;3.沈阳动车段长春动车所,吉林长春 130100)

1 引言

汽车空调系统能够实现对车内温度、湿度的调节功能,能够保证驾驶人员和乘坐者舒适的用车体验,通过压缩机制冷技术实现汽车内温度的调节是现阶段汽车广泛使用的方式。压缩机作为汽车空调系统的“心脏”,是制冷工作的主要动力源,其技术先进性和稳定性直接关系到空调系统的效率和能力,因此分析与研究现阶段汽车压缩机制冷系统的使用情况和运行缺点,具有重要的价值和意义。

2 空调压缩机制冷技术

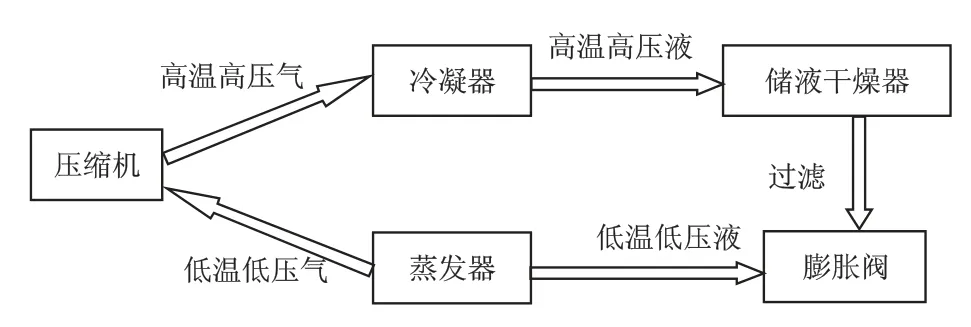

现阶段汽车空调的制冷技术主要通过机械装置来实现,关键的工作部件包括压缩机、冷凝器、膨胀阀、蒸发器、集液器等,通过制冷剂循环流动完成对车内热量的循环。制冷技术对汽车乘坐舒适性和汽车使用能耗均有明显影响。

2.1 空调压缩机制冷原理

2.1.1 关键机械装置及功能

(1)压缩机主要作用是为制冷剂提供压力,为制冷剂实现液化放热提供条件,并保证制冷剂在系统中循环流动,是制冷系统的主要动力源。

(2)冷凝器是对高温高压状态下的冷凝剂实现冷却液化的场所,现阶段小型汽车上使用的制冷剂主要包括R-12和R-134a两类,R-12是传统制冷剂,使用中会对大气产生一定污染,R-134a是新技术的环保型制冷剂,使用中的污染和安全性均较好,适合长期使用。

(3)储液干燥器主要是在储存制冷剂的同时实现一定的过滤功能,保证制冷剂的清洁性,是制冷剂可靠循环的保证。

(4)膨胀阀主要实现节流功能,能够将液化后仍处于高温状态的制冷剂转化成为低温低压的制冷剂。

(5)蒸发器是实现冷热变换的场所,处于低温低压状态下的制冷剂在蒸发器中吸收热量,使其变为低温低压的气态形式[1]。

2.1.2 压缩机制冷的工作流程

在汽车空调系统工作情况下,压缩机将蒸发器内转换出的气态低温低压制冷剂吸入内部进行压缩,在压缩过程中,机械结构对气态制冷剂做功,使制冷剂转换为高温高压的气态形式,然后送入冷凝器中进行冷却液化,在冷凝器中,高温高压的制冷剂会将热量传递给车外的大气环境,从而变为高温高压的液态形式,制冷剂从冷凝器出来以后进入储液干燥过滤器,储液干燥过滤器可以过滤掉颗粒物杂质同时吸收制冷剂中可能含有的水份,通过膨胀阀实现降温降压,冷却后的液体流回蒸发器,在蒸发器内再次转变为低温低压的气态形式,进而参与下一循环的工作。汽车空调的制冷流程见图1所示[2]。

2.2 空调压缩机制冷工作特点

对汽车压缩机制冷工作过程分析可知,制冷剂的循环流动大体包括以下4个过程:(1)压缩:将低温低压气体转换为高温高压气体;(2)冷凝:将高温高压气体转换为高温高压液体,此过程释放大量的热;(3)节流:将高温高压液体转换为低温低压液体;(4)蒸发:将低温低压液体转换为低温低压气体,此过程吸收大量的热。

可见,制冷剂的流动就相当于热量的运输工具,把车内空气的热量往车外运送,车内空气的温度也就越来越低了,这个使车内热量减少的循环不断地重复着,制冷系统就成功地降低了车内的温度。

3 压缩机技术综述

现阶段应用于汽车的压缩机技术是多种多样的,其技术先进程度的运行原理的存在一定差异,总体来说,汽车空调压缩机从以下三方面发挥作用:(1)吸出蒸发器内部的制冷剂,使液态制冷剂汽化,同时吸收热量,实现蒸发器的制冷功能;(2)改变制冷剂的物理形态,使其有液态变为气态,并提供给冷凝器,便于冷凝器降温散热;(3)为制冷剂提供循环动力,保证吸热和放热的往复进行。因此,压缩机的技术特点和可靠性直接决定了整个制冷系统的运行情况,对其进行试验研究有利于技术的改进与优化[3]。

4 实验研究

4.1 压缩机性能试验

图1 汽车空调制冷流程图

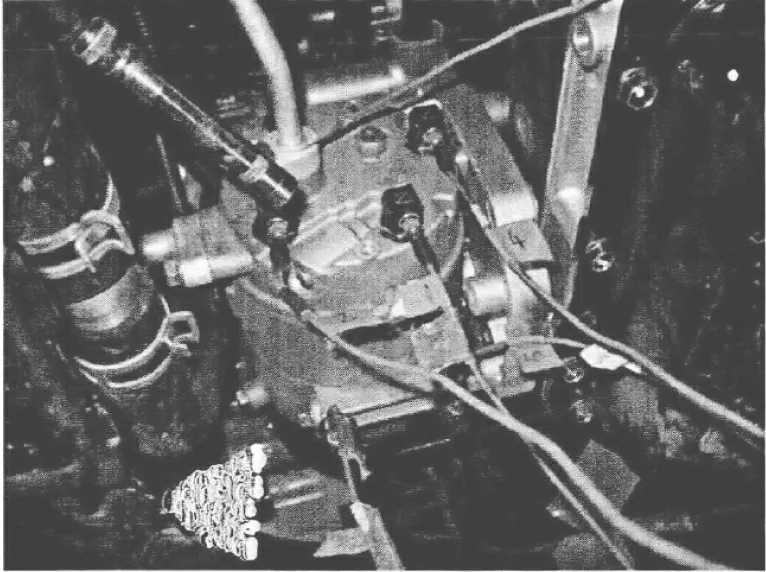

本次试验选用日本电装生产的配件型号为0020的家用车空调压缩机,压缩机功率为12 V,电装品牌的压缩机广泛使用于尼桑、丰田、奔驰等汽车品牌,具有较高的市场占有率。对于汽车压缩机的性能试验主要从三方面进行。分别为可靠性试验、振动性能试验以及高负荷试验,试验通过多种传感器获得压缩机的运转数据,数据获取流程见图2所示,试验情况及传感器布置如图3所示。

(1)可靠性试验。该试验主要方式为正常工作条件下的长时间稳定运转,本次试验时间为连续360 h,通过传感器获得温度、吸气和排气压力、转速、振动、噪声等数据,并通过计算机记录并分析,以此对压缩机的整体性能指标进行分析,有利于合理化选择冷凝器、蒸发器等相配合装置,提升空调系统整体运行合理性,经可靠性试验,测得汽车空调压缩机长期平均工作参数如表1所示,由表1可知,各项数据均处于稳定且合格的状态,压缩机整体运行状态良好[5]。

在连续可靠性试验完成后,将压缩机进行拆解并查看关键传动部件的磨损情况,各零件磨损如图4所示。可见在长时间稳定运转的情况下,活塞与斜盘均存在划伤与磨损问题,通常来说,磨损发生属于磨合初期的正常情况,而划痕与表皮剥落多属于设计过程不合理或加工缺陷引发的,说明该压缩机在设计和加工制造技术方面仍需提升。

图2 实验数据获取流程图

图3 试验传感器安装布置图

(2)振动性能试验。该试验主要是在压缩机的不同工作条件下测试压缩机的振动、噪音等数据,相配合的传感器包括加速计、振动传感器、声音传感器等,工作工程中通过计算机记录压缩机上、左、右3个方向的振动情况,并同时测试造成的产生情况,以此研究压缩机工况对汽车舒适性及压缩机可靠性的影响。

(3)高负荷试验。该试验主要利用高速高负荷连续运行工况进行,试验依托家用车车体机械结构和空调系统装置,即利用高蒸发温度和冷凝温度、高排气温度的工况条件,增大压缩机负荷,评价高速运转部件的可靠度。试验后经拆机检测(图5),除部分零件仍存在划伤问题外,磨合后的零件在高负荷下的磨损量趋于稳定,说明该空调压缩机在极端条件下具备较好的稳定性和寿命,技术较为成熟。

4.2 制冷系统工作试验

(1)制冷效果与压缩机及风机功率关系试验。本试验采用实车进行,通过车内控制空调系统强度,由传感器获取压缩机功率、风机功率及车内温度的变化情况,从而得到制冷效果的主要影响因素。不同功率条件下的制冷效果关系曲线如图6所示。通过观察可知,当空调压缩机的功率增大,随着工作频率的增加,空调系统的制冷能力显著增强,而风机的运转对制冷的影响相对较小,无明显的线性关系[6-7]。

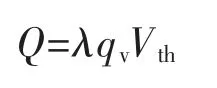

通过上述实验可知:汽车空调的制冷效果与压缩机的工作量直接相关,空调系统的压缩机制冷能力公式为

表1 可靠性试验测得的平均参数

图4 关键零部件磨损情况

图5 高负荷试验零件拆解

图6 空调系统制冷效果关系曲线

式中 Q——压缩机制冷量

λ——为转换系数

qv——压缩机单位容积制冷量

Vth——压缩机容积输气量

可见,在压缩机正常工作条件下,制冷量与压缩机容积输气量Vth直接相关,也就是说空调系统的制冷能力会随着压缩机功率的增加而提升,二者成直接的线性关系。

5 结语

综上所述,汽车空调压缩机的性能对空调系统的工作能力影响很大,通过研究现有技术,改善空调压缩机制冷技术的弊端,增强汽车空调系统的稳定性是汽车厂家和研究机构必须要重视的问题。同时,随着我国汽车产业相关技术逐渐成熟,整车品质得到大幅提升,这为汽车空调压缩机技术的再次进步创造了良好的条件,有利于空调压缩机在不断优化的同时,向小型化、轻量化转变,即实现使用要求,同时具备更好的节能环保特点。