智能调节在压缩机上的应用

马文礼,刘俊生

(中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003)

1 引言

在装置正常生产期间,常出现压缩机因排量问题引起系统压力波动,影响装置的平稳运行与安全,经过车间及相关技术人员进行技术攻关,新采用新氢压缩机智能调节方案,实现了加氢装置反应系统压力的自动控制。

2 氢气相关流程

新氢自系统管网引入新氢压缩机入口分液罐(V305),通过压力控制PV307A将一部分富余氢气排向火炬管网。V305的新氢进入C301A/B一级入口增压,增压后的氢气经过冷却器E306A/B进入级间分液罐V309/AB,一部分氢气通过返回控制阀PV307B/C返回V305,另一部分氢气进入压缩机二级入口再次增压。二级出口氢气部分通过返回控制阀PV304B/C返回V309A/B,另一部分作为补充氢与循环氢混合后进入系统。其中为缓解压缩机负荷,装置还引入其它装置的膜分离氢气,同样作为补充氢与循环氢直接混合进入系统,此部分氢气流量波动较大。

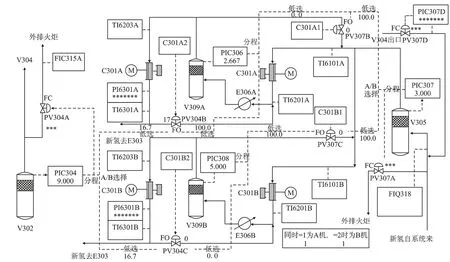

2.1 原新氢压缩机低选控制方案

最初设计的压力控制系统,如图1所示,在V-305顶设置了正作用的压力调节器PRC-307进行分程控制。当V-305压力上升超过设定值,PRC-307的输出信号在50%~100%,出V-305的压力调节器PRC-307控制PV-307A开度,气体进入火炬管网,以稳定V-305压力。

当V-305压力下降低于设定值,因调节器为正作用,输出也下降,信号在0~50%范围时,根据往复压缩机的特性,C-301一级出口压力也低,因此一级出口分液罐V-309的压力调节器PRC-306输出也在0~50%范围内,因其PN-306A是反向线性化算法,输出到低选择器PX-306A 是最大值(100%),而线性化算法PN-307B输出到低选器为0~100%中的某值,低选器PX-306A选上PRC-307的输出来控制调节阀PV-307B的开度,由一级出口返到V-305,从而达到增加压缩机一级入口压力而达到增加一级出口压力的目的。同样,PRC-306控制PV-304B的开度,达到提高二级出口压力的目的,此时,PRC-304控制阀PV-304A的开度即去火炬的气量。

当V-302压力上升超过设定值,调节器PRC-304输出达到50%~100%时,导致反向线性化算法PN-304B输入为50%~100%,输出为100~0%,此时,PRC-306的输出也应为50%~100%,而PN-306B输入50%输出就为100%,因此PN-306输出到低选器PX-304B的值为100%,低选器PX-304B选上PRC-304的输出控制二级出口返回到二级入口调节阀PV-304B的开度。同样,PRC-306控制一级出口返回一级入口阀PV-307B的开度,逐级返回,使V305压力上升,则PRC-307输出上升,打开阀PV-307A,把氢气排入燃料气管网,从而稳定了加氢精制反应部分的压力。如V302压力仍高,气体去火炬部分阀PV-304A打开。

图1 原低选控制方案流程图

从上述看出,当压缩机入口压力低时,则由每一级入口压力调节器的输出控制出口返回线上的阀,从而达到入口压力上升而增加出口压力的目的,逐级压力上升,使其压缩机出口压力上升,满足工艺要求。而出口压力上升到一定范围时,则由每级出口压力调节器的输出控制出口返回线上的阀,逐级返回,压缩机入口压力上升,则由入口压力调节器的输出控制放入燃料气管网阀开度,达到稳定系统压力的目的,此种压力控制法称为压力递推控制,也是一套比较复杂的多回路的分程选择性控制系统[3]。系统中的负荷平衡,压缩机的操作压力等经过可靠的工艺计算,既要保证加氢精制反应系统压力的稳定,又要保证压缩机的安全运行。然而这样一个复杂的系统不可能是封闭的,否则就没有调节余地,在这一系统中是通过PV-304A和PV-307A作为出路来平衡压力的。

装置压缩机低选控制开工以来一直未能投用正常,检查组态和设计方案并无错误,投用过程中由于干扰因素多,波动大超过工艺控制指标,压缩比控制不住,未能再投用。

2.3.1 Box-Behnken模型建立及试验结果。通过响应面设计Box-Behnken对GASP提取率建立数学模型,优化提取工艺参数,共有17个试验点,12个分析因子,5个零点。以分析因子为自变量在A、B、C构成三维顶点;零点为区域的中心点。零点试验重复5 次,用以估算试验误差[20]。以GASP提取率为响应值,试验结果见表2。

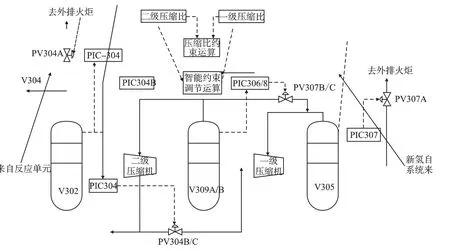

2.2 智能调节方案

根据压缩机系统的运行特点及存在的问题,结合现场操作人员的日常手动调节经验及现场技术专家的经验知识,开发出新氢压缩机智能调节方案。方法原理图如图2所示:

图2中,调节器PIC304、PIC-304、PIC304B输入信号为同一个测量信号,都为高分罐V302的压力测量值。新氢压缩机智能调节方案详细说明如下:

(1)新方案调节目标为稳定高分罐V302的压力PIC304,减少对反应系统的波动影响。

(2)实现方法:通过同步自动调节二返二阀PV304B/C和一返一阀PV307B/C实现高分罐压力PIC304快速稳定。

(3)新氢压缩机整体回路控制方案如下,包括3个单回路和1个智能串级回路:

(a)单回路调节器PIC-304调节外排火炬阀PV304A,实现对高分罐V302压力超高时的安全放空(一般为全关,仅压力超过安全限值时进行调节);单回路调节器PIC-307 调节外排火炬阀PV307A,实现对新氢罐V305压力超高时的安全放空(一般为全关,仅压力超过安全限值时进行调节);

(b)单回路调节器PIC304 调节二返二阀PV304B/C,实现通过调节新氢压缩机二级返回量调节高分罐V302压力PIC304的目的;

(c)PIC304B和PIC306/8组成智能串级调节回路,通过调节一级返回阀PV307B/C实现。该串级回路实现功能为:根据高分罐压力的实际波动情况,和单回路调节器PIC304实现同步调节,具体调节措施如下。

图2 新氢压缩机智能调节方案原理图

当高分罐V302压力高于设定值时,调节器PIC304的调节作用为将阀PV304B/C实际开度开大,增加二级压缩的返回量,以达到减小压缩机出口压力的目的。此时罐V309A/B的压力必然也会上升,所以需使一级压缩返回量也同步增加,即增加一级返回阀PV307B/C的实际开度,同时使一级压缩比和二级压缩比保持在工艺允许的范围(即一级压缩比和二级压缩比相差不大),而PIC304B和PIC306/8组成的智能串级调节回路既可实现该功能,当高分罐压力PIC304B高于设定值时,主调节器PIC304B输出作用使得副调节器PIC306B/C的设定值降低,使得一级返回阀PV307B/C实际开度增加,即实现了当高分罐V302压力偏高时,使得二级返回阀和一级返回阀同步调节,实现快速稳定高分罐压力和压缩机压缩比的目的。同理,当高分罐压力低于设定值时,上述分析同样适用,可实现一级返回阀和二级返回阀实际开度减小。

上述主调节器PIC304B输出作用动态调整副回路调节器PIC306/8设定值时,需要保证一级压缩比和二级压缩比不能相差太多(正常情况下,工艺要求一级压缩比和二级压缩比相差不超过0.1),根据当前压缩机系统的实际运行数据,根据2级间压缩比的偏差约束,通过压缩比约束运算模块,在保证压缩比在工艺要求范围内,计算出压力PIC306/8设定值调整的约束范围;根据串级回路主调节器PIC304B的输出,在智能约束调节运算模块中,智能计算出在两级压缩比约束下,最终主调节器PIC304B输出给PIC306/8的设定值,使得压缩机一级返回阀和二级返回阀的同步调节[4]如表1。

通过上述设计的新氢压缩机智能调节方案,既可实现高分罐V302的压力及压缩机出口的压力快速稳定,同时保证一级压缩比和二级压缩比满足工艺要求。

3 系统投用及切除

3.1 系统投用条件

依次将PIC304设置为自动模式,A机新氢一返一PV307B、二返二PV304B 投自动,级间控制PIC306设置为串级模式,A机调节系统自启动,界面显示:A机系统“运行”,B机系统“待机”。依次将PIC304 设置为自动模式,B 机新氢一返一PV307C、二返二PV304C投自动,级间控制PIC308设置为串级模式,B机调节系统自启动,界面显示:A机系统“待机”,B机系统“运行”。

3.2 系统切除

当A机新氢一返一PV307B、二返二PV304B、系统压控PIC304、级间控制PIC306任意一个处于手动模式时,A机系统状态由“自动”改为“待机”,PV304B、PV307B调节阀不动作。当PV304C、PV307C、PIC304、PIC308任意一个处于手动模式时,B 机系统状态由“自动”改为“待机”,PV304C、PV307C调节阀不动作。

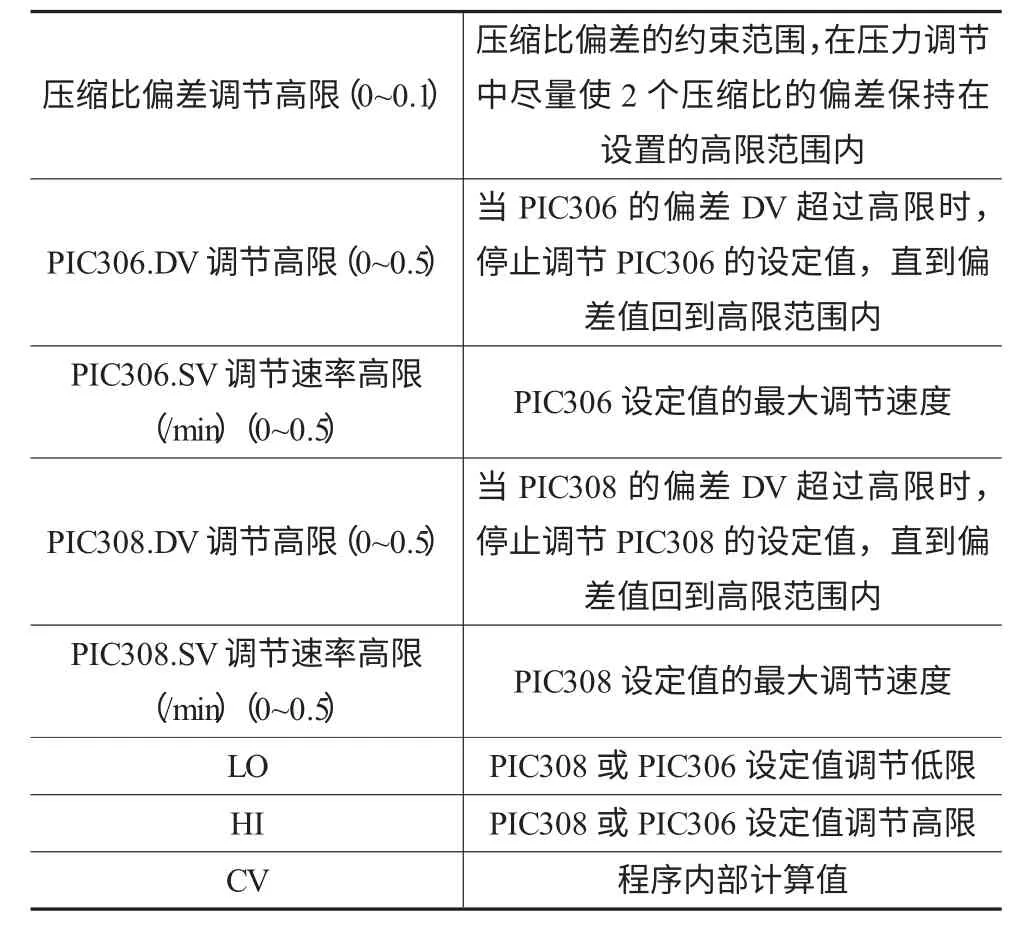

3.3 系统界面及参数说明

系统投用后在后台自动运行,在操作员界面可以显示系统运行状态,以及进入参数设置窗口。可通过DCS系统中“参数设置”,弹出“新氢压缩机智能调节参数表”,如表2。

需要对表2中进行说明的是:压缩比偏差的约束范围(0~0.1),在压力调节中尽量使2个压缩比的偏差保持在设置的高限范围内;当级间压控的偏差DV超过高限时,停止调节级间压控的设定值,直到偏差值回到高限范围内。

表1 智能调节系统参数

表2 部分调节参数

4 智能调节系统投用前后对比

4.1 高分压力变化

新氢压缩机智能调节系统投用前后,高分压力波动变化较大。为说明波动变化,选取了4月29日前后各1个月的数据进行分析,如图3所示。

在对比了前后各一个月的数据后,可以看出在智能调节系统投用后,系统压力波动幅度明显减小,由投用前最大的振幅范围1.01 MPa降低至0.04 MPa,系统压力得到了平稳控制,同时大大减轻了员工的操作强度。

4.2 外排氢气变化

投用智能调节系统前,由于系统压力波动,高分外排氢气量比较大,而在投用智能调节系统后,系统压力得到了平稳控制,同时降低了高分外排氢气量,节约了装置能耗[5]。相关数据入如图4所示。

图3 智能调节前后高分压力变化

图4 智能调节前后高分外排氢气量变化

由图4可以看出,在智能调节系统投用后,随着系统压力波动幅度明显减小,装置外排氢气量也明显降低,由原有外排氢气120 Nm3/h左右降低至20 Nm3/h左右,减小了装置能耗。装置外排氢气纯度按80%计算,智能调节系统投用后,每小时装置节约氢气80 Nm3/h左右,氢气价格按14500元/t计,理论年节约氢气效益约1.204×80×24×365元=84.4万元。

5 结语

(1)装置原有低选分程控制不能满足自控的要求,现场结合操作经验及习惯,开发了新氢智能调节控制系统;

(2)新氢压缩机智能调节方案,既可实现高分罐V302的压力及压缩机出口的压力快速稳定,同时保证一级压缩比和二级压缩比满足工艺要求。系统压力波动幅度明显减小,稳定了操作,降低了人员的工作强度;

(3)目前多数装置采用的分程、选择控制或者超驰控制方案较为复杂,实施较为困难;采用无极调节系统投资较大;智能调节调节算法仅在原有基础上增加相应控制计算回路即可实现系统压力平稳控制,投资小且方便实现。智能调节系统投用后,系统外排氢气量减少,降低了装置能耗,年节约氢气效益约84.4万元,为国内相关石化设备人员处理类似压缩机节能问题提供的借鉴与参考。