染料中间体取代苯基硫脲类废水的清洁处理方法

吴红梅 章雪芳 陈宝兴 邬伟国(浙江闰土股份有限公司,浙江 绍兴 312300)

0 引言

取代苯基硫脲是分散红152、153、145、177等红色染料的重要中间体,其制备方法目前普遍采用水相法[1-5],即在酸性条件下取代苯胺和硫氰酸铵发生硫脲化反应合成产物,其生产过程中会产生大量高COD、高盐、高硫氰酸根(SCN-)的酸性废水。以浙江闰土股份有限公司对硝基苯基硫脲合成产生的废水为例分析,每吨产品约产生8t 含硫酸铵约10wt%、硫氰酸铵约2.8wt%、硫酸约4.8wt%、CODcr35000ppm 的废水。

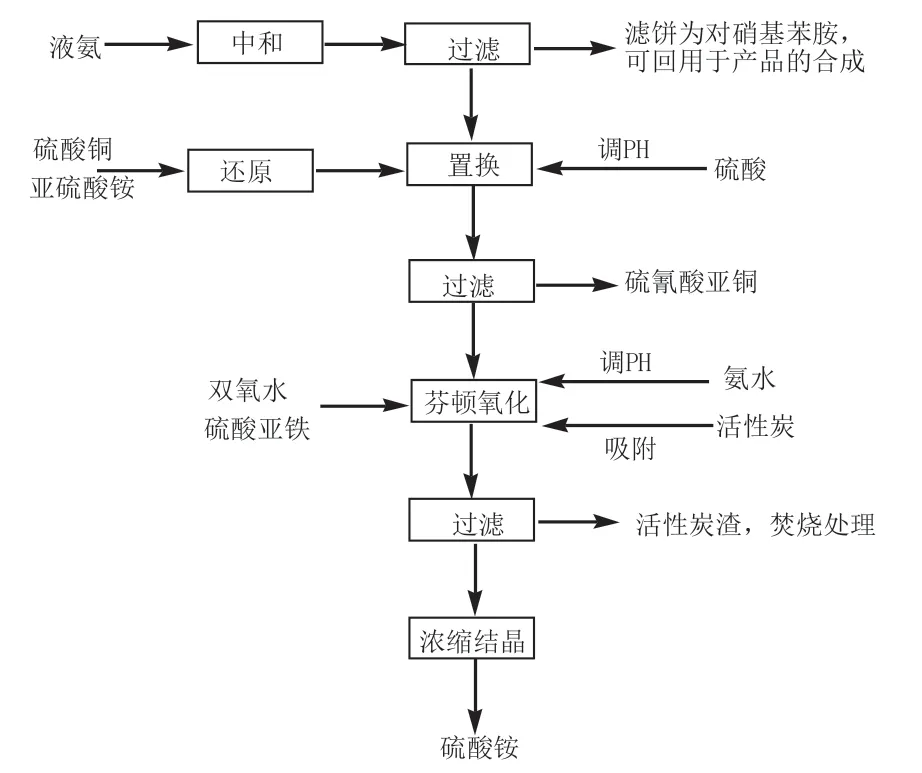

本文对废水主要成分分析,通过中和、置换、氧化、浓缩结晶等工序集成,设计出一条无害、资源化清洁处理取代苯基硫脲类废水的处理方法。

1 实验

1.1 实验试剂及仪器

液氨、硫酸铜、25%双氧水、硫酸亚铁、亚硫酸铵,所有实验试剂均为工业级。废水取自浙江闰土股份有限公司对硝基苯基硫脲合成产生的废水,其中含硫酸铵10.3wt%、硫氰酸铵2.8wt%、硫酸约4.5wt%、CODcr36840ppm。

电动搅拌器、循环水式真空泵、过滤设备一套、分析天平、温度计、CLT-12型COD 速测仪。

1.2 实验方法

1.2.1 氧化亚铜的制备

在250mL 烧瓶中加入30wt%的硫酸铜溶液,升温到80℃,慢慢滴加20wt%亚硫酸铵溶液,用氨水控制pH=4~5,保温1h,得红棕色氧化亚铜[6-9]悬浊液,待用。

1.2.2 废水处理

(1)中和:在500mL 烧杯中加入300g 废水,搅拌下通入液氨中调节pH 值,过滤,得对硝基苯胺7g,含量89.6%,可回用于产品合成;滤液Ⅰ外观为黄绿色,CODcr约12500ppm。

(2)置换:在滤液Ⅰ中加硫酸调节pH 值,加入待用的氧化亚铜悬浊液,搅拌1小时,过滤,得硫氰酸亚铜和滤液Ⅱ,CODcr约8500ppm。

(3)芬顿氧化[10,11]:滤液Ⅱ用硫酸调节pH 值,加入硫酸亚铁,升温,滴加28wt%双氧水,滴毕,保温1h,用氨水调pH 到7~8,加入体积量0.3%的活性炭,过滤,得活性炭渣和滤液Ⅲ。

(4)浓缩结晶:将滤液Ⅲ浓缩、冷却结晶,回收硫酸铵。

1.3 工艺流程框图

废水处理工艺的流程如图1所示。

图1 废水处理工艺流程

2 氧化亚铜的制备结果与讨论

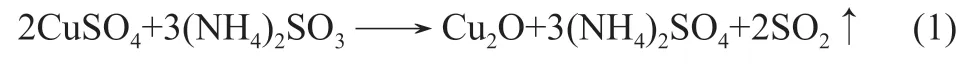

亚硫酸铵还原硫酸铜制备氧化亚铜,其原理如反应方程式1:

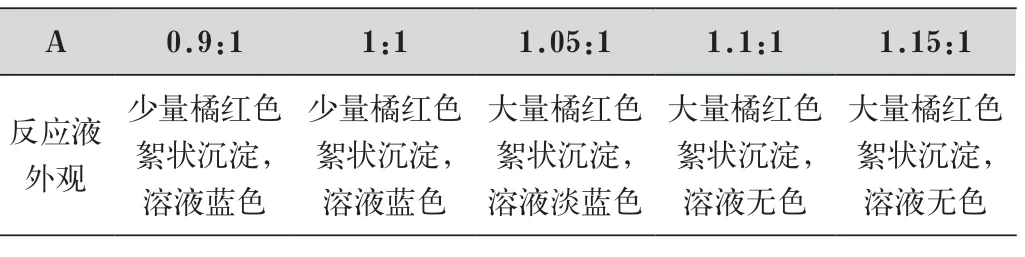

控制反应pH=4~5,反应温度80℃,反应时间1h,研究亚硫酸铵与硫酸铜摩尔比A 对制备氧化亚铜质量的影响。实验结果如表1所示。

表1 亚硫酸铵加入量对氧化亚铜质量的影响

由表1反应现象可以看出,随着亚硫酸铵的加入,反应体系逐渐产生橘红色氧化亚铜沉淀,反应液由蓝色逐渐变为无色透明,当摩尔比A 为1.1:1时,反应已基本完成。因此确定反应温度为80℃,亚硫酸铵与硫酸铜摩尔比为1.1:1。

3 废水综合处理结果与讨论

3.1 中和pH值对对硝基苯胺质量的影响

根据硫脲合成机理分析,废水中主要有机物为没有反应的原料对硝基苯胺硫酸盐,可通过中和,使对硝基苯胺从废水中析出,因考虑废水为硫酸铵体系,为避免其他盐的带入,影响对硝基苯胺回收的质量,我们采用液氨中和,考察了不同pH 值下对硝基苯胺的回收量和含量,结果见表2。

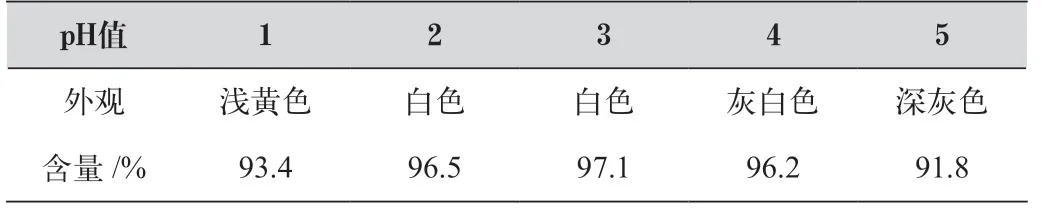

表2 不同pH值对回收对硝基苯胺的影响

从表中可以看出pH=5时,对硝基苯胺已基本析出完全,含量≥95%,继续增加pH 值,回收量不再继续增加,并且有大量氨气跑出。

3.2 氧化亚铜加入量、pH值对硫氰酸根去除率及硫氰酸亚铜质量的影响

在酸性条件下,氧化亚铜和硫氰酸铵反应生成硫氰酸亚铜沉淀。实验过程中发现不同pH 值对硫氰酸亚铜质量有明显的影响,结果见表3,pH 为3时,硫氰酸亚铜质量最好。

表3 不同pH值对硫氰酸亚铜质量的影响

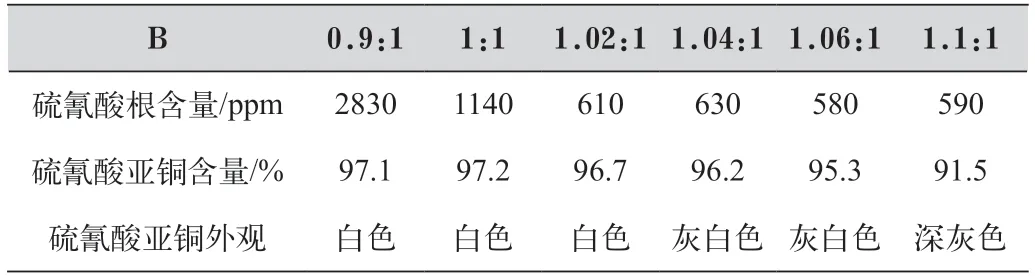

表4 考察氧化亚铜加入量对硫氰酸根去除率及硫氰酸亚铜纯度的影响。随着氧化亚铜与硫氰酸根离子摩尔比B 的逐渐增加,硫氰酸根离子先急剧下降,后处于稳定;硫氰酸亚铜纯度先不变,后慢慢降低,外观也由白色逐渐加深。因为随着氧化亚铜的加入,与硫氰酸根离子剧烈反应生成硫氰酸亚铜。随着氧化亚铜的过量,在酸性条件下,Cu+发生歧化反应,生成Cu2+和单质铜,使得硫氰酸亚铜含量下降,颜色变深。

表4 氧化亚铜与硫氰酸根离子摩尔比的影响

3.3 双氧水用量对COD去除率的影响

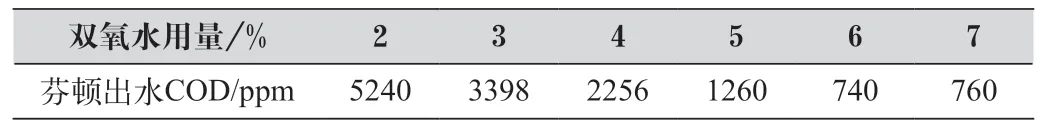

滤液Ⅱ用硫酸调节pH 值3~4,加入0.3%硫酸亚铁,升温,滴加28wt%双氧水,考察双氧水用量对COD 去除率的影响。实验结果见表5。

表5 双氧水用量对COD去除率的影响

从表中可以看出,随着双氧水用量的增加,COD 值呈下降趋势,当双氧水用量为废水体积的6%时,COD 已趋于稳定,去除率为92%左右。再继续添加双氧水COD 下降不明显。

4 结语

采用中和、置换、氧化、浓缩结晶的工序处理取代苯基硫脲合成产生的废水,其中氧化亚铜制备时亚硫酸铵与硫酸铜摩尔比为1.1:1,反应pH 为4~5,温度80℃;中和控制pH 为5,置换过程控制pH=3,氧化亚铜过量2%;芬顿氧化双氧水用量为体积的6%。在此工艺条件下,回收废水中对取代苯基(可用于工艺套用),硫氰化亚铜和硫酸铵,实现资源化清洁处理。