某大型芳烃联合装置节能改造应用

王德胜 胡明涛(宁波中金石化有限公司总调度室,浙江 宁波 315204)

0 引言

某大型石化企业为了完善主营聚酯及PTA 产业链,实现产业链一体化的重要战略目标,于2015年8月20日建成投产一套400万燃料油加工装置以及200万吨芳烃联合装置。芳烃联合装置采用美国环球油品公司(UOP)的专利,综合能耗一直居高不下,其中二甲苯装置的综合能耗占比整个芳烃联合装置的综合能耗约50%,节能降耗压力大[1]。鉴此,公司的节能优化工作对于企业总体效益有着重大意义,为了优化企业的节能系统,本文根据芳烃联合装置的能耗分析,结合生产实际,围绕二甲苯装置的蒸汽消耗进行讨论,以期降低蒸汽用量,从而达到节能降耗的目的。

1 芳烃联合装置能耗现状分析

1.1 芳烃联合装置能耗月数据分析

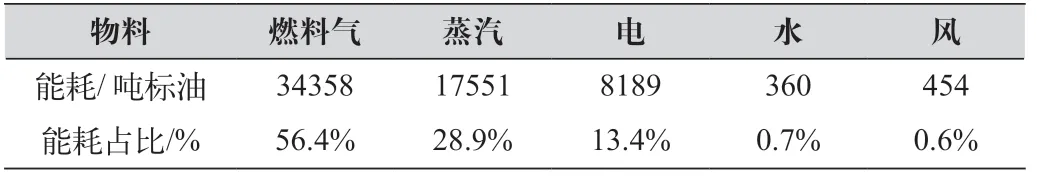

芳烃联合装置的综合能耗由燃料气、蒸汽、水、风、电等部分组成,研究2019年1月该芳烃联合装置平稳运行工况下的各种公用介质的综合能耗数据以及各个装置的综合能耗数据,详见表1和表2。

表1 2019年1月各物料能耗占比分析

表2 2019年1月各装置能耗占比分析

根据表1、表2可以得出,燃料气以及蒸汽是芳烃联合装置的主要能源消耗部分,两者占比达到85.3%;二甲苯装置则是能源消耗最主要的一个装置。根据以上数据,通过重点研究并降低二甲苯装置的燃料气以及蒸汽用量,即可有效降低芳烃联合装置的综合能耗。

1.2 二甲苯装置能耗分析

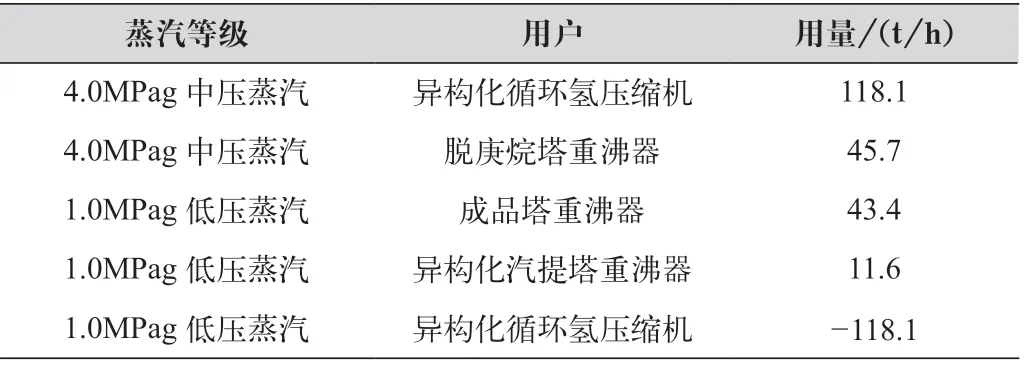

该公司二甲苯装置共分三个单元:二甲苯精馏塔单元、吸附分离单元以及异构化单元。本文重点分析二甲苯装置的蒸汽消耗以及优化情况,燃料气消耗及优化本文不作讨论。二甲苯装置2019年1月各主要蒸汽用户的消耗详见表3。

表3 中的异构化循环氢压缩机为背压汽轮机驱动的离心式压缩机,汽轮机的驱动蒸汽为4.0MPag 中压蒸汽,经汽轮机做功后降压至1.0MPag 低压蒸汽,送至全厂1.0MPag 低压蒸汽管网,异构化循环机蒸汽的用量与异构化反应的氢烃比有关,氢烃比保持固定,因此异构化循环机的蒸汽无法降低。

表3 二甲苯装置蒸汽用量表

脱庚烷塔的作用就是从反应器流出物中去除轻的副产物,操作好脱庚烷塔,使芳烃得到良好的分离。脱庚烷塔的热量是由塔底再沸器提供的,进入热虹吸的热量可通过调整热源进入再沸器的量来控制。脱庚烷塔重沸器用量跟脱庚烷塔的负荷关联,由于异构化装置的负荷保持稳定,因此脱庚烷塔负荷保持一定,蒸汽用量无法降低。

成品塔的作用是提纯对二甲苯产品,成品塔进料被分离为C7-和对二甲苯,C7-被送往歧化单元,对二甲苯送至储罐。成品塔的热量由塔底再沸器提供,进入热虹吸的热量可通过调整热源进入再沸器的量来控制。成品塔重沸器用量跟成品塔的负荷关联,由于吸附分离装置的负荷保持稳定,因此成品塔负荷保持一定,蒸汽用量无法降低。

脱庚烷塔塔顶物料中包括C4-组分,在送到抽提单元处理前必须除掉,脱庚烷塔顶部液体进入脱庚烷汽提塔,气体从汽提塔返回脱庚烷塔顶部,汽提塔底物料进入抽提进料缓冲罐。目前汽提塔负荷较高,且塔底含C8N,因此具有优化的可行性。

2 二甲苯装置蒸汽改造及优化

异构化汽提塔进料量约8.2t/h,根据分析进料组分数据,异构化汽提塔进料与预加氢装置进料组成大致相同,详见表4。

表4 异构化汽提塔进料与预加氢装置进料的组成对比

根据预加氢的工艺流程特点,异构化汽提塔送至预加氢装置之后,C4、C5以及C6P 经预加氢拔头之后作为液化石油气及轻石脑油出装置,剩余的C6N 及Bz 均满足重整进料的要求。

通过技术改造和修改工艺流程将脱庚烷塔顶液改送至预加氢装置作为进料,同时将异构化汽提塔停用,直接减少1.0MPag 低压蒸汽11.6t/h。

3 节能改造成果

停用异构化汽提塔之后,可节约1.0Mpag 低压蒸汽11.6t/h,每月可节约的能源为11.6×24×30×3182/41868=634.8吨标油。若按照每吨蒸汽140元的成本价格计算,每月可省经济成本为116.9万元,节能降耗效果显著。

4 结语

综上所述,在我国炼化企业的发展中,节能减排工作是发展中的必然选择,随着我国对石油能源的需求不断增加,我国目前正面临着严峻的能源紧缺问题。节能降耗是解决这些发展中矛盾问题的有效方式。节能减排是一项长期艰巨的任务,需要政府、企业以及职工的共同努力,才能更好地促进经济实力的提高[2]。停用异构化汽提塔只是企业节能改造的一个开始。以后还要通过不断地深入研究,不断地优化改造,如通过采用装置间的热联合工艺等方法,降低企业的能源消耗,提高企业的综合竞争力。