面内微陀螺结构设计及模态测试

秦世洋,张 瑞,金 丽,李孟委,3,5

(1. 中北大学 仪器与电子学院,山西 太原 030051; 2. 中北大学 微系统集成研究中心,山西 太原 030051;3. 中北大学 前沿交叉科学研究院,山西 太原 030051; 4. 中北大学 信息与通信工程学院,山西 太原 030051;5. 中北大学 南通智能光机电研究院,江苏 南通 226000)

基于谐振原理的微机械陀螺(MEMS)因成本低、 体积小、 抗过载能力强、 功耗低、 易批量化生产、 灵敏度高等性能具备了在消费电子、 惯性导航、 工业控制等诸多领域[1-6]中广泛使用的优势,灵敏度和带宽是标志其性能的两项重要指标. 开展高灵敏度微陀螺的设计和实验方法研究具有重要的意义. 为提高MEMS陀螺的机械灵敏度以改善其性能,模态匹配控制技术已被广泛应用[7-10]. MEMS陀螺在实际加工工艺制作过程中,由于设备、 材料、 环境等因素的存在,使加工的MEMS陀螺结构尺寸存在一定误差,对其结构进行驱动方向和检测方向的模态频率测试结果往往不一致,无法实现模态匹配. 针对这一现象,美国佐治亚理工学院[11]、 美国OEwaves公司[12],西北工业大学[13]、 中科院[14]和哈工大[15]等单位均采用了一系列方法来实现模态匹配,并研制出了高灵敏度的微陀螺. 然而,要实现模态匹配首先需要对陀螺驱动模态和检测模态进行扫频实验[16-18],从而在实验测试中实现谐振频率高精度测试. 因此,MEMS陀螺高精度模态频率测试是保证陀螺高灵敏度的基础.

本文主要针对面内微陀螺模态匹配进行结构设计仿真及模态频率测试. 通过对提出的微陀螺结构进行理论设计,实现模态匹配,获得最佳的结构尺寸; 然后利用Ansys有限元分析的方法对微陀螺进行模态分析、 谐响应分析以及瞬态分析来获得陀螺的结构灵敏度大小; 最后在高精度实验测试方法基础上,对加工的陀螺结构驱动/检测方向的幅频特性进行测试,计算得到相应的Q值.

1 微陀螺结构灵敏度设计

MEMS陀螺的核心技术是由科氏效应引起的微应力或微位移的高精度检测. 随着器件集成化发展,现有检测原理的灵敏度也随之减小,检测局限性逐渐变多,限制了MEMS陀螺的检测灵敏度. 本文从微陀螺的结构灵敏度设计出发,考虑陀螺结构的固有频率、 刚度、 品质因数以及阻尼等,通过理论计算分析,实现模态匹配,从而实现MEMS陀螺高的结构灵敏度设计,提高MEMS陀螺的整体灵敏度. 因此,设计具有较高结构灵敏度[19-20]的微陀螺结构具有重要意义.

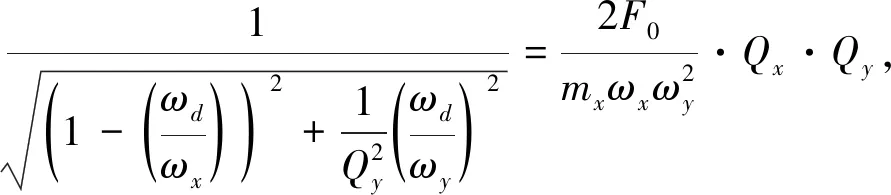

本文所设计的微陀螺结构如图1 中所示,当陀螺结构受到一个驱动力作用,同时有一定角速度Ω输入时,由于科氏效应的存在会引起陀螺敏感质量块在检测方向上的位移发生一定变化,其检测方向位移量变化与陀螺感应到的角速率变化的比值即为陀螺的结构灵敏度. 陀螺结构的灵敏度定义为

(1)

式中:F0为电磁驱动力;mx为驱动质量;ωx为驱动方向谐振角频率;Qx为驱动方向的品质因数;ωy为检测方向谐振角频率;Qy为检测方向的品质因数.

图1 微陀螺结构示意图Fig.1 The schematic structure of the micro-gyroscope

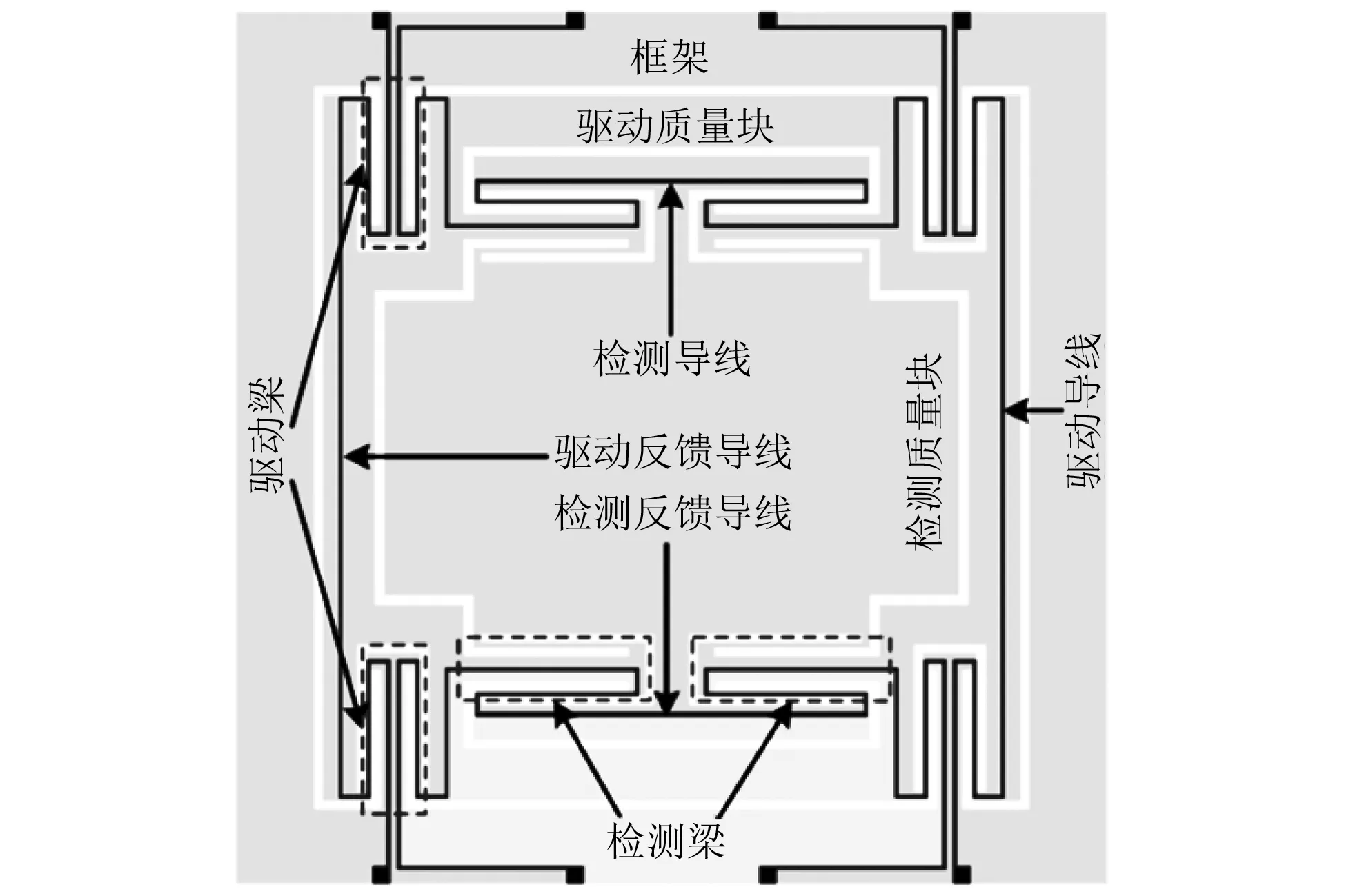

本文中对微陀螺结构灵敏度设计的期望值在50 nm/(°/s) ~60nm/(°/s) 范围内,根据陀螺结构灵敏度的定义,理论计算出对应的模态频率和刚度系数之间的关系为

(2)

式中:m为对应模态的质量. 刚度系数与正交梁长、 宽、 厚的依赖关系为

(3)

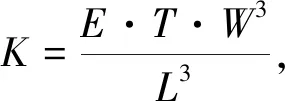

式中:E为杨氏模量;T为梁的厚度;W为梁的宽度;L为梁的长度. 最终最优化设计的驱动梁和检测梁的具体尺寸参数如表1 中所示.

表1 微陀螺结构关键参数表

2 微陀螺结构仿真分析

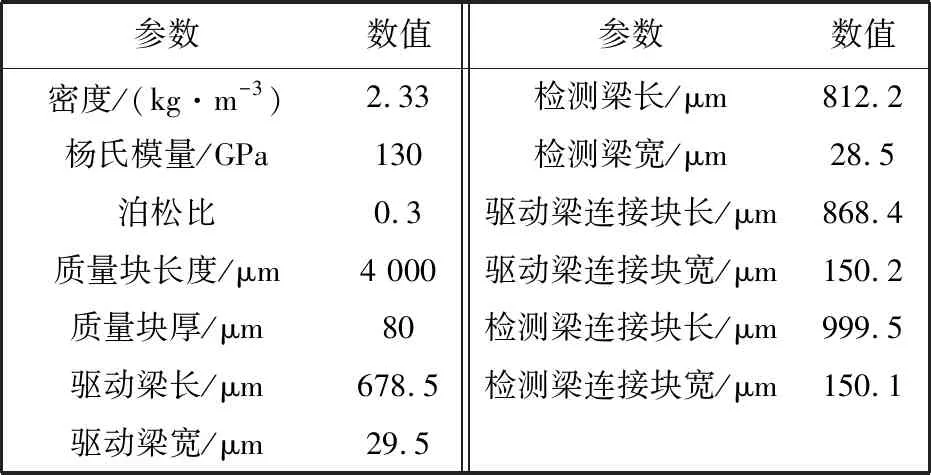

本文通过使用Ansys有限元仿真模块,选择理论分析计算获得的微陀螺结构的最佳尺寸参数,对陀螺结构添加边界条件后,经有限元方法分析微陀螺在驱动梁和检测梁最佳尺寸参数条件下各阶模态的变化情况. 驱动模态频率和检测模态频率差值达到最小(理想情况下是零,此时完全匹配),结构灵敏度达到最大. 图2 (a)和(b)分别表示驱动模态和检测模态的模态分析结果图. 从仿真结果可知,微陀螺驱动模态的谐振频率为7 072 Hz,检测模态的谐振频率为7 074 Hz.

(a) 驱动模态

(b) 检测模态

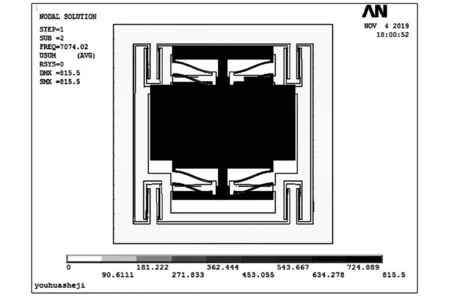

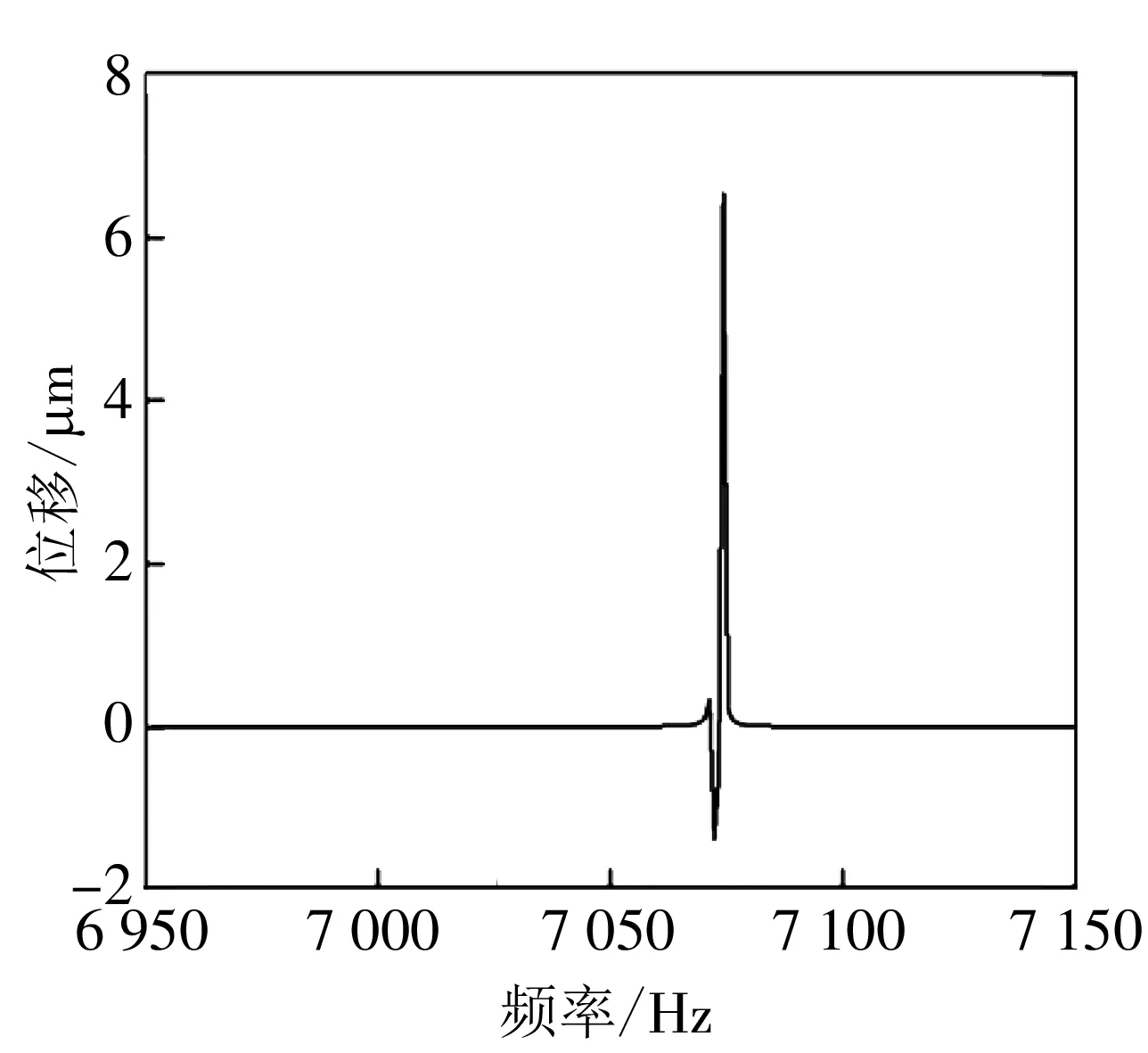

本文通过使用Ansys有限元仿真模块,对微陀螺结构进行谐响应分析和瞬态分析,旨在获得幅频特性曲线和陀螺运动实时演化过程,从而仿真得到微陀螺的结构灵敏度. 在仿真过程中,假设输入的电磁驱动力为10 μN(沿x轴),输入角速率大小为1 rad/s (沿z轴),谐响应曲线如图3 所示,其中图3(a) 表示驱动方向的幅频特性曲线,陀螺驱动模态的固有频率约为7 072 Hz,图3(b) 表示检测方向的幅频特性曲线,检测模态的固有频率约为7 074 Hz,此时微陀螺的检测方向位移约为6.53 μm.

(a) 驱动方向

(b) 检测方向

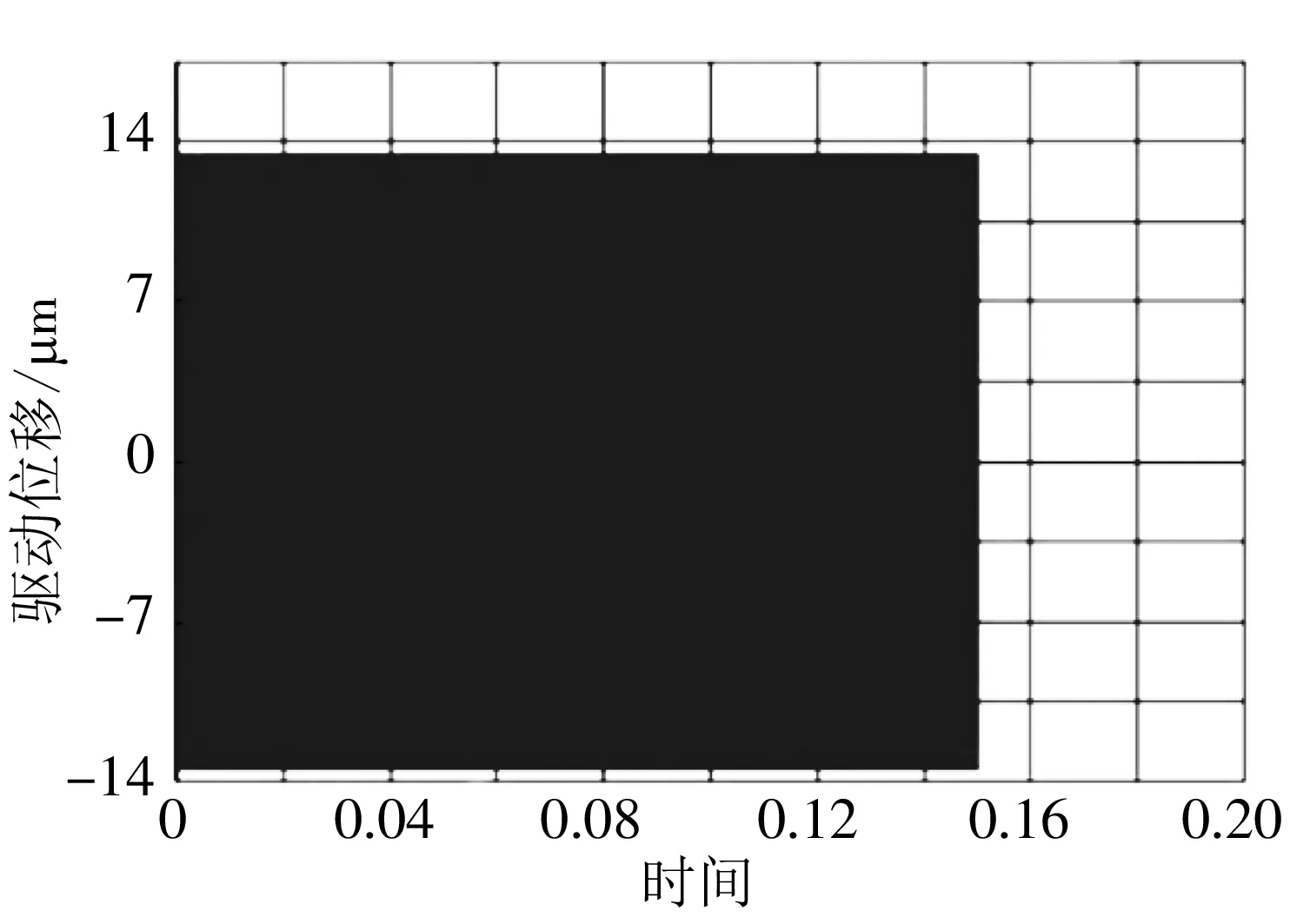

同理,陀螺驱动/检测方向瞬态响应分析结果分别如图4(a)~(b)所示,从图中可以看到检测方向的位移幅值为5.98 μm,与谐响应的结果一致,此时对应的结构灵敏度为104.3 nm/(°/s) .

(a) 驱动方向

(b) 检测方向

3 微陀螺模态频率测试

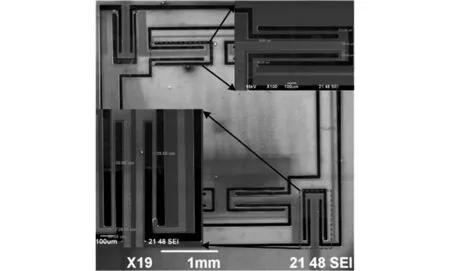

在对陀螺结构模态分析的基础上,首先在双抛单晶硅片上沉积一层 100 nm厚的SiO2,制作绝缘层; 然后磁控溅射(FHR)Cu制备种子层,光刻后电镀 Cu和Au,制作驱动/反馈导线; 其次将电镀好的导线湿法腐蚀(HF 溶液)去除种子层; 下一步光刻图形化正面结构,RIE去除硅片上的 SiO2,DRIE刻蚀 Si,获得微陀螺正面结构; 最后背面光刻,DRIE 释放微陀螺结构. 通过以上一系列工艺对所设计的微陀螺结构进行了加工,加工实物图如图5 所示,其加工精度为±0.5 μm.

图5 微陀螺结构加工实物图Fig.5 Photograph of the micro-gyroscope structure

当微陀螺结构驱动导线上通入交流信号时,将驱动陀螺沿x方向运动,从而带动驱动反馈导线切割磁感线,产生一个动生电动势. 为了测试检测方向的谐振频率,在微陀螺检测质量块两端分别加工一根通电导线,一根作为检测驱动导线,一根作为检测反馈导线,如图6 中所示.

图6 驱动反馈测试电路原理图Fig.6 Schematic diagram of the driving feedback test circuit

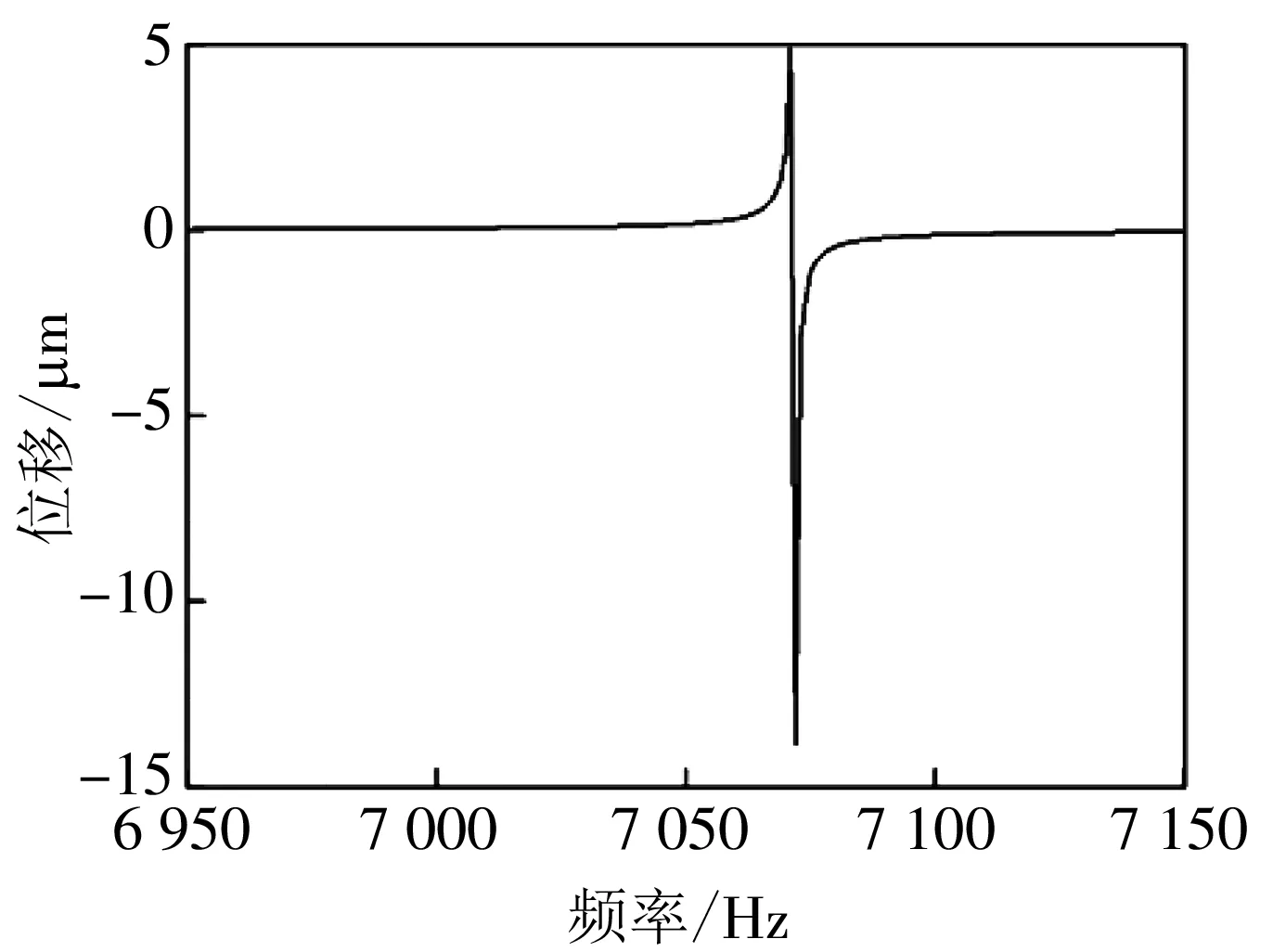

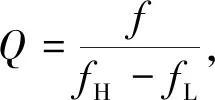

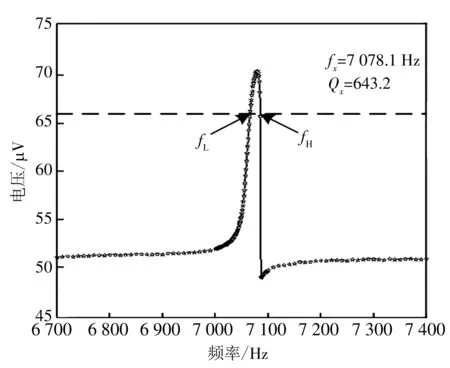

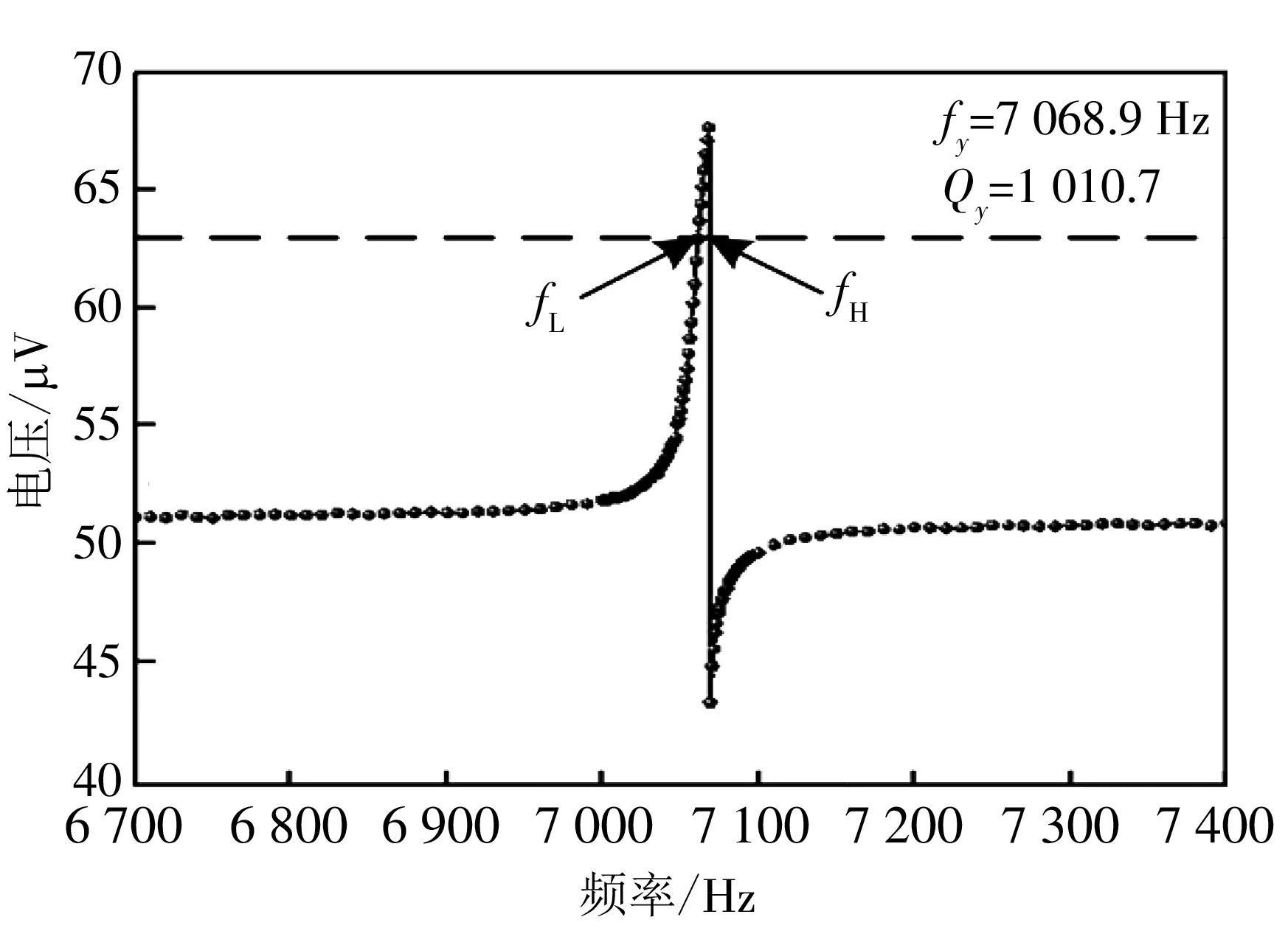

当交流信号频率大小接近陀螺结构固有频率时,产生的动生电动势达到最大. 因此,实验中通过扫描交流信号频率获得相应的幅频特性曲线. 为了进一步提升幅频特性曲线的信噪比,反馈信号输出端经一低噪声放大电路进行信号放大后,经锁相放大器(AMETEK Model 7270)进行解调,结果如图7 所示,对应的品质因数Q可以通过半波法计算获得.

(4)

式中:f为谐振频率;fH为上半波频率;fL为下半波频率.

图7(a) 表示驱动方向的幅频特性曲线,从图中可以看出中心频率在7 078.1 Hz处,根据半波法得到驱动方向上的Q值为643.2. 另外,从图中看到的曲线并不是完全对称,经分析是此时相位突然发生突变后的结果. 同理,对检测方向也进行了测试,如图7(b)所示,在7 068.9 Hz中心频率时,根据半波法得到检测方向上的Q为1 010.7. 于是计算得到该陀螺结构灵敏度

(a) 驱动方向

(b) 检测方向

从以上结果中可以看出,加工的微陀螺结构的驱动/检测谐振频率与Ansys仿真结果较符合. 但是驱动模态和检测模态的频率失配量Δf=9.2 Hz,与仿真结果偏离较大的原因是因为在实验测量中,陀螺结构放置在空气中受到了阻尼作用的影响. 另一方面由于空气阻尼的影响,导致其Q值有所降低,致使所加工的微陀螺结构灵敏度与理论仿真结果相比有所减小. 综上所述,本文所设计的微陀螺结构具有高Q值的优势,发展潜力巨大.

4 结 论

本文设计了一种面内驱动/检测的微陀螺结构,通过理论设计,Ansys有限元仿真分析,实现模态匹配,获得驱动梁和检测梁的最佳尺寸. 同时,本文采用测试质量块上导线动生电动势的实验方法获得其幅频特性曲线,驱动方向谐振频率为 7 078.1 Hz,检测方向谐振频率为7 068.9 Hz. 采用半波法得到微陀螺结构驱动方向的Q值为 643.2,检测方向的Q值为1 010.7,从而获得陀螺结构灵敏度为52.3 nm/(°/s) . 为了获得更高的微陀螺结构灵敏度,下一步计划将该结构放置在低真空下减小阻尼影响所导致的频率失配.