水平火灾实验炉试验与模拟分析

陈荣淋

(华侨大学 土木工程学院, 福建 厦门 361021)

为提高建筑结构的耐火性能,很多学者针对建筑结构火灾开展了大量的理论及试验研究.主要依靠火灾实验炉模拟建筑火灾高温场景,将建筑结构的构件置于火灾实验炉内进行试验[1-4].建造火灾实验炉需要有一定的技术及经济门槛,火灾试验也需要耗费大量的人力和物力,在很多条件不具备的情况下就难以开展火灾试验.随着计算机技术的发展,数值模拟为建筑结构的火灾研究提供了新的方法.火灾模拟中常用的火灾动力学模拟软件(FDS)[5]可以很好地模拟多种建筑火灾场景,还可以得到一些在试验中难以测量的参数,如火场中任意位置、任意时刻的温度、烟气流动速率及方向、炉室内整体温度场分布等.利用这些火灾参数可以对建筑结构耐火性能进行更加全面的研究,如通过FDS模拟得到结构在火灾中任意时刻的温度场分布,用于非均匀温度场下的结构热力耦合分析[5-6].段进涛等[7]提出改进热平衡法用于FDS模拟燃油式火灾实验炉,模拟炉温曲线与设定炉温曲线一致,说明FDS可以有效地模拟燃油式火灾实验炉.使用FDS模拟火灾实验炉,对试验试件进行火灾模拟,可得到类似于真实火灾实验炉中的结构温度场,试件的温度场数据可用于结构的温度场分析和热力耦合分析[5-6].

目前,各研究机构建造的火灾实验炉大多采用天然气为燃料.相对于燃油(0#柴油),天然气具有无需存储设备、可直接从市政燃气管道内获取、燃烧充分、火焰温度更高、产生的污染更少等优点[8-9].因为天然气的主要成份为甲烷,杂质较少,在燃烧机内无需像燃油一样经历液化-汽化的过程,可直接与空气混合后发生燃烧[10-12],所以燃烧效率也更高.华侨大学建造的两座火灾实验炉(水平炉和垂直炉)[13-14]均使用一体式燃烧机,以天然气为燃料.本文以改进热平衡法为理论基础,采用FDS模拟华侨大学的水平炉进行双向板火灾试验的过程.

1 火灾实验炉

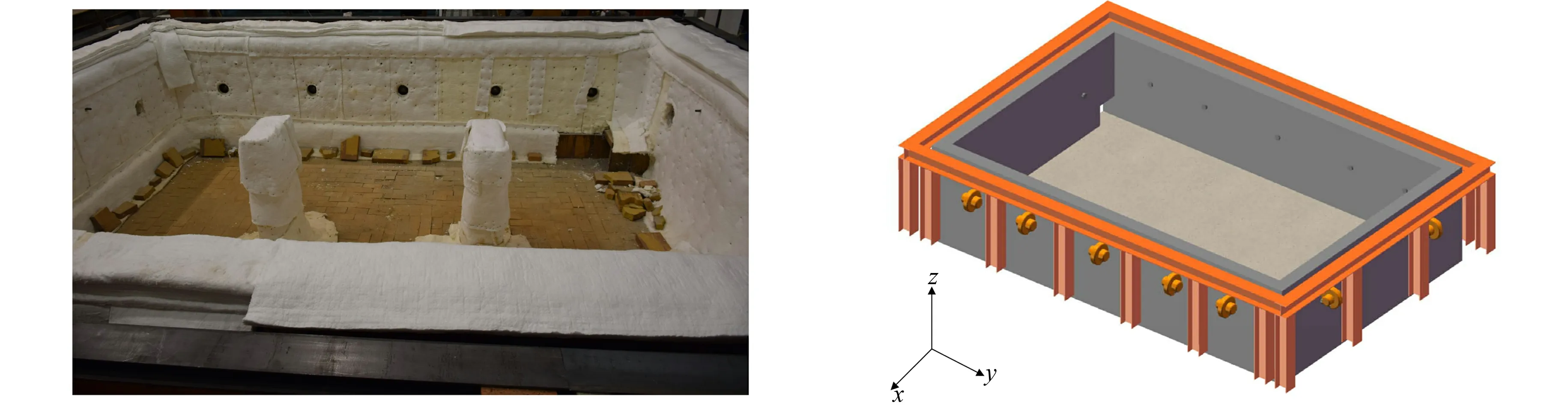

华侨大学抗火实验室的水平炉技术指标符合国家标准GB/T 9978.8-2008《建筑构件耐火试验方法》[15]的要求,设计炉温曲线为ISO 834的标准火灾升温曲线.水平炉的炉内净尺寸为6.0 m(长)×4.5 m(宽)×1.8 m(高),炉壁厚度为400 mm,采用中空的双层钢板结构.炉室内炉壁表面铺设两层防火棉,以减少热量散失并保护炉壁不会被炉内高温损坏.水平火灾实验炉结构,如图1所示.

(a) 炉室内部结构 (b) 炉室三维结构图1 水平火灾实验炉结构Fig.1 Structure of horizontal fire test furnace

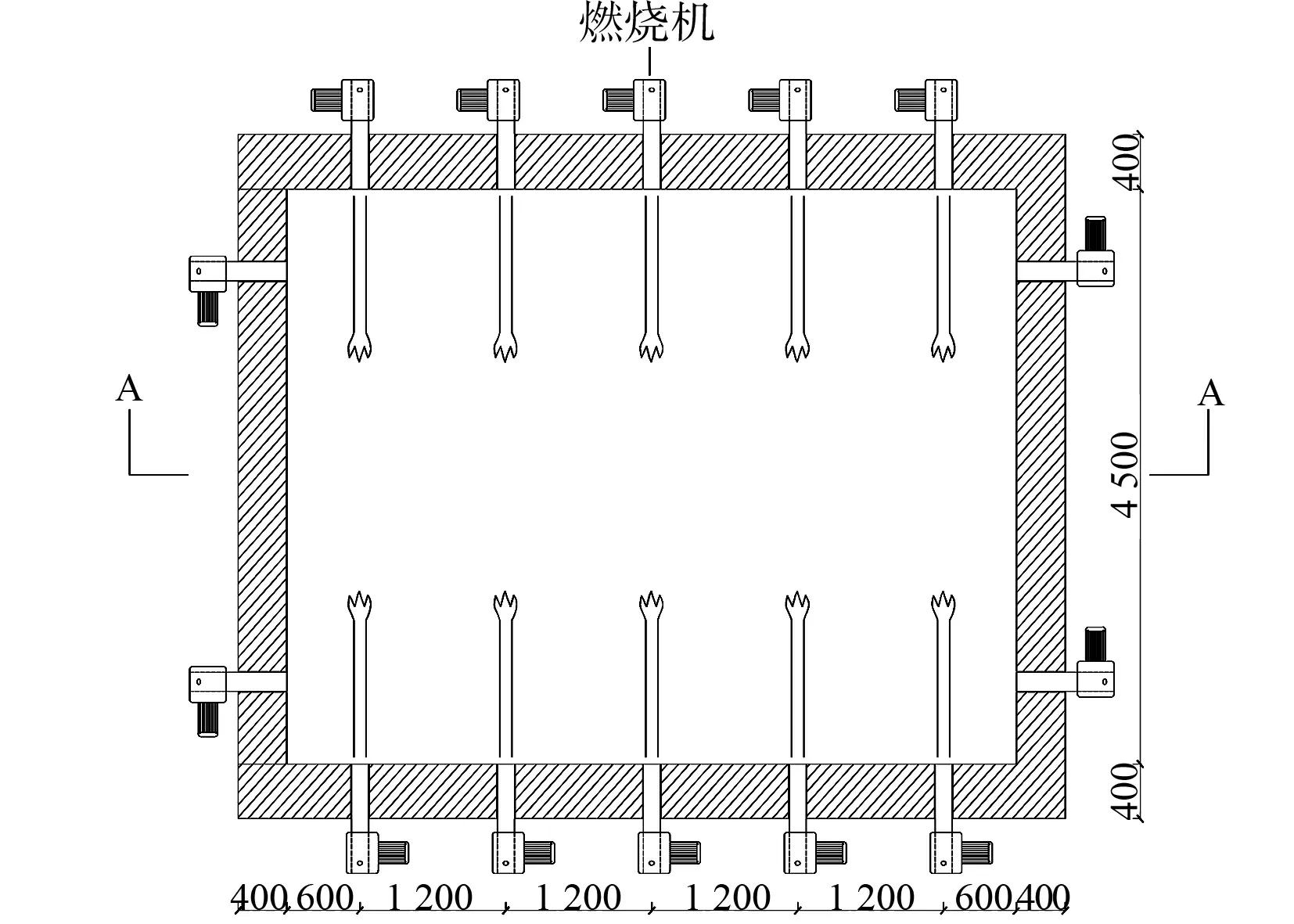

(a) 平面图

(b) 左立面图 (c) A-A剖面图 图2 水平炉的炉室结构图(单位:mm)Fig.2 Structure chart of horizontal furnace (unit: mm)

水平炉的炉室结构图,如图2所示.水平炉的燃烧系统主要由14台以天然气为燃料的一体式燃烧机组成.每台燃烧机的额定热功率为280 kW,燃烧机将天然气和空气在燃烧机腔内混合均匀后,从喷嘴中喷射出火焰,为火炉升温提供热量,额定功率下火焰长度约为1 m.

在炉室内部布置12个S型陶瓷热电偶,用于监测炉温,并将平均炉温反馈给炉温控制系统.炉温控制采用由计算机自主控制的模糊控制系统,该控制系统可以根据实时炉温数据与设定炉温曲线,动态控制炉温,炉温控制效果较好,被广泛应用于各大高校和研究机构中[8-9].模糊控制系统[8]的原理是基于实时测定的炉温偏差和炉温偏差率,并以此作为炉温控制的自变量控制燃烧机的输出热功率,使炉温按照设定的升温曲线升温.当炉温高于设定升温曲线时,炉温控制系统会将某个或某几个燃烧机熄火以降低炉内热功率,使炉温降低到设定值.由于热功率改变不会立刻反映在炉温曲线上,关闭燃烧机的数量和时间要根据炉温偏差和炉温偏差率而定,这种调节方式会使炉温比较稳定.当炉温低于设定升温曲线时,炉温控制系统调节方式类似.水平炉的加载系统包括1个1 000 kN竖向加载千斤顶和4个水平侧向反力架,并配备500个用于模拟混凝土楼板竖向均布荷载的200 N配重块.在此次双向混凝土楼板火灾试验中,使用荷载块模拟楼板受到的均布荷载.

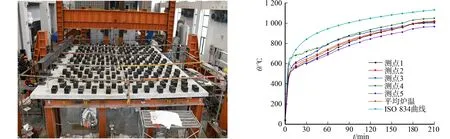

在对建筑构件进行耐火试验时,剪力墙和柱通常置于炉室内部,构件单面或多面受火;梁和板通常置于炉室顶部,构件底面受火.试验试件为置于炉室顶部的双向混凝土楼板,在底面受火的同时作为封闭炉室的盖板.双向混凝土板火灾试验,如图3所示.

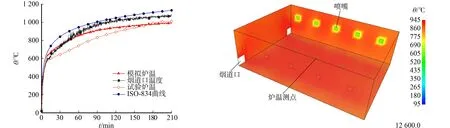

实验炉的升温曲线采用建筑火灾研究中常用的ISO 834的标准火灾升温曲线,试验总时长为210 min.试验过程中,炉内热电偶测点的温度(θ)-时间(t)曲线,如图4所示.由于燃烧机在长期使用过程中出现老化现象,试验过程中有部分燃烧机出现故障,炉温曲线略低于所设定的ISO 834的标准火灾升温曲线.由图4可知:实验炉温最高达到1 000 ℃,其升温趋势与ISO 834的标准火灾升温曲线基本一致.在停火时,楼板的跨中挠度达到261.4 mm,表面裂缝达到5 mm.由于火灾实验炉的炉温曲线和设定ISO 834的标准火灾升温曲线有一定的差别,所以试验中楼板的耐火时间为非标准升温曲线下的耐火时间,可通过等效曝火时间的原理[10],将其换算为标准升温曲线下的耐火时间.

图3 双向混凝土板火灾试验 图4 炉内热电偶测点的温度-时间曲线 Fig.3 Two-way concrete Fig.4 Temperature-time curves of slab fire test thermocouple in the furnace

2 火灾实验炉模拟与分析

2.1 FDS模型及模拟参数

使用FDS模拟火灾实验炉时,在FDS中建立与实际火炉尺寸相同的三维模型,在相同的位置布置燃烧机喷嘴和排烟孔道.与实际火炉所用的燃烧机相似,FDS模拟的燃烧机也需要设置合适的燃料和空气的输入,燃料燃烧为火炉提供热量,使火炉内部升温.真实火炉的炉温控制采用模糊控制系统,由计算机基于实时炉温偏差及炉温偏差率,通过控制某个或某几个燃烧机的启闭,动态调整燃烧机总的输出热功率.然而,在FDS软件中难以实现这样的控制,因此,根据FDS模拟燃油式火灾实验炉使用的改进热平衡法[7],基于设定的炉温曲线,预先计算出任意时刻每个燃烧机消耗的天然气和空气的量,作为FDS的输入参数.天然气的主要成分是甲烷(CH4),其在燃烧机腔内与空气充分混合后从燃烧机喷嘴中喷出混合气体,电子点火器点燃混合气体,在炉室内燃烧.为了充分利用燃料,通过燃烧机的进风口注入足量的新鲜空气,空气的过量系数为1.15[7].甲烷充分燃烧的化学方程式为CH4+2O2=2CO2+2H2O,由此可知:甲烷与氧气反应的质量比为1∶4;由于空气中氧气的质量分数为23%,空气的过量系数取为1.15,所以,空燃比为20∶1.

改进热平衡法[7]的原理是火炉内部在任意时刻都处于热平衡的状态,即火炉内部天然气燃烧提供的热量Q1等于炉壁吸收的热量Q2和烟道排出的烟气带走的热量Q3之和.如在t时刻,设计火炉内温度为Tt,内部产生的热量为Q1t,炉壁吸收的热量为Q2t,烟气带走热量为Q3t,则Q1t=Q2t+Q3t.改进热平衡法[7]主要是对燃油生成热的计算公式和烟气带走热量的计算提出改进计算方法.而天然气燃烧效率很高,不存在燃烧不充分的问题.在模拟天然气为燃料的火炉时,天然气燃烧生成的热量Q1无需按照改进热平衡法进行计算,可直接按照燃烧热计算公式计算,即

Q1=B·Qyd.

(1)

式(1)中:B为天然气的消耗速率;Qyd为天然气的燃烧热,标准大气压下取49.606 MJ·kg-1.

Q2=S2w·q2w+S2c·q2c.

(2)

式(2)中:S2w为火炉内炉壁的面积,S2w=39.96 m2;q2w为水平炉炉壁散热的热流密度,由于实际水平炉的内壁表面铺设了防火棉,具有较好的隔热性能,通过炉壁散失的热量很少,相对于天然气的燃烧生成热可以忽略不计,所以在计算炉壁吸收热量时,q2w取0;S2c为火炉内顶板、底板的面积,S2c=59.40 m2;q2c为火炉盖板和底板的不稳态散热的热流密度,计算式为

(3)

(4)

式(3),(4)中:b为热惰性系数;Δθ1为计算时刻温度和初始温度(20 ℃)的温差;t为加热时间;λ为导热系数,取5.581 kJ·(m·h· ℃)-1;ρ为火炉盖板和底板的密度,均取2 350 kg·m-3;c为比热容,取0.842 kJ·(kg·℃)-1.

根据改进热平衡法[7],通过质量守恒定理计算水平炉中高温烟气带走的热量Q3,即

Q3=B·(α+1)·cs·Δθ2.

(5)

式(5)中:α为空燃比,取20;cs为水平炉排出高温烟气的比热容,取1.099 kJ·(kg·℃)-1;θ2为排出炉体的高温烟气与周围环境(20 ℃)的温差.

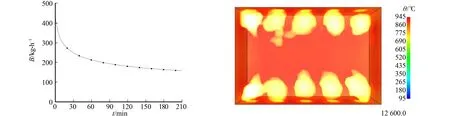

解方程组(1)~(5),可得当炉室内的温度按照真实实验炉内的升温曲线升温时,天然气在整个火灾模拟过程中的消耗速率B,如图5所示.根据空燃比计算出空气的消耗速率,将天然气和空气的消耗速率作为参数,输入FDS计算模型中,通过FDS模型中设置的喷嘴(NOZZEL)喷出火焰.FDS模拟的水平炉模型,如图6所示.

图5 天然气消耗速率 图6 FDS模拟的水平炉模型Fig.5 Natural gas consumption rate Fig.6 FDS model of horizontal furnace

2.2 模拟与结果分析

为验证FDS模拟真实水平炉火灾试验的准确性,以实际实验炉温曲线作为FDS模拟的目标升温曲线,利用改进热平衡法计算天然气和空气的消耗速率,创建FDS模型模拟双向混凝土楼板在水平炉中的试验过程.FDS模拟火灾实验炉温度曲线,如图7所示.

由图7可知:FDS模拟的炉温曲线与实验炉温曲线基本吻合,最终误差为2.2%(22 ℃),说明FDS可以有效地模拟火灾实验炉内的火灾场景.FDS模拟的炉温曲线相对于实验炉温曲线更加稳定,这是因为相对于真实水平炉,FDS模型更加理想化,实际火炉在试验过程中的漏烟和燃烧机故障现象在FDS模拟中都不存在.热平衡法计算通过混凝土楼板散热的热流密度时,没有考虑混凝土楼板中水分蒸发对炉温的影响,实际楼板散热的热流密度大于计算值.因为模拟中忽略了混凝土楼板中水分蒸发会带走部分热量,所以FDS模拟炉温在火灾初期高于实验炉温.在火灾后期,当混凝土楼板内的水分蒸干后,水分蒸发对炉温的影响消失,实验炉温最终与模拟炉温接近.

通过FDS对火炉的模拟还可了解火炉内部的温度场分布和炉室内部的温度云,如图8所示.由图8可知:炉室内烟道口的温度高出炉室内其他区域的温度.在炉室内温度趋于稳定后,烟道口的温度高于平均炉温约87 ℃,并一直保持高于平均炉温的趋势(图7).这是因为在火灾实验炉内,天然气燃烧产生的高温烟气最终都要从烟道口排出炉室,高温烟气会高速地从烟道口通过,导致烟道口的温度波动比较剧烈.因此,相对于炉室的其他区域,烟道口所受到的热对流和热辐射也相对更多,烟道口的温度往往更高,更容易被损坏.在华侨大学水平火灾实验炉使用过程中,烟道口频繁的损坏也印证了这一点.

图7 FDS模拟火灾实验炉温度曲线 图8 FDS模拟炉室内温度云图 Fig.7 Furnace temperature curve Fig.8 Furnace temperature contour simulated by FDS simulated by FDS

为了分析和计算方便,通常认为火灾实验炉内是均匀温度场,炉内各区域的温度相同,试件处于均匀温度场中,试件内的温度场也是均匀温度场.因此,将混凝土楼板的受热问题简化为一维传热问题.模拟结果显示,楼板在火灾实验炉内所受火灾为非均匀温度场火灾,楼板受火面的温度云图,如图9所示.

由图9可知:在靠近喷嘴喷出火焰区域的温度明显高于其他区域的温度,这主要是因为靠近火焰的区域受到的热辐射和热对流更加强烈,所以,该区域的温度也会较高.在试验过程中,不同位置的热电偶测点升温曲线也不同,靠近燃烧机喷出火焰位置的测点温度明显更高(图4),这一试验现象与模拟结果相吻合.

模拟火炉中各测点的升温曲线,如图10所示.当需要对非均匀温度场下结构分析进行研究时,通过传统的火灾实验炉很难测得整体结构的温度场数据,而FDS数值模拟则可以解决这一难题.

图9 楼板受火面的温度云图 图10 模拟火炉中各测点升温曲线 Fig.9 Temperature contour of slab fire side Fig.10 Simulation temperature of each thermocouple in the furnace

3 结论

基于改进热平衡法,使用FDS对混凝土楼板火灾试验过程进行模拟,研究水平炉内部的温度场分布,验证FDS模拟火灾实验炉的准确性,主要得到以下3点结论.

1) 通过改进热平衡法计算天然气供应速率来控制燃烧机的输出热功率,可以使FDS按照设定的升温曲线模拟真实火灾实验炉,模拟平均炉温与试验平均炉温最终误差为2.2%(22 ℃).

2) 水平炉内的高温烟气高速进入烟道,烟道口区域受到的热对流和热辐射较强,烟道口的温度高于平均炉温约87 ℃.因此,烟道与炉墙连接区域的设计耐火极限应高于平均炉温,否则,烟道口容易因温度过高而发生损坏.

3) 火灾实验炉内各热电偶测点的升温曲线不同,说明火灾实验炉内为非均匀温度场,这与FDS模拟结果相吻合,通过FDS模拟可以得到火灾实验炉内部及楼板受火面的非均匀温度场数据.在使用有限元软件对混凝土板进行数值模拟时,可以考虑引入FDS模拟的温度场数据来研究非均匀温度场对混凝土板力学性能的影响.