弯曲作用下凹陷海管剩余极限强度研究

朱思宇 冯欣润 徐 涛 裴志勇 吴卫国

(武汉理工大学交通学院1) 武汉 430063) (武汉理工大学高性能舰船技术教育部重点实验室2) 武汉 430063)

0 引 言

海底管道由于所处环境的特殊性,常常会因为各种原因而产生缺陷[1].管道上的机械损伤有多种不同的形式,其中以凹陷最为典型和常见.凹陷是一种向内的塑性变形,会造成管壁和截面的永久变形,导致局部管径减小,还可能会产生裂纹等其他缺陷[2-3].

随着油气开采运输产业的不断发展,受损管道可靠性问题愈加引起关注,对有凹陷海底管道强度的研究越来越多.Ali[4]通过一系列加压管在纯弯曲下的崩溃试验和数值模拟,探究了凹陷深度与管道剩余极限强度的关系.研究结果表明,不同的凹陷深度对弹性阶段和非线性初期结构刚度的影响较小;但是对极限弯矩和极限弯矩对应的曲率值的影响是很明显的,不过研究中考虑的凹陷形式单一,并且仅考虑了凹陷深度的影响.Blachut[5]进行了凹陷钢管在弯压联合载荷下的极限强度试验,并运用有限元法对制造凹陷的过程和管道在弯曲载荷作用下的极限强度进行了计算分析,结果显示,凹陷预制阶段数值仿真与试验结果较为吻合,但弯曲崩溃阶段计算结果的精确性还有待提升.王利新[6]对海洋管道凹陷处应力集中进行了计算分析,通过数值计算分析探讨了直径厚度比等参数对凹陷应力集中系数的影响,并对凹陷深度与应力集中系数进行拟合,给出了凹陷深度与应力集中系数的关系式.

基于上述研究,得到了部分评估管道剩余强度的方法[7-8].这些评价方法在油气管道行业中已有所应用,不过由于小径厚比管道、新型高强度钢管、凹陷评价等方面研究的缺失,在应用的普适性上还有待提高.此外,多数规范中并未明确给出管道剩余强度的计算方法,导致其精确性往往难以保证,所以对于凹陷管道的剩余强度仍需更系统、更全面的研究[9].文中以直径168 mm、厚度8 mm的Q345B钢管为研究对象,采用全尺寸试验与非线性有限元计算相结合的方式,对有初始凹陷管道的剩余极限强度展开研究,讨论了凹陷类型、凹陷尺寸等因素对管道极限强度的影响,可为海管寿命评估提供参考依据.

1 凹陷海管极限强度试验

1.1 管道试件及材料性能

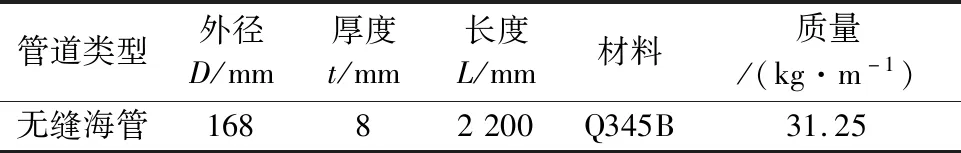

本研究所用试件为外径168 mm、厚度8 mm的输送流体用无缝钢管,其主要参数见表1.为获取试件的实际材料性能,在弯曲崩溃试验前,开展了管材试样的单轴拉伸测试.拉伸试件的试样在文献[7]中有相关规定,常见的有轴向弧形试件、轴向圆棒试件、环向矩形试件和环向圆棒试件等.不同取样形式得到的材料参数往往存在一定差异,左右着研究结果的可靠性.杨培[10]分别采用不同取样形式下得到的应力-应变关系对某X52管道破坏试验进行了数值模拟,对比后发现,相比环向试件,轴向试件得到的材料曲线更能准确地反映钢管的弯曲破坏过程,因此,本研究中采用线切割方法沿轴向截取了管道的拉伸试样,在MTS万能材料试验机上进行单轴拉伸试验,得到的应力-应变曲线,见图1.材料屈服强度为361 MPa,抗拉强度为514 MPa.

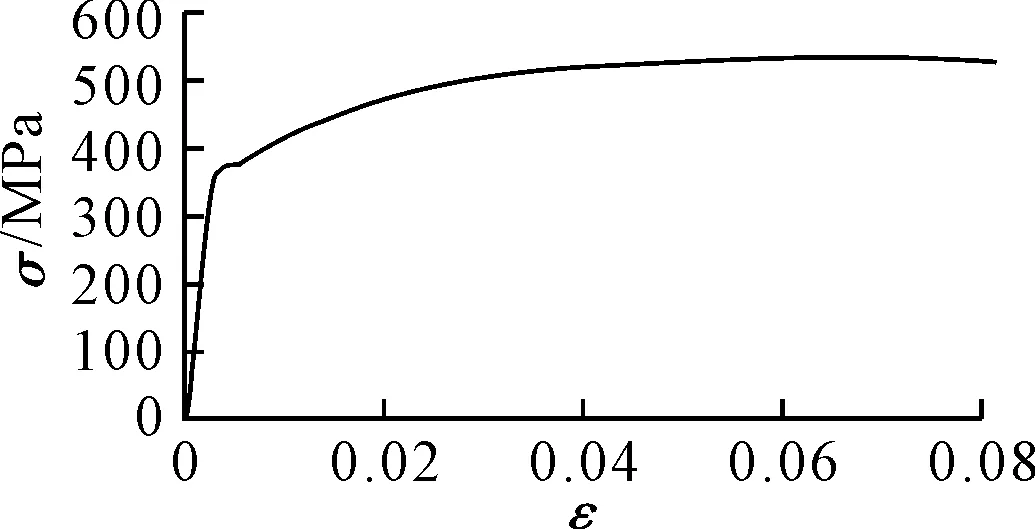

表1 钢管试件主要参数

图1 Q345B管道试样应力-应变关系曲线

1.2 凹陷类型及尺寸

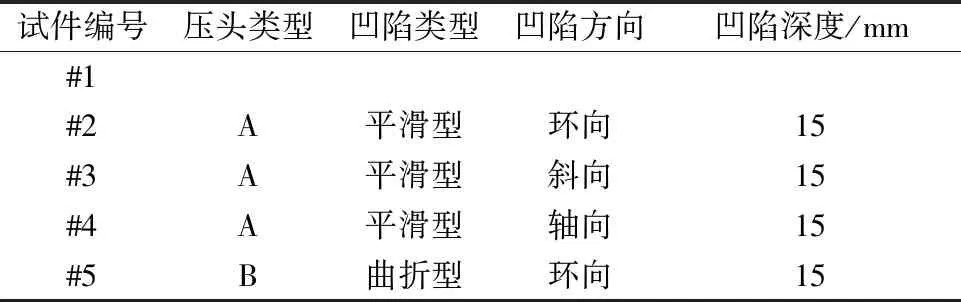

为探讨凹陷类型及尺寸对管道极限承载能力的影响,开展了管道的四点弯曲试验.研究中初始凹陷位于试件外表面的纵向正中区域,采用准静态加载的方式轧制而成.共设计了两类压头,A型压头为半径30 mm、长度120 mm的半圆柱体,B型压头为长、宽、高、分别为120,60,30 mm的长方体,分别用于制造图2的平滑形和曲折形凹陷[11].制造中首先将管道试件固定,以较小的速度(0.083 mm/s)缓慢向下加载压头,直至其垂向位移达到15 mm,形成初始凹陷.此外,还通过调整压头的方向,预制环向、轴向、斜向等初始凹陷.表2为各试件的凹陷类型及凹陷深度.

表2 各试件凹陷状况

注:1号-完好无凹陷管道.

图2 平滑形和曲折形凹陷示意图

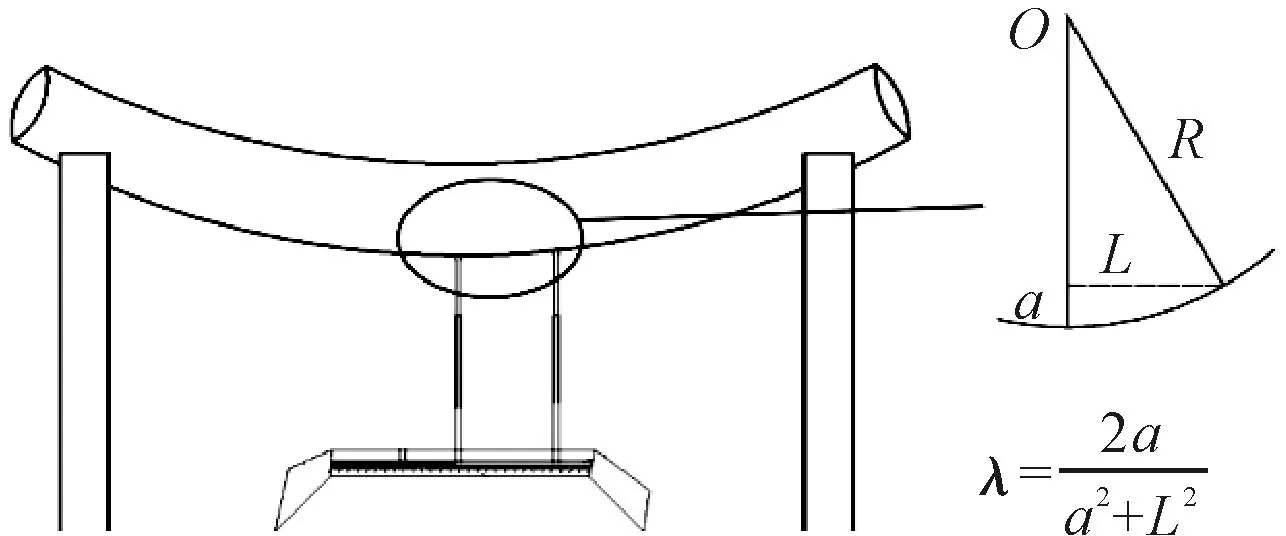

1.3 四点弯曲试验

四点弯曲试验装置主要由支持基座、加载压头、平衡梁、液压油顶和压力传感器等部分组成,其布置情况见图3(凹陷均位于顶部受压面).管道下方的支持基座为马鞍形,能很好地限制管道端部的垂向和侧向位移,同时允许管道的轴向位移.载荷的施加由位于平衡梁上方的四个液压油顶实现.经分配梁传递后,载荷通过加载压头对称施加至管道上方,在两端基座的支持下,形成四点弯曲,中间试验段处于纯弯状态.在中间试验段正中位置及右侧L位置处分别布置二个直线位移传感器,根据两处的垂向位移差和水平间距即可计算处试验管道发生的曲率,其测量示意图见图4.试验时,通过液压油顶逐步施加载荷,经分配梁和加载压头施加到钢管试件上,试件发生弯曲变形,直至结构崩溃为止.计算不同载荷水平下的弯矩和曲率,做出相应的弯矩-曲率关系曲线.

图3 四点弯曲试验布置示意图

图4 曲率测量示意图

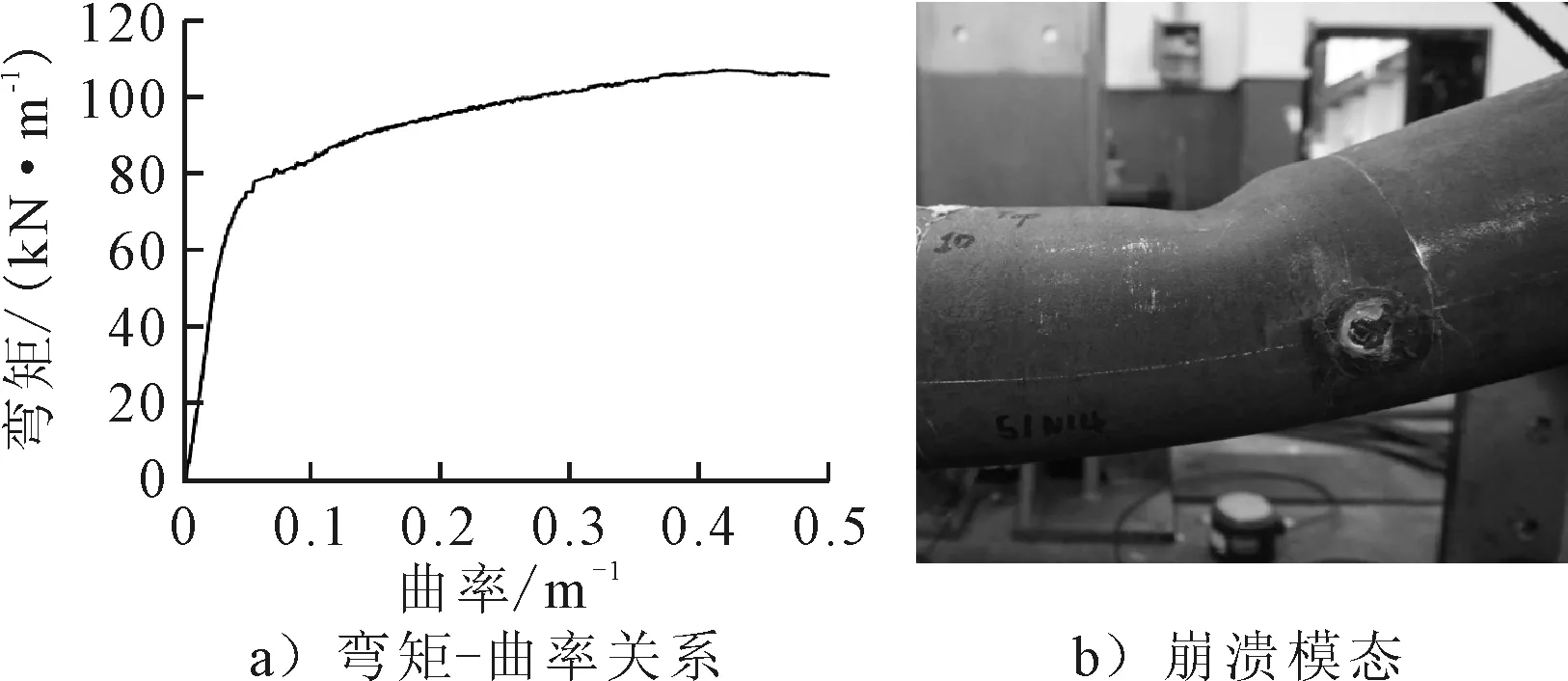

首先进行无缺陷的完好管道的逐次崩溃试验,逐步加大液压油顶载荷,使得作用在钢管试件上的弯矩不断增加,相对应钢管试件的曲率也不断增大.作用在钢管试件的弯矩小于70 kN·m时,弯矩和曲率的关系基本呈线性变化,随着弯矩的进一步增加,曲率迅速变大,当曲率增大到0.44 m-1时,载荷不再能继续施加,钢管试件达到极限强度;随后曲率继续增加,弯矩却减小,局部塑性变形集中在钢管试件中间的压缩面,试件发生崩溃.试验过程得到的钢管试件弯矩-曲率关系曲线和崩溃模态见图5.

图5 无缺陷试件弯矩-曲率关系和崩溃模态示意图

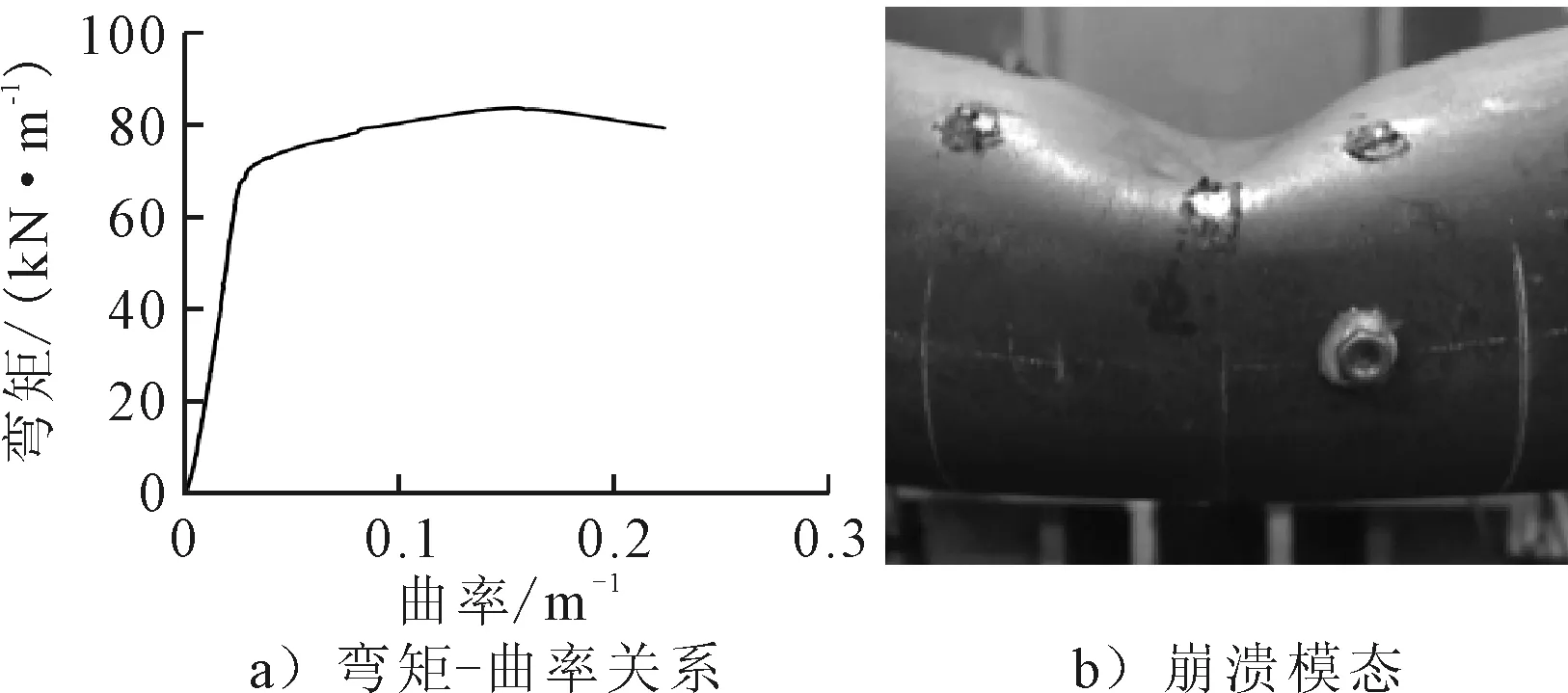

随后进行了不同凹陷类型的钢管试件的逐次崩溃试验,同完好管道的崩溃试验一样,逐步加大液压油顶载荷,得到作用在钢管试件上的弯矩和相应的曲率.以典型的平滑型环向凹陷(2#试件,凹陷深度15 mm)为例,当作用在钢管试件的弯矩小于65 kN·m时,其弯矩和曲率呈线性变化,随后曲率迅速增加,当曲率增加到0.139 m-1时,钢管试件到达极限强度;然后曲率持续增加,弯矩减小,崩溃发生在钢管试件中部凹陷区域,上表面内陷,同时凹陷附近的侧管壁外凸.跟完好管道相比,极限强度降低较多,极限强度对应曲率也减小很多.2#试件的弯矩-曲率关系曲线和崩溃模态见图6.

图6 #2试件弯矩-曲率关系和崩溃模态示意图

1.4 试验结果及分析

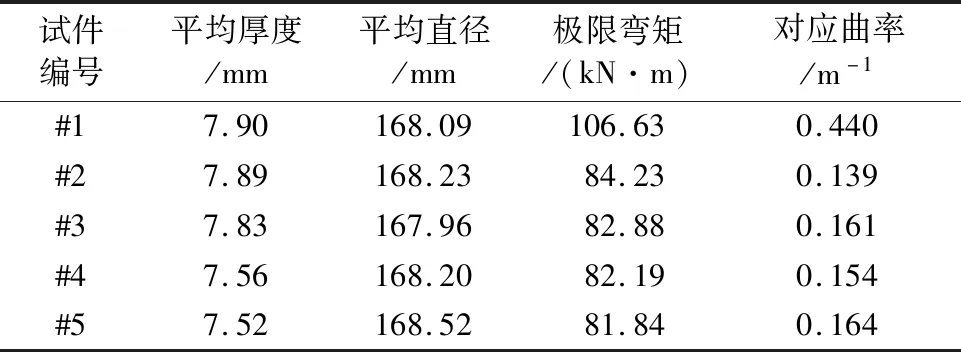

共进行了五根钢管试件的逐次崩溃试验,各试件的凹陷状况见表2,试验得到各钢管试件的极限弯矩及对应曲率总结见表3.从试验结果可知,凹陷对管道试件的极限强度和变形性能产生不利影响,跟无缺陷的完好钢管试件相比,凹陷使得试件的极限强度降低了20%以上,崩溃时的曲率减小了一半以上.

表3 各钢管试件极限弯矩及对应曲率

相同的凹陷类型(如平滑型凹陷)和凹陷深度(15 mm),不同的凹陷方向(#2试样环向、#3试样斜向、#4试样轴向)引起极限强度的差值不超过3%,其中轴向凹陷试件的极限强度最低,其次是斜向凹陷,环向凹陷的极限强度最高.曲折型凹陷(#5试样,环向,深度15 mm)跟相同尺度的平滑型凹陷(#2试样,环向,深度15 mm)试样相比,极限强度降低约3%;曲折型凹陷制造过程中会产生折痕,折痕处会有应力集中,造成钢管试件极限强度的降低.

2 凹陷海管剩余极限强度有限元计算分析

2.1 有限元计算模型

采用前处理软件MSC.PATRAN建立管道试件中间800 mm段的三维有限元模型,采用非线性求解器ABAQUS考虑材料非线性和几何非线性进行不同凹陷下的逐次崩溃分析.有限元模型中采用三维实体单元,以试样的拉伸性能试验得到的平均应力-平均应变关系曲线作为材料本构关系,在模型两端分别建立主节点和各从节点的关系,通过主节点施加弯矩.

数值模拟凹陷时,在管道上方建立压头的模型,由于实际压头的材料强度远大于管道试件,故将压头定义为不可变形的刚体.在压头正上方建立了与其关联的参考点,通过对参考点施加指定的竖向位移来实现凹陷深度,管道及压头的有限元模型见图7.沿钢管轴向、环向和厚度方向的单元尺寸分别为10,5和4 mm,单元数为16 640个.

图7 钢管试件有限元计算模型

为模拟钢管试件的弯曲,在模型两端面型心位置分别建立主节点,断面上其它从节点和主节点保持着相同的Ry和Ux,后端面主节点约束Ux,Uy,Uz,Rx,Rz,前端面主节点约束Uy,Uz,Rx,Rz.逐渐增加模型两端面的Ry来增大作用在钢管试件上的弯矩,并计算钢管试件的曲率,得到弯矩-曲率关系曲线.

2.2 有限元计算模型的验证

为验证有限元模型的适用性及非线性计算分析过程的有效性,进行了凹陷制作过程的有限元计算分析,并将数值计算分析结果同试验结果进行了比较,随后进行了凹陷状态下钢管试件的逐次崩溃分析,得到凹陷钢管试件的极限强度值并将其与试验结果进行了比较分析.

钢管试件凹陷是采用压头压制,控制压头的垂向位移值制作而成的.为在有限元计算分析中正确考虑凹陷对钢管试件极限强度的影响,对凹陷的产生进行了非线性有限元分析.计算时,钢管试件两端自由支持,压头位置采用位移控制,强制其发生15 mm垂直向下位移,可得到压头处施加的载荷和凹陷深度的关系曲线,将两者结果进行对比,如图8所示,二者吻合性较好.

图8 压头载荷-凹陷深度关系曲线

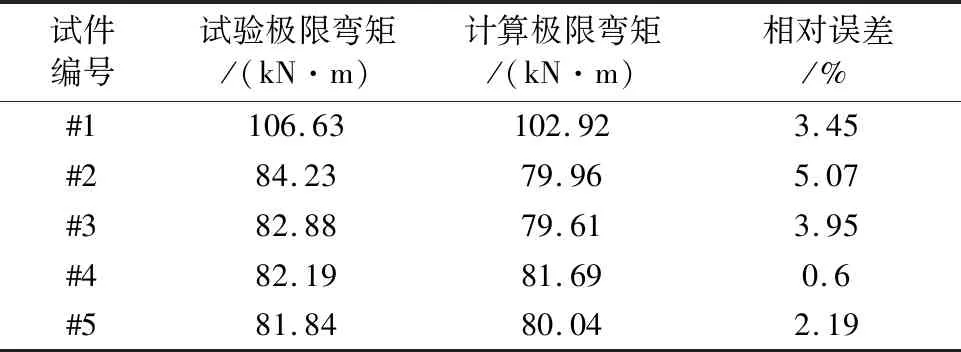

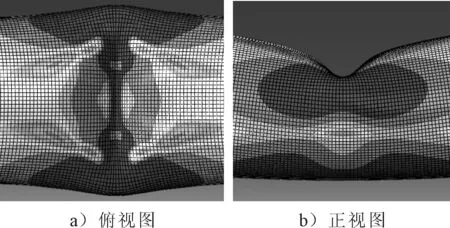

按照上述方法对各管道试件的凹陷进行数值模拟,随后进行非线性有限元重启动,在模型两端面施加强制转角,进行凹陷管道试件的逐次崩溃分析,得到相应的极限弯矩值,并将数值计算结果跟试验结果比较于表4.非线性有限元计算分析得到的各管道试件的极限弯矩与试验得到的极限弯矩值能较好吻合,最大相对误差5.07%.管道试件崩溃时发生的位置及模态均能较好吻合,环向平滑型凹陷钢管试件的崩溃模态比较见图9.

表4 凹陷管道试件非线性有限元计算结果与试验结果比较

图9 环向平滑型凹陷钢管试件崩溃模态

2.3 凹陷尺寸对剩余极限强度影响分析

为探究凹陷尺寸对钢管试件剩余极限强度的影响,按照上节非线性有限元分析模型和流程,对不同凹陷深度、长度和宽度分别进行了系列计算分析,探究其对管道试件极限强度的影响.凹陷沿钢管试件轴向的尺寸定义为长度,沿钢管环向的尺寸定为宽度,沿高度方向的尺寸定义为深度.

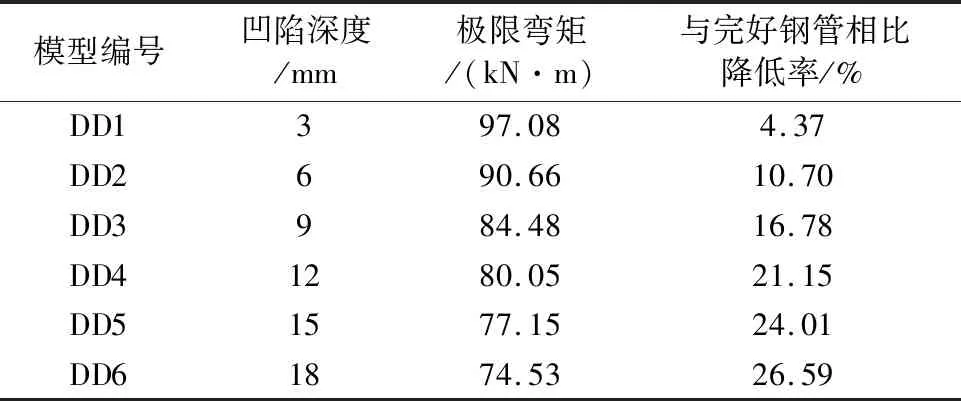

1) 凹陷深度 首先探讨凹陷的长度和宽度尺寸一致时,不同凹陷深度对钢管剩余极限强度的影响.对凹陷深度3~18 mm范围内,各钢管试件的极限强度值见表5.随着凹陷深度的增加,钢管的弯曲剩余极限强度降低,凹陷深度越大,剩余极限强度降低率也越大.与完好钢管试件相比,凹陷深度10 mm以上时,剩余极限强度降低20%以上.

表5 不同凹陷深度钢管试件的剩余极限强度

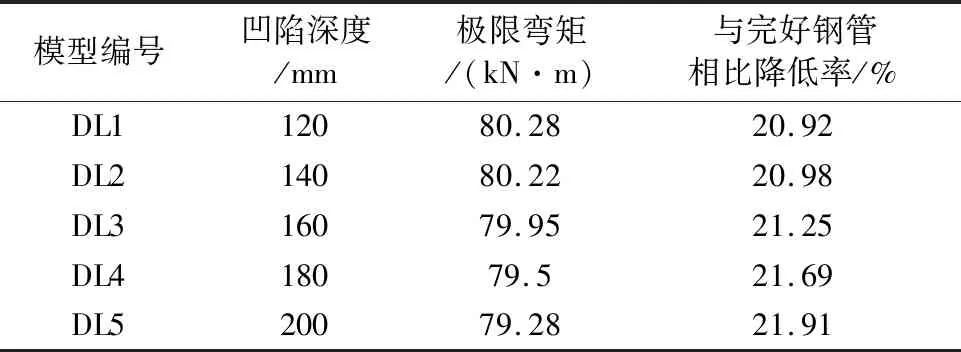

2) 凹陷长度 为探讨凹陷长度对剩余极限强度的影响,保持凹陷宽度和深度尺寸一致,对凹陷长度范围120~200 mm间的五个凹陷长度进行了非线性有限元计算分析,得到的极限强度值见表6.随着凹陷长度的增加,钢管的弯曲剩余极限强度降低,但变化不大.与完好钢管试件相比,凹陷长度120 mm以上时,剩余极限强度均降低20%以上.

表6 不同凹陷长度钢管试件的剩余极限强度

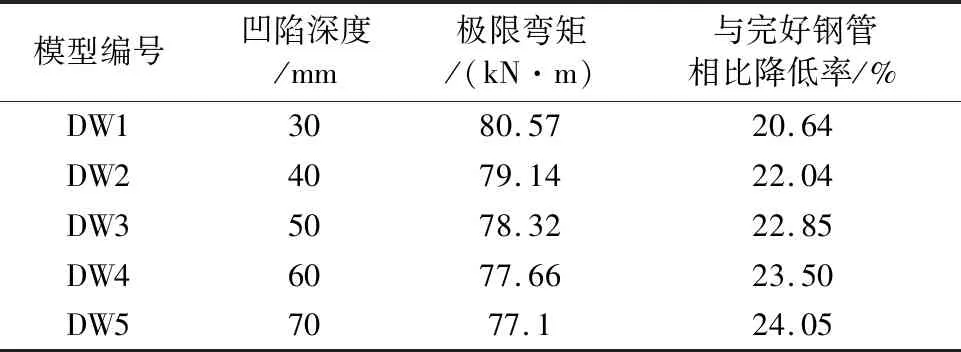

3) 凹陷宽度 保持凹陷长度和深度尺寸一致,对凹陷宽度范围30~70 mm间的5个凹陷宽度进行了极限强度计算比较分析,结果见表7.同凹陷长度的影响一样,随着凹陷宽度的增加,钢管的弯曲剩余极限强度降低,但变化不大.与完好钢管试件相比,凹陷宽度30 mm以上时,剩余极限强度降低20%以上.

表7 不同凹陷宽度钢管试件的剩余极限强度

4 结 论

1) 考虑凹陷作用,会使得管道的极限强度降低,因此在进行海底管道寿命评估时,要先对其凹陷等缺陷状态进行评估,进行凹陷管道的剩余极限强度计算分析.

2) 在凹陷的各参数中,凹陷深度的影响较大,管道剩余极限强度随着凹陷深度的增加而急剧降低.

3) 凹陷的长度和宽度均使管道剩余极限强度降低较多,但剩余极限强度对凹陷长度和宽度的变化率不敏感.