超声振动辅助铣削研究进展

袁中行,方 斌,李德芃

(齐鲁工业大学(山东省科学院)机械与汽车工程学院,山东济南 250353)

超声振动辅助铣削(ultrasonic vibration assisted milling,UVAM)是在铣削加工中对刀具或工件施加超声振动,控制其振动频率、振动幅度和振动方向,使铣刀和工件产生周期性的高频分离的加工方式,可有效改善材料的加工性能、提高工件的加工质量。与传统铣削 (conventional milling,CM)相比,UVAM具有降低切削力和切削温度、减少刀具磨损、利于断屑及提高表面质量等优点。UVAM的振动方式、振动频率、振幅等参数对加工过程中的切削力、切削温度、表面质量有明显的影响。UVAM在镍基合金等高塑性难加工材料、薄壁零件的加工等方面具有明显优势,目前凭借其显著的加工性能,正逐步被引入到微铣削加工领域中,这也是未来微铣削的发展趋势。

1 超声振动辅助铣削的分类

UVAM属于振动切削的一种,隈部淳一郎[1]最早对振动切削进行了系统性研究,认为在加工过程中刀具与工件会产生无规律的弹性振动,若将高频率且有规律的正弦波振动施加到加工系统上,能够缓解弹性振动,有利于改善加工过程。对于简单的一维振动切削,刀具与工件的接触过程如图1所示,在刀具系统上施加超声振动,使刀具产生简谐振动,在A点时刀具开始与工件接触;在A-C区间内,刀具对工件进行切削;在C点时,刀具与工件运动方向一致且二者速度相等,刀-件即将分离,之后刀具速度将大于工件速度,刀-件分离;当刀具到达D点时,刀具与工件又重新接触,在D-F区间进行切削,形成周期性的切削和刀-件分离加工过程,实现振动切削。

图1 振动切削原理[1]

目前,超声振动切削已经应用到车削、钻削、铣削等多种加工方式上。铣削是一种多刃交替参与切削的加工方式,施加振动后的加工效果更加明显,因此UVAM也被广泛研究和应用[2-3]。由于振动方向和维度改变,UVAM运动更加复杂,但依然具有分离特性、冲击特性、变速特性和往复熨压特性[4]四种振动切削运动特性。其中,分离特性必须选择合适的切削参数和振动参数才能确定。Shen等[5-6]通过推导双刃铣刀的刀尖运动轨迹方程,模拟出振动前后的刀尖运动轨迹(图2),发现当进给方向的λ(振动频率与主轴回转频率之比)为奇数且A>fz/2时,振动前后两个刀尖轨迹相交,即刀-件发生分离。

图2 传统铣削与UVAM的刀尖运动轨迹[5]

UVAM按照施加振动的维度可分为一维UVAM、二维UVAM和三维UVAM。其中,一维UVAM是在X、Y、Z方向中的其中一个方向上施加超声振动,主要包括轴向UVAM、进给方向UVAM和垂直进给方向UVAM三种(图3)。

图3 一维UVAM

二维UVAM的振动方向和振动轨迹在一个平面内。二维UVAM可以是两条直线振动的复合振动,也可以是轨迹为平面内的曲线振动,主要包括扭转UVAM和椭圆UVAM两种(图4)。

图4 二维UVAM

三维UVAM是在三维空间各个方向上都存在振动的铣削加工,可以是三个方向上的振动复合铣削加工,也可以是某个单方向振动与一个平面曲线振动复合的铣削加工。现在研究最多的是轴向振动和扭转振动共同施加到刀具上的一种复合振动铣削,即纵扭复合UVAM(图5)。

图5 三维UVAM

不同振动方式的UVAM,其适用的加工范围也不同,目前一维UVAM应用范围最广。轴向UVAM会产生较大的轴向冲击,不适于加工硬脆的材料;采用一维UVAM和二维UVAM加工薄壁零件易造成工件变形、降低零件加工精度,而纵扭复合UVAM相比于一维UVAM和二维扭转UVAM,可有效减小切削阻力并抑制加工过程中产生的颤振,在加工过程中具有更高的稳定性,因此在薄壁零件的加工中更具优势[7-11]。

当前有关一维UVAM和二维UVAM加工机理的研究较深入,而三维UVAM由于其运动过程和振动施加方式复杂,相关加工机理和刀尖运动轨迹等需进一步研究。

2 不同振动方式UVAM对切削过程的影响

2.1UVAM对切削力的影响

在金属切削加工过程中,切削力来源于克服被加工材料对弹性变形的抗力、被加工材料对塑性变形的抗力及切屑对刀具前刀面、工件过渡表面、已加工表面及对刀具后刀面的摩擦阻力。切削力的大小会影响刀具的寿命及加工系统稳定性,适当地降低切削力可有效改善切削加工过程,提高已加工表面质量和刀具使用寿命。

在一维 UVAM 中,Shen 等[5,7,12]在不同振幅条件下研究了进给方向UVAM切削力的变化,发现选择较小的振幅能有效降低平均切削力,存在切削力不断回零的现象,证明了刀具与工件为高频断续切削(图6),当振幅过大时,会产生严重的机械振动和冲击,切削力峰值增大。Zarchi等[13-14]认为切削速度和振幅会影响刀具和工件的接触情况,通过实验发现切削速度过大或振幅过小,会使刀具与工件分离现象不明显,且进给方向UVAM产生的切削力接近传统铣削。罗海泉等[15]研究了进给方向UVAM对切削力的影响,发现选择合适的每齿进给量可实现刀-件分离,进而降低加工过程中的切削力。Hsu等[16]进行了湿切削实验,最后给出了合理的切削液与切削深度的匹配关系,有利于降低切削力。任利伟等[17]采用正交试验研究了转速、切深、每齿进给量、步距及振幅五个参数对切削力的影响规律,并得出振幅是影响三个切削分力最重要的因素。

图6 CM和进给方向UVAM的切削分力变化[5]

当施加轴向振动时,轴向切削分力峰值会出现明显增大的现象,轴向高频冲击力会使刀具崩断或弯曲变形,影响加工系统稳定性。轴向UVAM不适用于硬脆材料的加工,在较小切削深度和进给速度条件下可用于镍基合金等高塑性难加工材料的加工[8,18-19]。

在二维UVAM中,扭转UVAM会在切向产生高频冲击,使材料更易去除(图7)。当振动速度超过铣削速度时,刀尖与切削层的连续接触会转化为断续接触,使平均摩擦力和平均切削力降低[20-21]。封志彬等[22]进行了扭转UVAM加工钛合金的有限元模拟,发现切削力随着转速增加而增加,在较小的振幅范围内,切削力会随着振幅增加而减小,而振动频率对切削力的影响不大。Hu等[23]通过仿真和实验研究发现,每齿进给量是影响切削力的最重要因素,每齿进给量越小,切削力越小。姜兴刚等[24]通过刀尖轨迹对比实验分析,发现椭圆UVAM具有实现刀尖线速度高速化的特性,并能大幅降低切削力。张明亮[25-26]通过研究发现每齿进给量在一定范围内变化时,椭圆UVAM钛合金薄壁件时,可有效降低切削力,Fx方向上的铣削力降幅达35%以上。

图7 扭转UVAM去除切屑的过程

由于一维UVAM会在振动方向产生较大的冲击力,易产生刀具变形和崩刃等现象,有学者提出了三维UVAM。Xiang等[27]进行了纵扭复合UVAM实验,发现复合振动可有效地克服单纯轴向振动产生较大轴向冲击力的问题,相比于CM,其切削力明显降低。Tong等[28]进行了纵扭复合UVAM加工钛合金薄壁零件的仿真,发现各切削力分力发生频繁回零现象,平均切削力也明显降低,不仅降低了轴向冲击对加工过程的影响,也减小了薄壁零件加工过程中的变形。

不同振动方式的UVAM与CM相比,可降低加工过程的切削力,但在加工硬脆材料时,轴向UVAM存在瞬时轴向力过大的弊端,故不宜采用。纵扭复合UVAM继承了传统振动铣削的优势并削弱了传统振动铣削的劣势,复合振动铣削将是未来加工领域发展方向之一。

2.2 UVAM对切削温度的影响

在加工过程中,由于弹性和塑性变形所消耗的功以及切屑与前刀面、工件与后刀面摩擦所消耗的功会产生大量的热,前刀面与切屑接触区域的平均温度上升,过高的切削温度会使刀具与工件间发生粘刀和热变形等。当施加超声振动后,刀-件分离,这不仅有利于切削液的进入,可改善切削过程中的冷却润滑,而且减少了净切削时间,有利于切削温度的降低[1,29-30]。刀-件分离阶段即温度扩散期,此时振幅越大,扩散期越长,散热效果越明显。但是当振幅过大时,刀具和切屑摩擦产生的热量远高于扩散的热量,会导致切削温度升高[12,31]。

在一维UVAM中,赵云峰[31]研究了进给方向UVAM加工LY12(即2A12)铝合金的切削温度变化,发现施加超声振动可使断屑频率增加,切屑带走大部分热量,相比于CM,其切削温度明显降低;随着每齿进给量的增大,切削温度越高,最终接近于CM的情况;当振幅过大时,随着振幅的增大,刀具后刀面与工件摩擦增大,切削温度上升。沈学会[12]通过有限元仿真的方法分析了进给方向UVAM的温度场分布、刀尖温度峰值和热生成率,发现施加振动后铣削区和切屑温度明显下降。

轴向UVAM使铣刀端面与已加工表面断续接触,减少了后刀面与已加工表面的接触时间,有利于散热,因此轴向UVAM在降低切削温度方面有很大的优势。Hsu等[16]研究了轴向UVAM加工Mar-M247镍基合金的性能,发现铣削速度是影响切削温度的主要因素,铣削速度越高,产生的热量越高,因此要选择较低的铣削速度及合理的进给速度才能降低切削温度。Verma等[32]对工件施加轴向振动,认为超声振动对工件有软化作用,将超声振动对工件的声软化效应和断续切削作用添加到原有的温度预测模型内,建立新的温度预测模型,为切削温度的预测研究提供了可靠的方法。

在二维UVAM中,当扭转UVAM的扭振角速度大于刀具的旋转角速度且方向相反时,刀具与切屑出现分离,从而减少净切削时间和摩擦时间,降低切削温度。封志彬等[22]通过对扭转UVAM加工钛合金的有限元模拟,发现切削温度随着转速和振幅的增大而升高,振动频率对切削温度的影响较小。

纵扭复合UVAM是一种完全分离型的断续切削过程,扭振和纵振相互协调工作,在纵向和切向都存在分离现象,使切削区域充分散热,显著降低了切削温度[8-10]。

不同振动方式UVAM都具有降低切削温度的作用,其最重要的原因在于振动切削的分离特性,因此在研究UVAM的降温效果时,应着重考虑刀-屑分离条件。

3 不同振动方式UVAM对表面质量的影响

表面质量直接影响零件的使用性能和寿命。评价表面质量的指标主要有表面粗糙度、表面形貌、残余应力和加工硬化等[33]。

3.1 UVAM对表面粗糙度及表面形貌的影响

施加超声振动改变了刀具与工件的接触关系,两者之间的相对轨迹也变得更加复杂。一般情况下,UVAM的已加工表面质量优于CM加工表面质量。在一维UVAM中,Tao等[33-35]对比了鱼表面的鳞状特征和进给方向UVAM的加工表面特征(图8),发现两种表面纹路为同一类型的函数曲线,在较大进给量时,进给方向UVAM的表面粗糙度值比CM的低。

图8 仿生表面形貌[34]

喻宏庆等[36]研究了UVAM加工TC4钛合金后的表面形貌(图9),发现适当增加振幅可减少已加工表面较深且不规则的划痕,但振幅过大会产生一些凹坑,反而降低表面质量。马超等[37]对UVAM加工钛合金表面进行了分析,发现当每齿进给量较小时,振动撞击起主导作用,表面粗糙度值随着振幅增加而增大;当每齿进给量较大时,弹塑性切削机制起了主导作用,表面粗糙度值随着振幅增加而减小。韩光超等[38]研究了不同参数下UVAM产生的表面质量,分析认为每齿进给量接近最低切削厚度时对表面质量的改善效果最明显。因此,要想获得理想的表面粗糙度,需对振幅和每齿进给量进行合理的匹配。

图9 不同振幅下TC4钛合金加工表面SEM图[36]

也有学者对已加工表面存在的凹坑、划痕成因进行了分析,发现这不仅是由运动轨迹和颤振产生的,还可能是由刀具磨损和粘刀造成的,因此在选择合适的切削参数和加工方式的前提下,通过采取适当的润滑方式,减少加工过程中的摩擦热及摩擦力,从而减少刀具磨损和粘连现象的发生。Ni等[39]引入了最低润滑(MQL)概念,研究了CM、UVAM和最低润滑条件下的UVAM的刀具磨损情况和已加工表面形貌,发现UVAM相比于CM对刀具磨损有抑制作用且会产生较均匀的纹理结构,最低润滑条件下的UVAM的改善效果最好,在刀具产生一定磨损时仍可获得均匀性和致密性优良的表面。

垂直进给方向的UVAM在加工过程中必须施加较大的振幅才能实现刀-件分离,且无法保证有规律的分离,因此表面质量较难保证[40-41]。Ko等[42-43]研究了进给方向、垂直进给方向和轴向超声振动辅助侧铣表面质量,发现进给方向UVAM更易获得优异的表面质量,轴向UVAM在进给量较小时也能获得较好的表面质量,垂直进给方向UVAM难以获得较理想的结果。Hsu等[16]在工件下方施加超声振动(图10),经过对表面粗糙度值的方差结果分析,发现较低的切削速度和进给速度会产生较高的重叠和切割痕迹,从而产生更平滑的表面。

图10 轴向UVAM设备[16]

Lian等[44]发现轴向UVAM的振幅存在最优值,合适的振幅会获得最低的表面粗糙度值。轴向UVAM加工SiCp/Al复合材料的表面形貌与CM相比,轴向振动对表面产生高频冲压、划痕被压平且去除碳化硅颗粒残体效果明显,有效改善了加工表面完整性(图11)[45]。刘建慧等[46]研究了轴向UVAM加工7075铝合金的表面形貌,发现振幅为2、4 μm时,其表面会出现均匀、规整的鳞片网格状纹理,轴向UVAM的表面粗糙度值比CM的更低;当振幅为6 μm时,网纹边缘高度增加,表面粗糙度值增大甚至超过CM的表面粗糙度值。

图11 CM与轴向UVAM加工表面形貌[45]

在二维UVAM中,扭转UVAM使连续切削转变为高频断续切削,接触时以超高速撞击工件材料,降低连续切削过程中的塑性变形和粘刀程度,并对已加工表面进行高频熨压,可提高加工表面质量。图12是不同振幅条件下的加工表面鳞片分布。可见在一定范围内,振幅越大,表面鳞片分布越均匀;随着铣削速度增加,振动角速度小于旋转角速度,难以实现刀-件分离,超声振动对加工影响较小,UVAM产生的加工表面质量与CM相近[47-48]。

图12 不同振幅下表面鳞片分布图[47]

Zhang等[49]研究了椭圆UVAM对钛合金表面加工硬化的影响,结果表明,施加超声振动对已加工表面具有硬化作用,当切削速度低于120 m/min时,振幅越大,变质层越深,加工硬化越严重,而切削速度达到160 m/min时,振动硬化效果不明显。董琦[50]对扭转UVAM加工钛合金表面形貌及涂层性能进行了研究,采用Sa(算术平均高度)、Spd(山峰密度)、Str(纹理特征比)和 Svi(谷区液体滞留能力)四个参数来表征不同参数下的表面形貌特征,并对已加工表面镀层在不同加工参数下的膜-基结合力变化进行了分析,发现扭转UVAM更易产生各向同性的表面,更有利于增强膜-基结合力。因此,在镀层方面可通过UVAM改变已加工表面微织构进而解决膜-基结合力低等难题,提高涂层和基体间结合力,改善工件表面改性效果。

对于一维振动存在加工不稳定的现象,可通过复合振动方式来克服,从而提高表面质量[51]。皮钧[8]研究了CM和纵扭复合UVAM的加工表面质量,发现纵扭复合UVAM加工后的表面质量明显优于CM加工后的表面质量,加工脆性材料时对材料的挤裂更均匀,所形成的表面更平整,尤其是加工淬硬钢和不锈钢时会产生较均匀、平滑的网格状,使表面粗糙度值明显降低。童志强等[52]采用纵扭复合UVAM对12K碳纤维片材材料进行加工,发现由于纵扭复合UVAM产生瞬时冲击力,纤维与基体瞬时分离,减少了纤维之间的滞留,使切屑的脱落更加干脆,可有效避免碳纤维片材在加工过程中易产生分层、撕裂等现象(图13);同时,刀具对已加工表面具有高频熨压的作用,最后得到更加平整的表面。

图13 UVAM加工碳纤维的切屑分离情况[52]

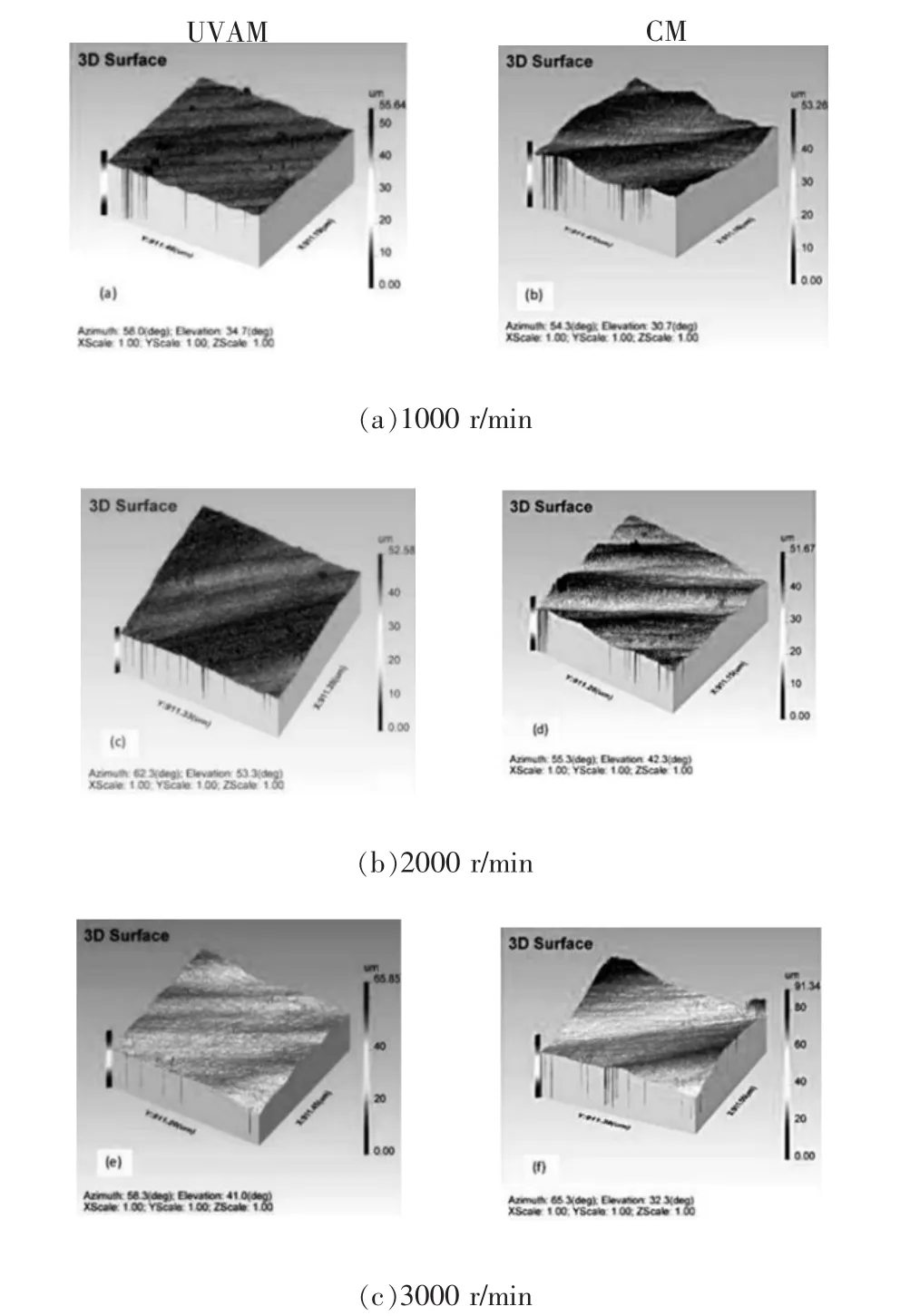

在CM和一维UVAM加工薄壁零件时,工件易产生塑性变形和颤振现象,严重影响加工表面质量,而纵扭UVAM可降低加工不稳定现象的发生。Tong等[28]采用纵扭复合UVAM对钛合金薄壁零件进行加工,发现纵扭复合UVAM可有效地抑制变形和颤振现象,当转速为1000~3000 r/min时,随着转速增加,纵扭复合UVAM产生的颤振痕迹的变形和高度均增大,但薄壁件表面组织颤振痕迹的密度和高度均小于CM的情况,其表面更光整(图14)。

图14 不同转速下纵扭复合UVAM和CM三维表面形貌[28]

综上所述,UVAM可提高加工表面质量,进而提高工件使用性能。目前,应用镀层技术来提高工件表面性能的研究逐渐被重视,有关镀层技术的研究首先应从提升膜-基结合力着手。UVAM产生的均匀致密纹理表面可有效提高膜-基结合力,因此将UVAM与镀层技术相结合的研究将是未来的一个发展趋势。

3.2 UVAM对残余应力的影响

由于加工过程中有塑性变形、热变形、相变等,已加工表面一般会存在残余应力。残余应力分为拉应力和压应力。残余拉应力较大的,其表面耐疲劳性能和耐腐蚀性能较差,因此,降低表面残余拉应力或使表面形成残余压应力可有效地提高零件使用寿命[53-54]。

Hu等[55]在施加进给方向超声振动的条件下进行了有限元模拟(图15),发现振动频率越高,材料的断裂效果越明显,材料更易去除,残余拉应力也相应降低;主轴转速越高,切削温度升高,由热应力产生的残余拉应力越大;弹性模量越大,塑性变形趋势越大,越易产生残余压应力。钛合金等弹性模量较小的材料,采用轴向UVAM的改性效果明显超过其他方式UVAM的改性效果。这是因为,一方面受高频挤压和轴向冲击作用,产生较大的塑性变形;另一方面,高频的刀-件分离现象,使切削温度降低,由热应力产生的残余拉应力也相应降低[18,56]。

李世永[47]和孙青[57]通过模拟得到了不同参数下扭转UVAM获得的表面残余应力,发现适当增加扭转UVAM的频率和振幅时,残余拉应力出现向残余压应力转变的趋势;当频率和振幅过大时,刀-件摩擦加剧,切削温度升高,挤压产生的塑性变形不充分,由热应力引起的残余拉应力提高;转速增加会产生更多的摩擦热,残余拉应力也会提高。Lu等[58]认为每齿进给量决定着材料去除率,也影响着切削温度和塑性变形;通过有限元模拟发现,每齿进给量越小,相应的残余拉应力越小。

纵扭复合UVAM既有扭转UVAM的切向分离特性,也有轴向UVAM的高频冲击改性优势,所加工表面为均匀网格分布且表面改性层的残余应力主要为残余压应力,因此被广泛应用于难加工材料、零件的加工中[8,52,59]。

4 超声振动在微铣削中的应用

随着零件精度要求的提高,微铣削凭借灵活、通用的优势被广泛应用于各种复杂微小零件的加工中,但微细加工的切削厚度与刀尖圆弧半径属于同一数量级。如图16所示,当实际切削厚度接近甚至小于最低切削厚度时,犁切效应明显,很难形成切屑(即尺寸效应),尤其对于微槽铣削加工而言,由于受尺寸效应影响,易产生大量毛刺。

图15 残余应力与频率、转速、弹性模量的关系[55]

图16 微切削加工情况

目前,微铣削面临的最大难题便是毛刺处理,现有的激光、微铣削、微喷丸、超声湿喷丸等技术在去除毛刺时仍存在易伤表面、易产生再生毛刺等问题[60-61],不能从根本上解决毛刺去除的问题。因此,有学者考虑将超声技术引入微铣削,通过优化工艺参数来抑制毛刺生成。韩光超等[38,62]施加了进给方向上的超声振动,相比于传统微铣削可明显降低毛刺尺寸,且发现在每齿进给量略高于最低切削厚度时对毛刺的控制最明显。尽管超声振动在微铣削领域的研究仅涉及进给方向UVAM且研究的问题较少,但或将是未来机械加工领域的一大发展趋势。

5 总结与展望

超声振动辅助铣削是一种将超声振动以不同方式施加到刀具或工件上,从而实现振动切削的加工方式。目前已发展为一维到多维振动的加工方式,对高温合金、复合材料、脆性材料等难加工材料的加工具有独特优势。在选择合理的切削参数和振动参数条件下,超声振动辅助铣削能降低平均切削力和切削温度,增大零件表面的残余压应力,改善表面质量,细化表面晶粒,增强零件的抗疲劳、耐磨损、耐腐蚀性能,具有广阔的发展前景。近年来,微细零件的需求增加和加工精度越来越高,使超声振动微切削技术广泛应用于微细零件的加工。为进一步提高其加工效率和质量,对超声振动辅助微铣削的切削机理和表面成形机理还需进行深入研究。