纳/微米双尺度SiC颗粒增强铝基复合材料的性能研究

王 京, 孙安娜, 东星倩

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

0 引 言

随着科学技术的不断进步,诸如航空业、交通运输业、电子信息业和军事等多领域获得了高速发展。一些普通金属材料已经难以满足现如今人们的需求。因此,开创新型技术以及更加先进的复合材料成为国内外材料业研究的首要任务。SiC颗粒增强铝基复合材料,在性能上一直有较高的比强度、比模量、耐磨损耐腐蚀效果好、导电导热功能好、大小比例合适等优异的综合性能,这不仅在新型材料的探索上,更在性能需求上非常符合现代科技的发展要求,因此受到了广泛的关注[1-3]。SiC颗粒增强铝基复合材料的优势非常明显,不仅在制备方面简便多样,而且在成本方面也更加低廉,尤其适合大批量生产。同时,还能通过自身的尺度、质量分数等参数在整体上调整其复合材料的性能。因此,在未来电子和航空航天技术的不断发展以及各种制备工艺的持续创新形势推动下,SiC颗粒增强铝基复合材料将会越来越多地被人们应用到生活的各个领域。近年来,已有众多学者在对金属基复合材料进行各种研究分析,其中的研究热点则集中在塑性和强度两方面。然而在一些特定因素中,又会选择从增强体的质量分数、颗粒尺度、制备工艺、颗粒分布等方面详细研究其在力学性能上的价值和可创造性。在以往的各种研究分析中可以看到,加入微米SiC颗粒后,改变颗粒尺寸和质量分数,会对复合材料的力学性能产生显著影响。添加适量的微米SiC颗粒虽然可以提升复合材料的强度,然而却是以牺牲塑性为代价,而加入纳米SiC颗粒能起到强度的提升,同时在塑性上则与金属基体同等或更高[4]。由于纳米SiC颗粒尺寸小,比表面能高,分散不均匀导致颗粒堆积在一起出现团聚现象,所以在增强效果上不太理想。若在组分设计上转换思路加以研究,选用纳/微米SiC颗粒作为增强体,展现其双尺度增强体共同作用的优势。然而在关于双尺度增强复合材料方面的研究上还不够完善,增强体颗粒尺寸和各种工艺参数方面都有所欠缺。所以,站在综合性能优越的角度上更深入地对纳/微米双尺度SiC颗粒复合材料进行探索研究,这在学术研究上则有着重要的理论意义及实用价值。

本文论述的目的是研究不同工艺参数对SiC颗粒增强铝基复合材料的影响规律,旨在优化新型复合材料来提高综合性能。首先,利用真空吸铸技术,制备了SiC颗粒增强铝基复合材料。其次,改变SiC颗粒的质量分数和尺度大小,使用扫描电镜、万能材料试验机等配置,通过不同工艺参数对复合材料的微观结构、力学性能的影响进行精细测试和分析。最后,得到结论来判断其规律对未来新型材料应用发展的适用性。

1 试验材料和过程

1.1 试验材料及试样制备方法

基体合金粉末选用ZL204A,纯度(质量分数)>99.8%,其标准化学成分组成见表1。试验中添加的SiC颗粒作为增强体,SiC颗粒尺寸分别为60 nm和15 μm。本实验选取的设备为高真空电弧熔炼和吸铸系统,如图1所示。真空吸铸的具体步骤如下。

图1 底漏式真空吸铸设备结构示意图

Fig. 1 Schematic of bottom leakage vacuum suction and casting equipment

表1 ZL204A铝合金的化学成分(质量分数 /% )

Tab. 1 Chemical composition of ZL204A aluminum alloy (mass fraction /%)

CuMnTiCdAlFeSiMg4.6-5.30.6-0.90.15-0.350.15-0.25余量0.120.060.05

(1)将SiC 颗粒增强体与ZL204A基体按比例混合后放入熔炼室内。

(2)经过2~4个熔化和凝固循环后,材料熔炼成具有光滑表面的合金铸锭。再用磁力搅拌器将样品熔化2~3次,直到合金锭的组成变得均匀。

(3)将合金锭加入抽吸装置坩埚,在吸入阀打开的情况下熔化成液态。在重力和吸力之间的负压差的共同作用下,合金液体通过石墨端口快速吸入铜模具中以获得复合材料试样。将实验获得的试棒进行热处理,固溶6 h,时效4 h。

1.2 复合材料的组织及性能测试方法

试样经过热处理后,通过线性切割加工制成标准的金属拉伸试样,显微硬度测试实验在MHVD-1000IS显微硬度测试仪上进行,拉伸试验在万能试验机上进行。拉伸试样如图2所示。拉伸试验结束后,将金相试样经过800、1 000、1 500和2 000等级的砂纸粗磨和精细研磨后,再通过用MP-2B双盘变速研磨机来抛光切片表面,直到表面犹如光滑的镜子为止。为了更直观地观察复合材料的整体微结构,蚀刻抛光表面。本实验腐蚀试剂的成分为:50 ml蒸馏水,5 mlHNO3,3 mlHF,腐蚀的时间为3 s。为了避免金相试样被氧化,应用清洁剂洗涤和无水乙醇快速干燥。最终得到的试样要在金相显微镜、扫描电子显微镜(SEM)上观察试样组织和增强体的分散情况。

图2 试样拉伸示意图

2 试验结果与讨论

2.1 单一纳米颗粒增强铝基复合材料的显微组织观察

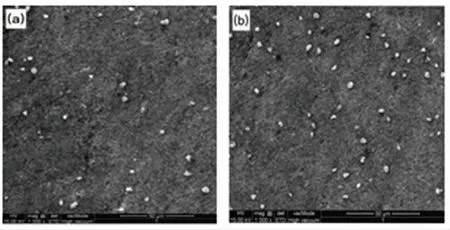

图3显示了改变纳米SiC颗粒的质量分数,复合材料的金相试样进行扫描电镜观察所得的纳米SiC颗粒的分布形貌。当纳米SiC颗粒的质量分数为0.5%和1%时,少量单独的纳米SiC颗粒均匀地分散在小区域中,如图3(a)、(b)所示。当纳米SiC颗粒的质量分数为2%时,SiC颗粒分布得更离散、更均匀,分布的形式均以单个纳米SiC颗粒,没有出现颗粒堆积在一起而产生团聚的现象,如图3(c)所示。这也说明了采用真空吸铸工艺制备试样的方法解决了SiC颗粒在基体材料中的分散性问题。然而当纳米SiC颗粒质量分数持续增加到5%时,纳米SiC颗粒在基体内并没有随着质量分数的增加而分散得更加均匀,反而在局部区域内颗粒堆积在一起而产生了严重的团聚现象,如图3(d)所示。究其原因就在于,在真空吸铸熔化以及凝固循环的过程中,质量分数过高会使纳米SiC颗粒依附在表面带动熔体在坩埚中翻滚,导致熔体把加进去的颗粒大面积包裹住,在熔炼过程中颗粒无法均匀分散开,以单个颗粒的形式存在困难, 颗粒堆积在一起产生团聚的概率大幅度增加。通过此实验结果显示,质量分数对纳米SiC颗粒在基体内的均匀分散性问题来说是一个重要参数。纳米SiC颗粒均匀分散能使复合材料的综合性能提高,而颗粒堆积在一起发生团聚现象会降低复合材料的综合性能,因此,选择最佳的质量分数保证颗粒在基体内的均匀分散性对研究纳米SiC颗粒增强铝基复合材料起关键性作用[5-6]。

(a) 0.5% (b) 1%

(c) 2% (d) 5%

Fig. 3 Distribution and morphology of SiC nanoparticles with different mass fraction in matrix

2.2 纳/微米颗粒增强铝基复合材料的显微组织观察

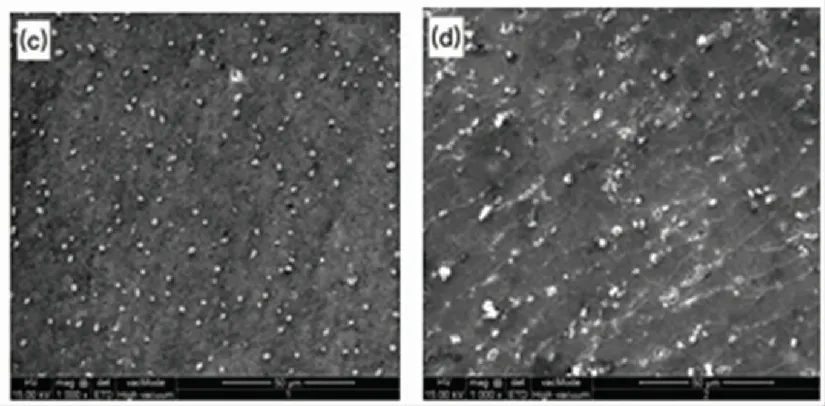

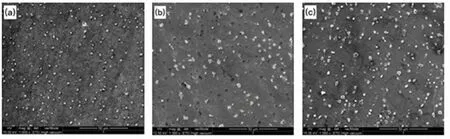

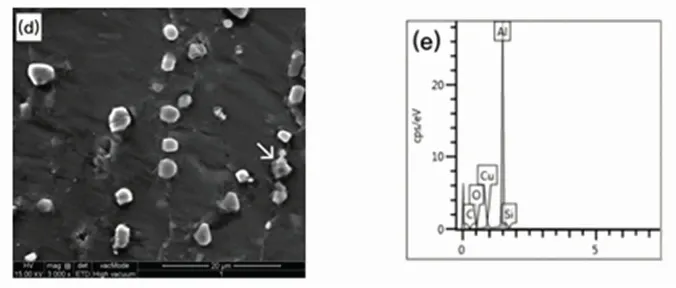

图4显示了SiC颗粒质量分数为2%时,改变SiC颗粒的尺度,复合材料的金相试样进行扫描电镜观察所得的SiC颗粒的分散情况。纳米SiC颗粒作为增强体时,晶粒分布均匀,晶粒细化,无明显团聚现象, 如图4(a)所示。这是由于在真空吸铸过程中,纳米SiC颗粒阻碍基体合金的晶粒长大, 同时有利于促进吸铸过程中的再结晶形核。 微米SiC颗粒和纳/微米SiC颗粒作为增强体时,在复合材料的分布形貌上两者有相似之处。微米SiC颗粒均为菱形条状,均匀分散在基体内,但纳/ 微米SiC颗粒增强铝基复合材料具有更细的晶粒, 如图4(b)、(c)所示。这种现象的主要原因与2种SiC颗粒的尺度有关,在纳米SiC颗粒的晶粒细化的同时,2种尺度的SiC颗粒混合在一起,可以嵌插在基体合金中的SiC颗粒大于单一尺度,这样不同尺度的颗粒混合穿插方式,不仅有利于减少空隙缺陷的产生,而且在基体内分散得更加均匀。 图4(d)为SiC颗粒尺度为60nm+15μm时复合材料中的小型颗粒团聚。由于基体中无C元素,C元素全部来源于增强体中,因此通过颗粒团聚处EDS能谱分析图以及图4(a)~(c)中SiC颗粒的形状,即可得到图4(d)中的小型团聚为SiC颗粒。

(a) 60 nm (b) 15 μm (c) 60 nm+15 μm

(a) 60 nm (b) 15 μm (c) 60 nm+15 μm

(d)SiC/ZL204A中的颗粒团聚 (e) 颗粒团聚处EDS能谱分析

(d) Agglomeration of particles in SiC/ZL204A (e) EDS energy spectrum analysis of particle agglomeration

图4 不同尺寸 SiC颗粒在基体内的分布形貌及能谱分析

Fig. 4 Distribution morphology and energy spectrum analysis of SiC particles of different sizes in matrix

2.3 单一纳米SiC颗粒增强铝基复合材料的硬度及力学性能

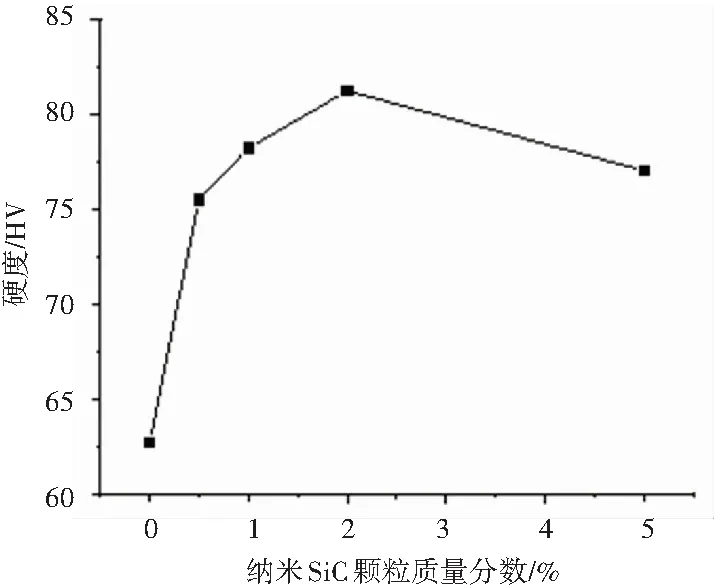

图5显示了改变纳米SiC颗粒的质量分数时复合材料的硬度值测量结果。结果显示不同的质量分数体现在复合材料的硬度值方面也拥有不同的作用效果。当纳米SiC颗粒质量分数从0.5%增加到2%时,复合材料的硬度值得到大幅度提升,并在质量分数为2%时测得硬度最大值(81.2 HV),与基体材料(62.5 HV)相比增加了29.9%。当纳米SiC颗粒质量分数继续增加到5%时,硬度值下降,归因于纳米SiC颗粒质量分数过大而堆积在一起出现了团聚现象,减弱了增强效果[7-8]。图6显示了改变纳米SiC颗粒的质量分数,复合材料对抗拉强度和断裂伸长率的影响规律。复合材料的机械性能随质量分数的增加较基体均有提高,呈先增大、后减小的变化趋势。当纳米SiC颗粒质量分数为2%时,复合材料的抗拉强度和断裂伸长率最高,达到285.9 MPa和56%,与基体材料(215.2 MPa 和45%)相比增加了32.8%和24.4%。其原因是质量分数为2%的纳米SiC颗粒在基体内均匀分散,没有出现颗粒堆积在一起而产生大型团聚的现象 ,能够有效地阻止复合材料晶粒的长大,表现为硬度及力学性能的提高。当纳米SiC颗粒质量分数继续增加到5.0%时,复合材料的抗拉强度降低,并且断裂伸长率只有37%,这是因为纳米SiC颗粒超过一定量时,在晶界处出现饱和状态,阻碍纳米SiC颗粒对晶粒细化的作用[9]。此外,纳米SiC颗粒尺寸小,比表面能高,质量分数太高时易于聚集在一起,分散不均匀,严重影响和损伤复合材料的性能。而拉伸载荷作用使复合材料团聚处容易出现裂纹源,不断扩展长大,导致复合材料在较小的应力作用下即可发生断裂,表现为复合材料强度下降和伸长率的下降[10-11]。

图5 单一纳米SiC颗粒不同质量分数增强复合材料的硬度

Fig. 5 Hardness of composites reinforced by different mass fraction of single nano-SiC particles

图6 单一纳米SiC颗粒不同质量分数增强复合材料的抗拉强度及伸长率

Fig. 6 Tensile strength and elongation of composites reinforced by different mass fraction of single nano-SiC particles

2.4 纳/微米SiC颗粒增强铝基复合材料的硬度及力学性能

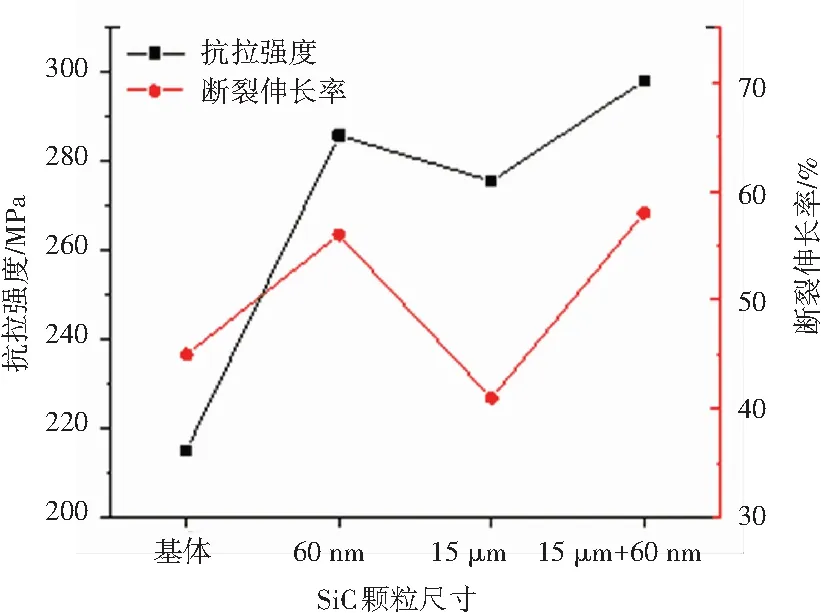

图7是质量分数为2%,加入不同尺度的SiC颗粒作为增强体时,复合材料的硬度测量结果。该结果显示加入纳/微米SiC颗粒作为增强体时,复合材料的硬度值最高(98.6 HV),其次是微米SiC颗粒(87.2 HV),最后是纳米SiC颗粒(81.2 HV)。复合材料的硬度值较基体材料分别增大了57.2%、39.0%和29.5%。这是因为微米SiC颗粒尺寸较大,直接承受载荷,起到了一个骨架支撑的作用,从而其硬度值有明显的提高[12]。纳米SiC颗粒主要由于强化作用对硬度值产生影响,而纳/微米SiC颗粒在增强铝基复合材料时,在2种不同尺度的SiC颗粒作为增强体对复合材料的协同作用下,硬度的增强效果要高于单一尺度SiC颗粒的。图8是加入不同尺度的SiC颗粒作为增强体时,复合材料的抗拉强度以及伸长率的测量结果。从图8中可以得知,加入纳/微米SiC颗粒增强时,复合材料抗拉强度最高(298.2 MPa),其次是纳米SiC颗粒(285.9 MPa),最后是微米SiC颗粒(275.7 MPa)。分别较基体(215.2 MPa)提高了38.5%、32.8%和28.1%。在基体中加入SiC颗粒后,颗粒增强型复合材料的强化机制主要是位错强化和Hall-Petch强化以及Orowan强化等等,根据Hall-Petch的公式:

ΔσHall-Petch=Ky(d-1/2composites-d-1/2matrix).

(1)

其中,Ky为材料常数,取决于材料的晶体结构;d-1/2composites为颗粒增强复合材料的晶粒尺寸;d-1/2matrix为基体合金的晶粒尺寸;ΔσHall-Petch为材料的屈服极限增量)。研究可知,晶粒的尺寸越小,材料的强化效果越好[13]。

图7 不同尺寸SiC颗粒增强复合材料的硬度

Fig. 7 Hardness of SiC particle reinforced composites with different sizes

从图4(a)、(b)可以看出,纳米SiC颗粒作为增强体的平均晶粒尺寸比微米SiC颗粒作为增强体的平均晶粒尺寸小,因此起到了明显的细化和抗拉强度提升的作用。纳/微米 SiC颗粒作为增强体时,对复合材料的强度方面和塑性均方面有很大的提高,综合性能方面最强。比单一纳米、微米SiC颗粒作为增强体的强化效果要明显得多,弥补了单一纳米、微米SiC颗粒在强度或者塑性方面增强效果的不足。在先前的研究中,当添加微米SiC颗粒作为增强体时,复合材料强度通常增加,但是以牺牲塑性为代价。而加入纳米SiC颗粒在基体中会均匀分散以及晶粒细化,使得复合材料的晶界处会产生相对较小的应力集中,很难再有裂纹的产生,使得复合材料伸长率有所提高,这说明了在本次研究中采用真空吸铸技术制备,添加纳/微米SiC颗粒作为增强体,与此同时复合材料的强度和塑性也都得到相应的改善。

图8 不同尺寸SiC颗粒增强复合材料的抗拉强度及伸长率

Fig. 8 Tensile strength and elongation of SiC particle reinforced composites with different sizes

3 结束语

(1)纳米SiC颗粒在基体内的分散性随质量分数改变而发生变化。当其质量分数为2%时,纳米SiC颗粒在基体中是呈有序分散的状态,无明显团聚现象。当纳米SiC颗粒的质量分数继续增大时,缺陷增多并且均匀分散程度明显下降。

(2)当纳米SiC颗粒质量分数发生改变时,复合材料的硬度、抗拉强度和断裂伸长率呈先增大后减小的变化趋势。当纳米SiC颗粒质量分数为2%时,复合材料的硬度、抗拉强度和断裂伸长率最高,达到了81.2 HV、285.9 MPa和56%,与基体材料(62.5 HV、215.2 MPa 和45%)相比增加了29.9%、32.8%和24.4%。

(3)纳/微米SiC颗粒增强铝基复合材料时,硬度、抗拉强度和伸长率分别为98.6 HV、298.2 MPa和58%,与基体相比,分别提高了57.2%、38.5%和28.8%。强度和塑性的增强效果都远远高于增强体为单一纳米、单一微米SiC颗粒的铝基复合材料,纳/微米SiC颗粒作为增强体复合材料综合性能最佳。